投稿日:2024年05月30日

粉体と液体は、製品製造を行うプロセスでは、どちらも頻繁に扱われており、それぞれが独特の物理的性質を持っています。エンジニアとして両方の特性を理解し、適切に扱うことが非常に重要です。

液体の代表は水であり、私たちにとってなじみ深い液体です。液体の物性値として、密度や粘度があることは、ご存じの方も多いでしょう。

一方で粉体と呼ばれるものは、個々の独立した粒子の集合体であるため、その物性も液体とは異なり、不連続であるのが特徴です。

このコラムでは、あまり知られていない液体とは違う粉体の特徴について紹介します。

※本コラムでは、粒子が小さい粉状のものだけでなく、粒径が大きい粒状のものも含めて粉体としています。

粉流体と液流体の取扱は全く異なる

粉体と液体の違いは、その搬送プロセスを考えると明らかになります。

例えば、「下の図のように、1tの水と1tの小麦粉を1階から2階にあるタンクに運ぶには、何か良い装置はないでしょうか?」という質問があった場合、あなたはどのように考えるでしょうか?

水を高いところまで移送する装置といえば、まずポンプを思い浮かべるかと思います。

では、小麦粉はどのようにタンクに移動させることができるでしょうか?

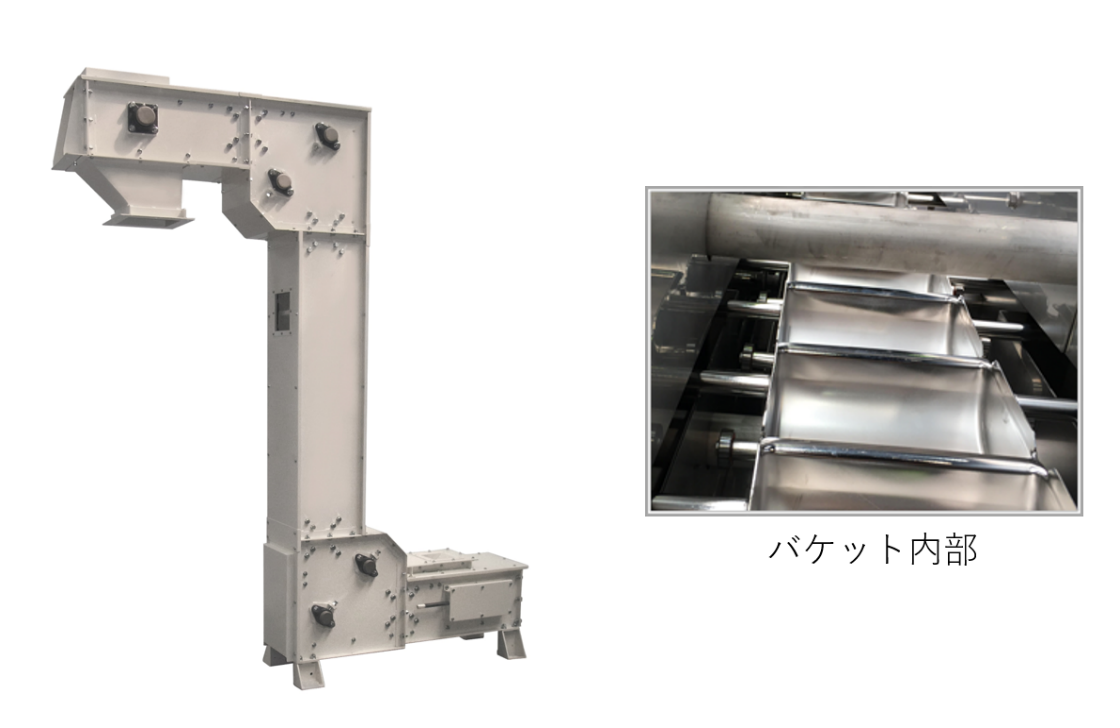

粉体を移送する手段としては、その粒子サイズが大きい場合はバケットコンベアなどの搬送装置が使用されることが一般的です。

バケットコンベア

引用元:株式会社翔和 HP

一方、10mm以下の粉体サイズであれば、液体やガスを配管内に流しながら粉体を同伴して流すことで、粉体を配管で移送するという方法もあります。液体を使う場合の多くは水であり、ガスを用いるときの多くは空気である為、それぞれの移送方法の名前を「水力輸送」「空気輸送(略:空送)」と呼びます。

空気輸送は、プロセス上ガスが混入しても大きく影響しないといった品質上のメリットがあるため、粉体製造設備では、水力輸送ではなく空気輸送を採用するケースがあります。一方で、水力輸送の特徴は数km以上の遠距離までも輸送できるため,石炭輸送などの輸送(数十km離れた場所に送る)に利用されています。

水力輸送は、空気輸送の場合と異なり圧力による体積の変化がない為,距離に無関係に配管輸送径および水の速度を一定に保てる点が有利になりますが、送り先で固体と液体の分離プロセスが必要となります。

表.液体と粉体の特徴

| 物質の特徴 | 移送プロセス | |

| 液体の場合 |

|

遠心ポンプや容積式ポンプでの移送が可能。 |

| 粉体の場合 |

|

粒子径が大きい場合:バケットコンベア等の機械搬送 遠距離輸送:水力輸送 近距離輸送:空気輸送※ |

※近距離の移送でも、水力輸送を行うプロセスもあります。

水力輸送と空気輸送で使用する装置

では粉体を輸送する装置にはどのようなものがあるのでしょうか?

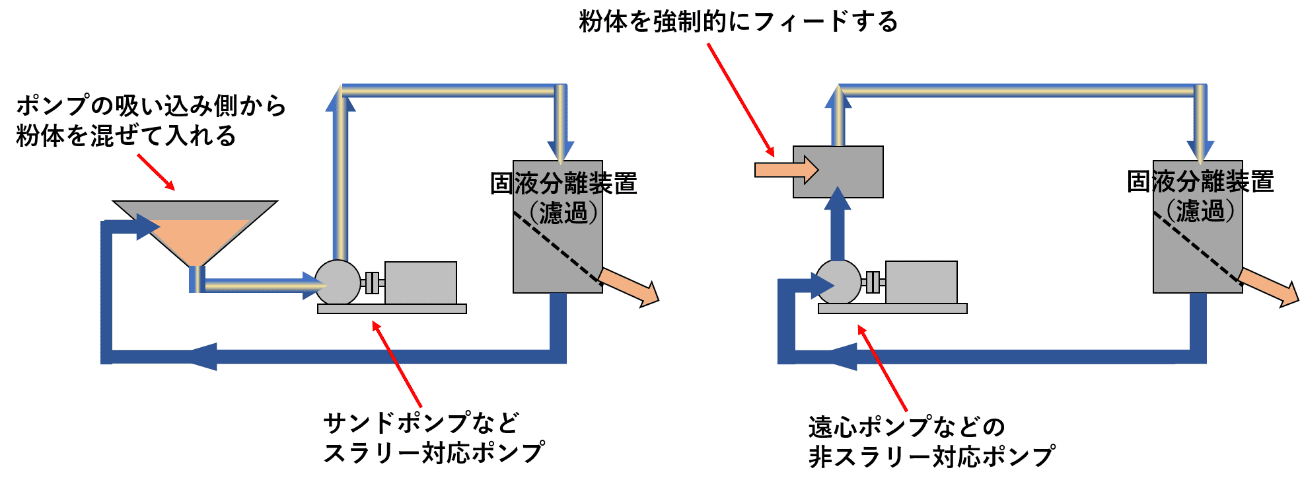

水力輸送のプロセス

水力輸送には大量の水を使用する為、潤沢な水源がない場合は、水は循環して使用するのが一般的です。その為、粉体と水を分離するフィルター装置を用いて、水は再使用ができるプロセスにしておく必要があります。その例を以下の模式図で表します。循環水は、分離装置で固液分離する際に、わずかに系外に排出されることになるので、その分の水を補給しながら連続的に運転を行うことになるのです。

また、模式図の左側は、ポンプの吸い込み側から、粉体を液に混ぜながらポンプに吸い込ませる為、ポンプの羽根や摺動部への機器損傷が発生しないように、スラリー対応のポンプを用います。

水力輸送のプロセス例

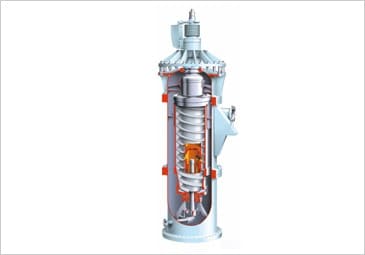

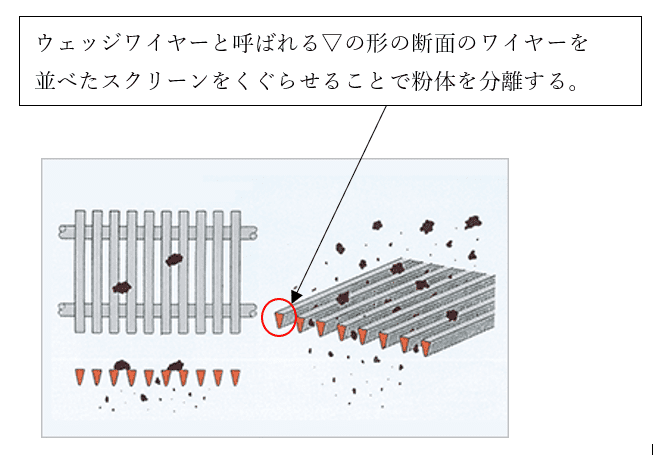

連続運転で使用する固液分離装置は、常に液体と固体をそれぞれ分離排出できる遠心分離機のほか、ウェッジワイヤーを用いたスクリーン式分離機などが採用されています。

連続式遠心分離機(竪型)

引用元:巴工業HP

ウェッジワイヤーとは

引用元:東洋スクリーン工業HP

空気輸送のプロセス

粉体を空気輸送で輸送する際の空気源は、ブロワーまたはコンプレッサーが使用され、圧送の場合は移送元、吸引輸送の場合は移送先に設置されます。※コンプレッサーの場合は輸送元に設置されます。

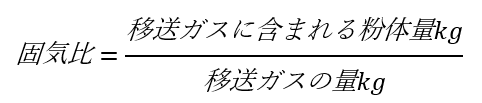

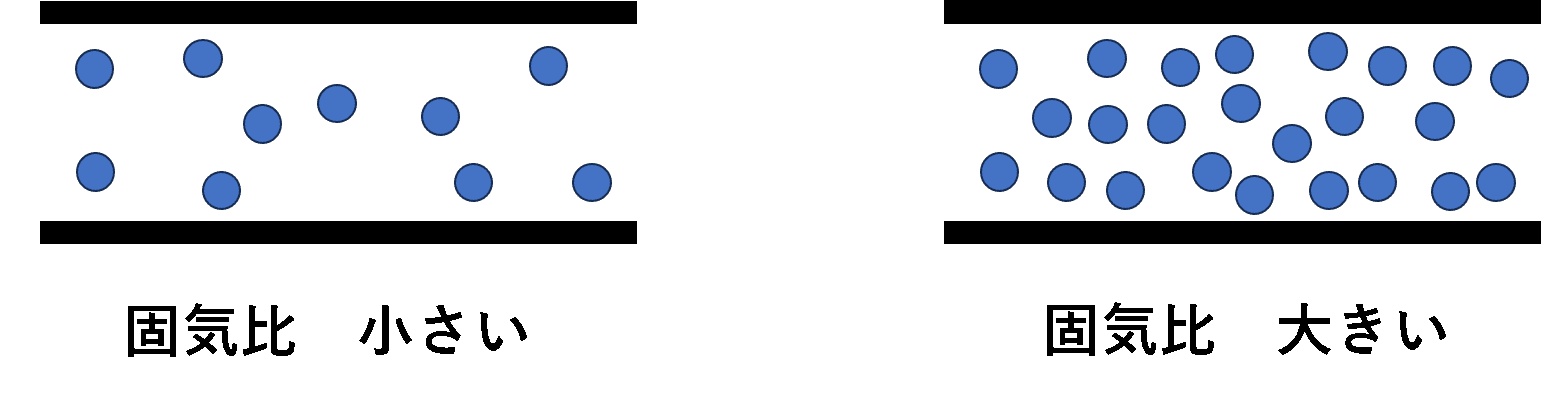

粉体の輸送量とその粉体を輸送するためのガス量の比率のことを固気比と呼び、輸送管内の固気比を高くしすぎると閉塞を起こしてしまいます。

しかし、安全を見すぎて固気比を小さくすると粉体の管内流速が早くなり、摩耗による配管損傷の原因にもつながります。その為、管内で適切な粉体流速が維持でき、かつその時の圧力損失を担保できる風量と圧力を算出し、空気源の能力を決定します。

空気輸送は、バケットコンベアなどの機械輸送に比べると大きく、運転時の電力コスト(電気代)が高くなってしまうというデメリットがあります。しかし、機械輸送と比べ、構造がシンプルでメンテナンスが簡単であるというメリットもあります。

輸送元にブロータンク(粉体を充塡したタンクに圧縮空気を吹き込んで圧送する粉体輸送機)やロータリーバルブ(回転羽根を使って定量で流す装置)などの供給装置が設置されて,輸送先にはタンクやサイロなどの貯蔵装置および,サイクロンやバグフィルターなどの固気分離装置が配置されます。

また、輸送元でガス圧縮する場合は、輸送ガスの温度上昇が粉体の品質に影響を与えないようにエアークーラを通して冷却を行う場合もあります。

ロータリーフィーダ(ロータリーバルブ)

引用元:三興空気装置 HP

バグフィルター

引用元:フルード工業 HP

粉体の物性について知っておこう

水を代表とする液体の物性は、密度や粘度、蒸気圧、比熱、熱伝導率などが挙げられます。

一方で粉体は、粒子形状、真密度(粒子密度)、嵩比重、安息角といった物性があります。ここでは、これらの物性値がどのような値なのかを紹介します。

粒子形状とは

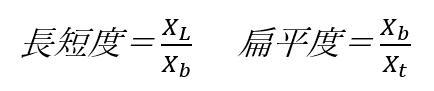

粒子の形状を表す数値として、長短度(アスペクト比)と扁平度の2つの数値があります。

長短度が大きければ、針状の粒子形状となり、扁平度が大きいと薄板状の形状となります。

長短度(アスペクト比)と扁平度

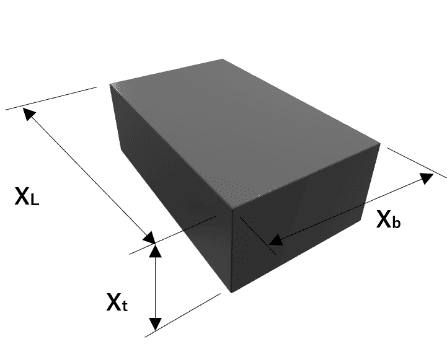

真密度(粒子密度)、嵩比重とは

真密度とは、その粉体の本体の物質の密度を指します。粒子密度は、その粉体に空隙や切れ目を含めて1粒の粒子の密度です。嵩密度は、容器内で粒子群が自然に堆積した状態で、その粒子間の空隙も含めた密度のことを示します。

粉体の密度の考え方

安息角とは

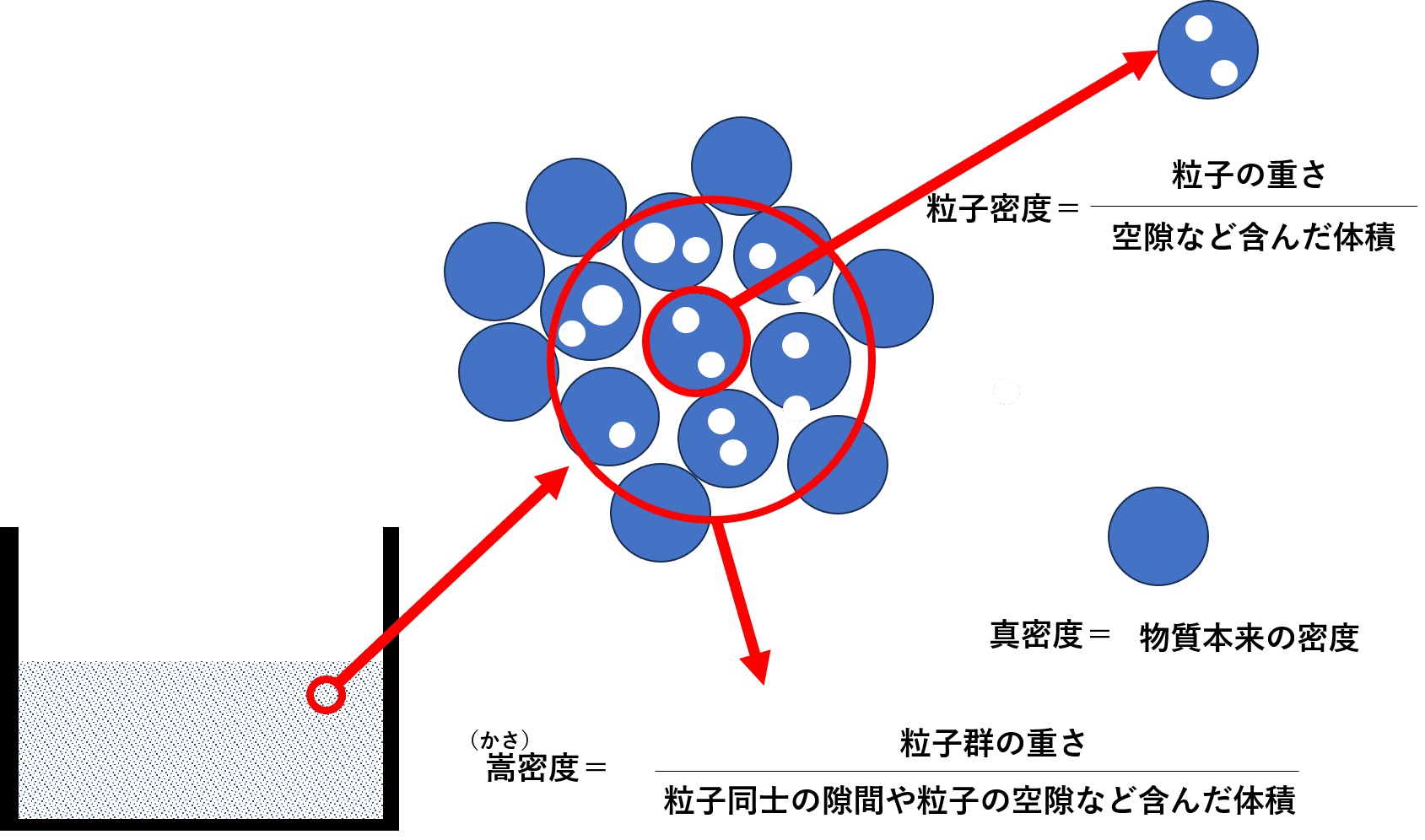

粉体を自然に積み上げた際に、自発的に崩れることなく安定を保つ表面(斜面)の最大角度のことを安息角と呼びます。安息角が大きいとその粉体は、堆積した山が崩れにくいということになります。

安息角は、容器に投入できる粉体の体積や、粉体を滑り落とすシュート構造の設計に影響を与える値となっています。また、粉体間の摩擦力によって、粉体を容器に入れた時に堆積した粉体の水平方向圧力は液体と比較すると小さくなります。

深さに応じた水平方向の応力は液体と比べて小さい

※応力はヤンセンの式で求められる

離散要素法とは?

化学工場や鉱業や窯業での、粉体を扱う製造プロセスは、実験や経験則に基づき粉体輸送の機器設計を行っています。近年では、この粉体の粒子の挙動を、離散要素法(DEM:Discrete Element Method)を用いて数値解析できるようになっています。

この離散要素法は、粉体やペレットなど、連続体として近似できない粒子の集まりを対象とした計算手法です。粒子の移動や粒子同士の反発、壁面との衝突などを、粒子の運動方程式をベースに計算します。

球形粒子を用いたDEMの解析手法では、粉体や粒状体を変形しない粒子(剛体粒子)の集合体で模擬します。(ただし計算上、粒子の接触や重なりといったオーバーラップを許容している粒子なので完全な剛体ではありません)

離散要素法の様に粒子を計算する点とする計算手法は「粒子法」と呼ばれ、ラグランジュ的手法(粒子が時間的にどのように動くかに注目している)で計算を行ないます。

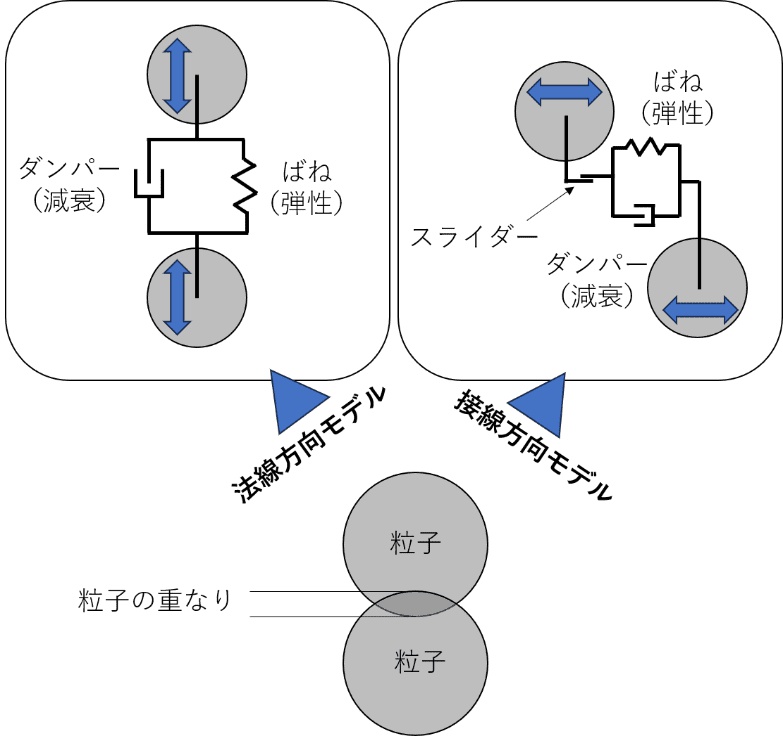

離散要素法のモデルは、粒子間に働く接触力を法線方向と接線方向に分解し、各方向の力をばねとダンパーとスライダーで模擬した以下の図のモデルが基本となっています。

DEMのモデル

まとめ

今回のコラムでは液体とは違う粉体の扱いついて紹介してみました。

粉体を輸送する方法をとっても、コンベアなどの機械輸送の他、水力輸送や空気輸送のどの方法で移送するかは、建設費や運転コストやメンテナンス性や品質のバランスを考慮したうえで決定することになります。

製造業には粉体を扱うプロセスは多くありますので、既存の粉体設備を見かけたときに、そのプロセスにした理由を探ってみると面白いかもしれません。

あなたにおすすめ

- 【流体力学の基礎から応用を動画で直感的に学ぶ!】全8章(410分)

静止流体から管内や物体周りの流体、測定方法まで幅広く学べる 詳細はこちら>