投稿日:2024年05月09日

疲労破壊の設計をする際に、避けて通れないものにS-N曲線があります。

ただ疲労設計には考慮する事項がさまざまあり、そもそものS-N曲線について理解を深めないままで使用している設計者も多いのではないでしょうか?

本コラムでは疲労設計の基礎となるS-N曲線の考え方や使用上の注意点、また繰り返し荷重の考え方についてまとめました。

疲労設計の初心者はもちろんですが、疲労設計経験者も自分の知識を確認するためにも是非参考にしてみてください。

このコラムを書いた人

強度、振動解析の専門家

計算力学技術者(固体)、(振動)の1級を保有。航空機メーカーで10年、自動車メーカーで3年、それぞれ強度と振動の解析業務を担当する。現在は車載機メーカーで製品の強度・振動の保証業務の取りまとめ役。過去の経験や専門知識を活かして、悩める設計初心者に情報を発信する。趣味はサイクリング、2児の父として家庭と仕事の両立に日々邁進中。

疲労設計における荷重

疲労破壊をもたらす繰り返し応力とは?

金属材料は、その材料が持っている引張強さ以上の荷重が加わると破断します。

しかし引張強さ以下の荷重であっても、繰り返し何度も荷重が加わることによって微細な亀裂が起こり、だんだんとこのき裂が大きくなることで最後には破断に至ります。この現象を「疲労」または「疲労破壊」といいます。

なお、環境によって材料特性が変化することで破壊に至る現象である腐食は、疲労ではなく劣化と呼ばれ区別されます。

疲労破壊の要因となる繰返し荷重によって製品に発生する応力を「繰り返し応力」といい、疲労設計を行う際に使用する重要な指標となります。

繰り返し応力の定義を以下に示します。

なお、下図では繰り返し応力を正弦波として記載していますが、凸凹な路面から荷重を受ける車などの製品に付加される繰り返し応力はランダムな波形となります。

ランダムな振動による強度を設計する際には、今回説明する疲労設計とは異なる考え方を用いる必要があるため注意が必要です。

繰り返し応力における最大値と最小値をそれぞれ、「最大応力」、「最小応力」と呼び、その平均値を「平均応力」と呼びます。

また、最大応力と平均応力の差分を応力振幅、最大応力と最小応力の比を応力比(R=σmax/σmin)で表します。

なお、R=-1となる繰り返し応力を「両振り応力」、R=0となる繰返し応力を「片振り応力」と呼びます。

疲労荷重の種類

製品の設計において考慮する実働荷重は、大きく分けて3種類に分けられます。

すなわち、

① 定常運転時に作用する荷重

② 非定常運転時に発生する大きな変動荷重

③ まれに発生する大荷重

です。

定常運転時に作用する荷重は、荷重は小さいですが最も長い時間負荷される荷重です。

逆に非定常運転時に発生する大きな変動荷重は、頻度は小さいですが定常運転時の荷重よりも大きな荷重が発生します。

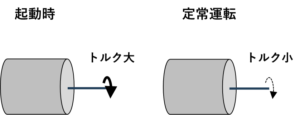

例えば電動機で考えてみましょう。

起動時でロータが十分に回転していない状態では大きなトルクを発生させる必要があるため、軸には大きな変動荷重が発生します。これが非定常運転です。

続きを読むには…

このページは 会員限定です。申し訳ございませんがお客様の権限では続きをご覧頂くことができません。続きは、会員登録(無料)してご覧ください

個人・企業・学校等60,000人が登録

MONO塾の無料会員になると、サイト内にある人気コラムなどすべてのコンテンツが読み放題です。学習に役立つテキスト全18シリーズも無料でダウンロードいただけます。

会員の方はログイン