投稿日:2021年12月22日

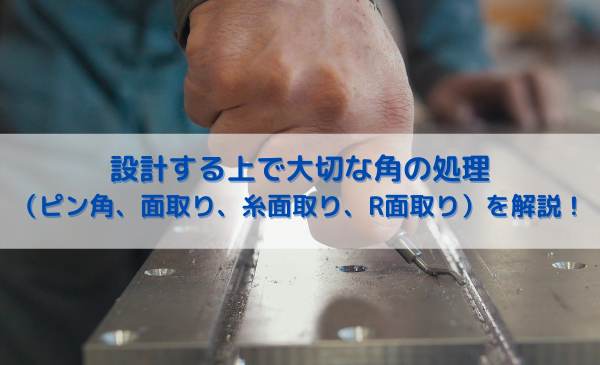

部品の設計を行う時には、

その部品の、加工性、組み立て性、強度性と多角的に検討する必要があります。

強度的に優れていても実際に加工することが難しかったり、逆に、加工することが容易でも、強度面でクライテリア(基準値)を担保できない場合は、その部品の形状を再度検討することもあります。

ここでは、部品の角の検討について解説します。

この記事を読めば、

- 部品の角の処理の仕方

- 部品の角の種類

などを理解することができるでしょう。

ぜひ最後までご覧いただければと思います。

面取りとは

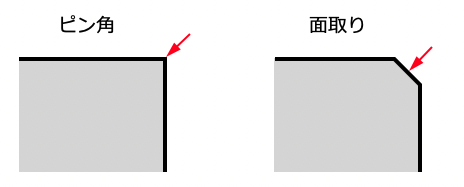

面取りとは、部品の角を削る処理全般を指します。

設計面や加工面、安全性の理由からピン角(面取りをしていない角)のままにしておけない場合に、面取りを行います。

面取りの目的

面取りを行う目的には主に2つの理由があります。

それは以下の通りです。

その部品を扱う時の安全性を確保するため

切削加工で部品を製造した場合には、

ピン角の状態にしておくと、その角で作業者が怪我をする場合があります。

これは切削加工により、ピン角が刃物のように鋭利になってしまうからです。

部品を扱う作業者のことを考えて、

設計側としては面取り指示を図面上で行うことになります。

部品の品質を保つため

次に部品の品質を保つことがあげられます。

部品を製造する方法には、

切削加工や射出成形、鋳造、鍛造、など多様な種類があります。

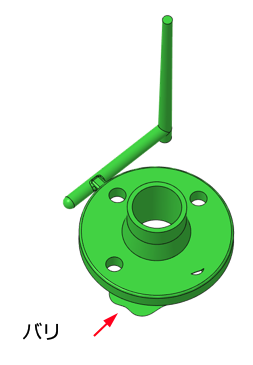

切削加工の場合、

写真に示すように加工した穴の角にバリが発生することがよくあります。

また、射出成形の場合でも、

パーティングラインとなる境目にバリが発生することがあります。

パーティングラインがその部品の角になることもしばしば見られます。

ちなみにパーティングラインとは、射出成形で使われる金型の型同士のつなぎめのことで、よくバリが発生する部分です。

このようなバリを放置しておくと、

組み立て作業の時に上手く部品が組みたてられなくなる原因になります。

そこで、面取りを行い、バリを除去し、

その部品の寸法精度の維持や、品質を確保します。

面取りの種類

面取りにも種類があります。

その種類は以下の3つです。

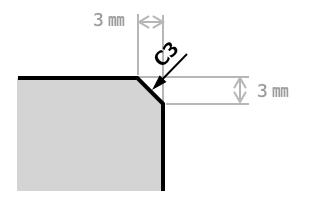

C面取りについて

C面取りとは、ピン角を45度の角度で平面に面取る方法です。

ここで出てくるCとは、

「Chamfering」の略で、「面を取る」という意味になります。

図面上では「C3」や「C5」などと指示され、

それぞれ、3mm、5mmの面取りを行うことを意味します。

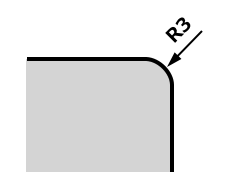

R面取りについて

R面取りは角を丸くする面取り指示です。

Rは「Radius(半径)」を意味します。

また、図面上では「R3」や「R5」と表記され、

それぞれ3mmや5mmのR面取りを行いなさい、という意味になります。

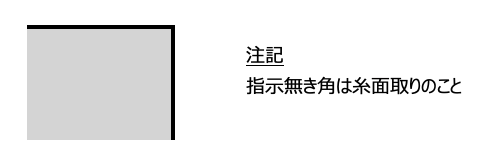

糸面取りについて

糸面取りとは、とても小さい面取りを行いなうものです。

具体的に言えば、C0.1~C0.2程度の面取りを行いなさいという意味です。

ピン角だと作業者にとって危険なので、

C3やR5ほどの面取りは必要ないが、

ピン角で鋭利になっていては困る時に指示するものです。

糸面取りを施す方法は、

やすりで角を削り落とす方法が一般的です。

図面上では、注記として糸面取りを指示することが多く、

「指示無き角は糸面取りのこと」などと指示されていることが多いです。

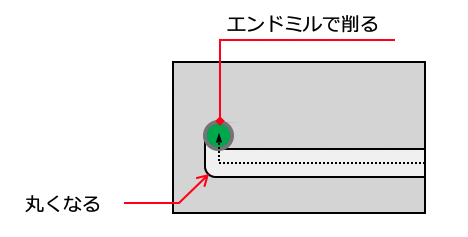

機械加工部品でのR面取りについて

上記のように面取りにも種類ががありますが、

機械加工上どうしてもできてしまう面取りもあります。

それがR面取りです。

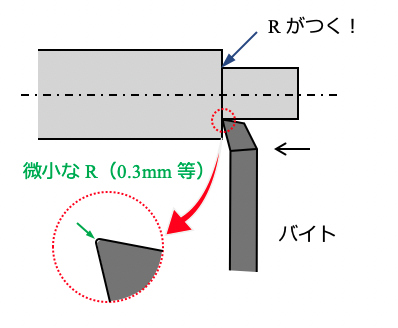

機械加工では、

エンドミルとよばれるカッターを使用して部品の加工を行います。

このカッターは、ドリルのような形状をしています。

そのため部品を削り出した隅がどうしても、

丸く面取りしたような状態になってしまいます。

また、旋盤を使用した場合でも、

バイトの先端がRになっているため、同じく切削部分がRになってします。

旋盤の場合、バイトの先端をできるだけ砥いでRを小さくします。

しかし、それでも完全に面取りをなくことができません。

設計としては、

機械加工の場合は必ずR面取りができてしまうものだと認識し、

それでもきちんと組み立てられる部品を設計する必要があります。

応力集中を回避するための面取りについて

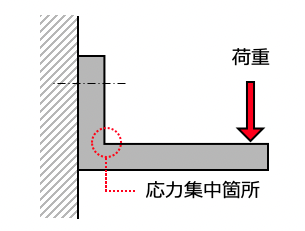

部品を設計する上で大切な検討項目にその部品の強度があります。

つまり、その部品にかかる応力の分布をきちんと把握する必要があるということです。

応力とは、部材内部に発生した荷重に対して、

単位面積あたりどの程度力が働いているかを表している指標です。

応力がある特定の部分に集中することを「応力集中」といいます。

機械設計では、応力集中が発生しないようにする、

あるいは、応力集中の度合いを下げることが、大切です。

では応力集中が発生しやすい部分はどんな部位かというと、

急激に形状が変化する「角」がその一つとしてあげられます。

専門的に言うと、

角のように急激に形状が変化するところを「不連続部」と呼びます。

この不連続部に応力集中が発生しやすいのです。

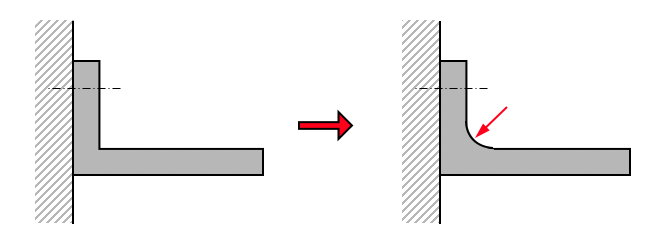

では応力集中を緩和するにはどうすればよいのでしょうか。

それは面取りを施すことです。

特にR面取りは応力集中を回避する方法として良く利用されます。

また、Rを大きくすればするほど、

急激な形状変化を緩和する働きがあり、応力集中を回避しやすくなります。

まとめ

いかがでしたでしょうか。

面取りとは何か、どのような種類があるか分かっていただけたと思います。

この記事のポイントを整理すると以下の通りです。

・面取りとはピン角を削ること

・面取りの目的は安全性を担保することと、部品の品質を保つこと

・面取りにはR面取り、C面取り、糸面取りがある

・機械加工面、強度設計面を考慮してあえて面取りを行うこともある

以上の情報が少しでも皆様のお役に立てば幸いです。

最後まで、ご覧いただき、ありがとうございました。