投稿日:2021年11月17日

家電メーカーや自動車業界で働く機械設計の技術者にとって、「3DCAD」は欠かせないツールとなりました。

初心者でも扱いやすいCADである反面、機械加工の知識や図面を読む力が足りないと、思わぬトラブルに繋がることがあります。

では、なぜ3DCADに触れる前に機械加工の知識が必要なのか、今回ご説明します。

これから3DCADを学びたい方は必見の内容なので、ぜひ最後までお読みください。

機械加工の知識がないと3Dモデルは作れない?

設計図を描くために欠かせないツールとして一般的にも知られているCADですが、XY座標を持つ仮想平面上に線を描く2DCADから、現在はXYZ座標を持ち立体的なモデルを形作る3DCADへと進化しました。

3DCADでは、パソコンの画面上に立体的な絵を描く作業を「モデリング」と言います。

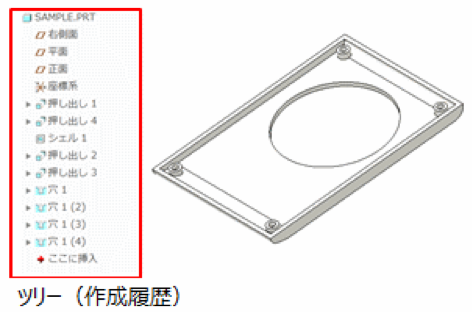

このモデリングする際、作業の行程を記録した履歴(ヒストリー)を残すタイプの3DCADソフトがあり、代表的なもので大手企業でも導入しているCATIA V5やCreo Parametricなどがあります。

履歴を残すことで過去に遡って寸法の修正が可能となり、例えば一部の穴の大きさを変えるといった場合、パラメーターの数値を変更するだけでOKです。

しかしながら、履歴が残るタイプの3DCADは「現実的に作れないものはエラーになる」という規則があることを覚えておく必要があります。

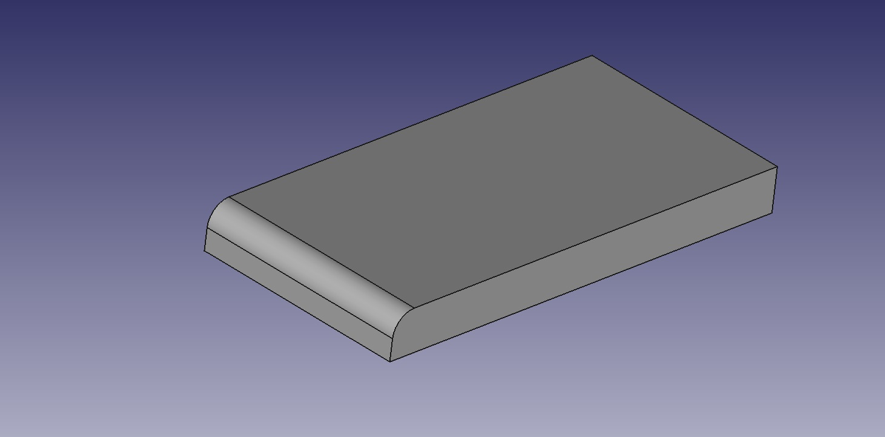

当然の話として、厚さが10mmの板の縁に15mmのフィレットは入れられません。

上記の画像では、10mmの板に5mmのフィレットを入れていますが、パラメーターの数値を15mmに変えればエラーが出ます。

2DCADで作成した設計図にありがちですが、5mmの寸法を間違えて15mmと記載してしまい、そのまま出図すれば機械加工を手掛ける現場の人からおりを受けてしまいます。

先にも述べた通り、3DCADは現実的に作れないものはエラーとなるため、事前に問題を指摘してくれるのがメリットの一つです。

こうした特性を考慮すると、モデリングとは「いかに機械加工の工程に近い履歴を残す」ことが重要になるか分かるはずです。

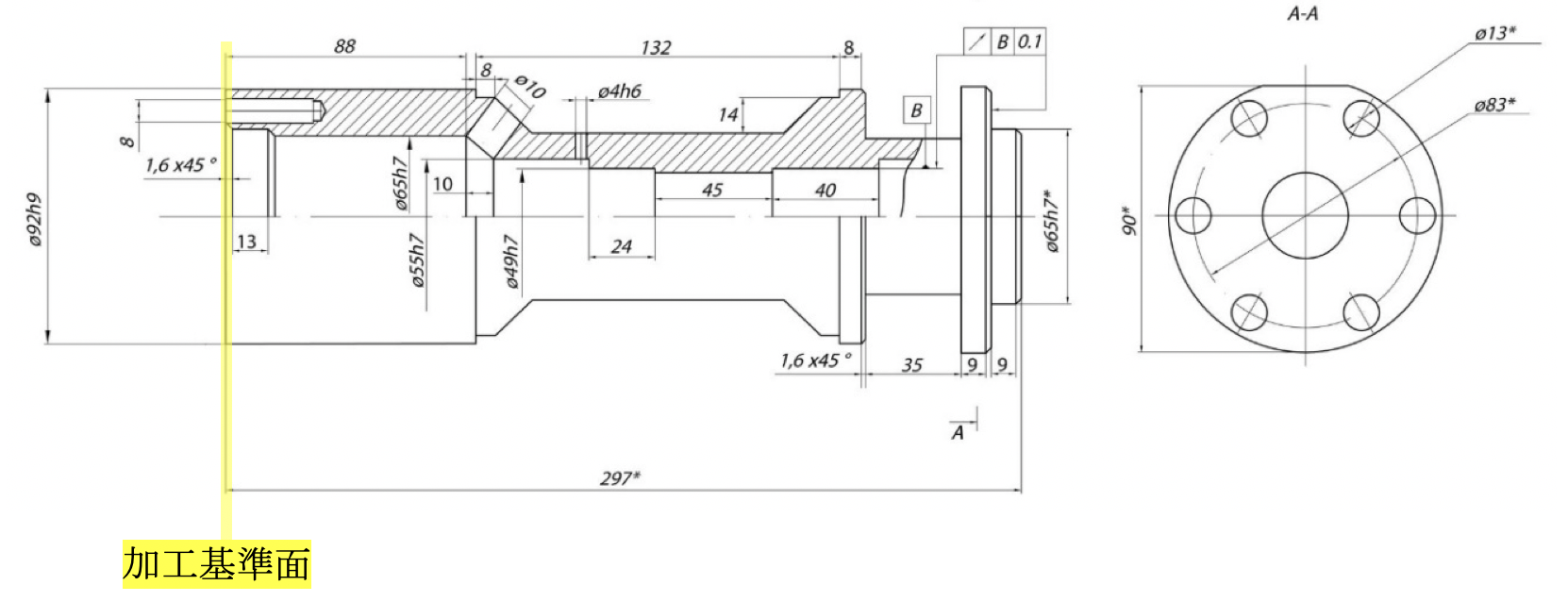

設計図では、加工基準面を意識して寸法を入れるという規則があるように、モデリングにおいても同様の意識が必要となります。

また、3DCADデータからNC工作機械に対応したデータを作成する場合もあるため、加工途中で不具合を起こさないためにも、 「NC旋盤」や「NCフライス盤」といった機械加工の知識を学んでおくことはとても大切です。

便利に見える3DCADの思わぬ落とし穴

2DCADによる製図では主に「第三角法」が用いられ、立体の形状を頭の中で想像しながら、正面図・平面図・側面図を描く必要がありました。

仕上がった設計図はそのまま指示書としての役割を持ち、基準面から寸法を入れたり、面取りの大きさや表面粗さを表記したり、必要とあれば断面図を入れたりするのも加工作業をスムーズにするためです。

そのため、設計技術者は現場で通用するための知識と経験が求められました。

一方、3DCADは立体の形状を画面上で作成するだけで良いため、初心者でも分かりやすく、CADの操作さえ習得すれば簡単な部品をすぐに作ることができます。

今でも2次元の図面から部品を作る企業もありますが、ほとんどは3Dデータ化され、自動で生産する傾向が増えています。

では、履歴を無視して闇雲に作った場合でも、ある程度の形になった3Dモデルさえあれば問題なく部品が完成するのでしょうか?

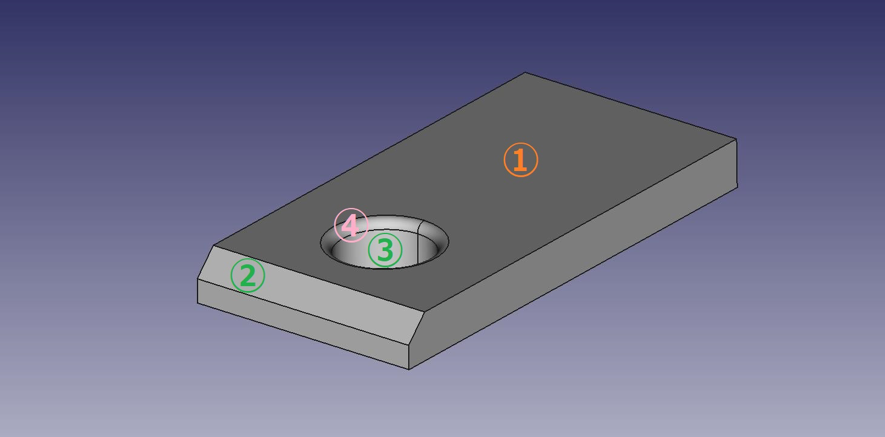

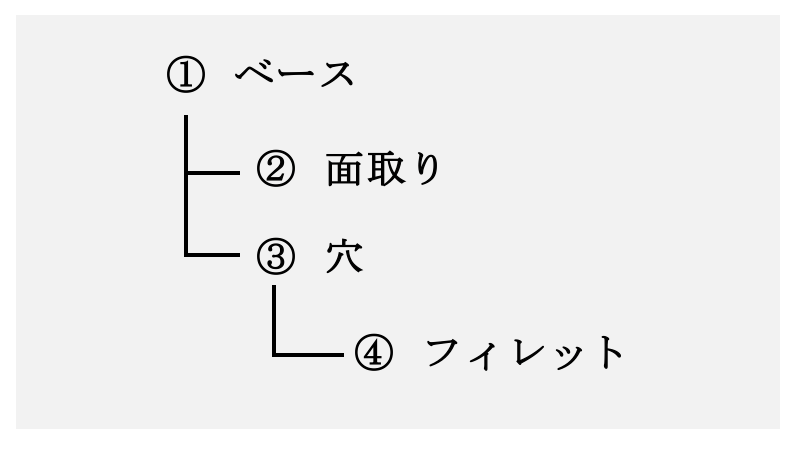

多くの3DCADでは、立体の形状を作成する際に「親」と「子」の関係が与えられます。

上記の図の場合、①のベースとなる板が親となるため、①が削除されれば必然的に②~④の加工が無効となります。

③の穴加工に関しても、穴の形状がなければ④のフィレットを入れることができないため、③と④は親子関係にあると言えます。

互いの親子関係が影響し合うため、例えば穴だけを削除したりすると、④はエラーとして処理されることになります。

これが「現実的に作れないものはエラーになる」3DCADの特徴であり、加工の流れを知ることで、エラーを回避できる確率が高くなります。

一方で、何も考えずにモデリングを続けると、親と子の主従関係が把握できなくなり、後々エラーの修正作業に追われる可能性もあるのです。

他にも、3DCADには2次元の図面が描ける機能も搭載しているため、3Dモデルから設計図(2次元の図面)を作成するという仕事を任せられることがあります。

3Dモデルと図面の間にも連動性があり、3Dモデル側で寸法が変われば図面の寸法も自動で変わるといった機能を持たせることができます。

機械加工の知識や図面を読む力がないと、例えば穴加工のモデリングにおいて加工の基準面が分からずに間違った面から寸法を取ってしまい、出図後に現場の人から「加工ができない」とクレームが入るかもしれません。

指示書となる設計図は、加工に関わる寸法の一つ一つに必ず意味があります。

ものづくりに携わる技術者として、他の人でも分かりやすいモデリングや図面の作成を目指しましょう。

現場とのコミュニケーションの大切さ

加工の流れを知るには、実際に動いている工作機械を見るのが一番です。

機械加工には以下のようなものがあります。

- 旋盤加工

- 穴あけ加工(ボール盤作業)

- フライス加工

- 研削加工

- 研磨加工

- 放電加工

- プレス加工

- 板金加工

- 樹脂加工

- 鋳造

- 鍛造

開発する製品により加工の方法もそれぞれ違いますが、現場に行けばどの工作機械が主に動いているか一目で分かると思います。

設計技術者は、パソコン上での作業が中心になりがちなので、積極的に現場の人とのコミュニケーションを図りましょう。

例えとなる問題点として「チャックで固定する部分に突起物がある」、「縁に近いためタップ加工できないところがある」など、加工前に貴重な意見が聞けると思います。

具体的な設計方法は、別のコラム

「加工者にため息をつかせない!切削加工に配慮した設計手法7選」

で紹介する予定ですので、ぜひチェックしてください。

また、相談する前に3Dモデルを直接見せるのも良いでしょう。

指摘し合うことで作業効率が上がり、新しい開発のアイデアも生まれるかもしれません。

まとめ

現在は3DCADが機械設計の主要ツールとなり、あらゆる業界で活用されるようになりました。

高機能で便利なCADであることは間違いないですが、そこに甘えて「モデリングだけできるスキルがあれば良い」という考えでは、技術者としての成長が止まってしまいます。

基礎となる機械加工の知識を身に付けておけば、3DCADの能力を最大限に引き出すことができ、現場の人たちとのコミュニケーションもスムーズになるはずです。

あなたにおすすめ

- 【切削部品の加工方法、検査から設計手法を動画で学ぶ!】全11章(330分)

実際の加工機械を見たことがない人でも、機械加工がイメージできる 詳細はこちら>