投稿日:2021年11月19日

「切削(せっさく)の加工法を考慮しない図面を描いて、

加工者を呆れさせてしまった…」

「加工に配慮した設計ができるようになりたいけど、

何に気をつけたらいいのかな?」

このような悩みをお持ちの方もいるのではないでしょうか?

自分では一生懸命考えたつもりの図面が、加工者の方から呆れられたり、ため息をつかれたりすると辛いですよね。

そこで本記事では、まず切削加工の種類やそれぞれの特徴を簡単に解説した後、加工に配慮した具体的な設計手法7選を紹介します。

ぜひ参考にしてみてください。

1. 切削加工とは?

切削加工とは、工具を金属などの材料に当てて、不要な部分を削り取る加工法のことです。

一般に加工精度が高めで、なめらかな表面に仕上がります。ただし、加工に時間を要するというデメリットもあります。

切削加工には、主に以下の種類があります。

- フライス加工

- 旋削加工

- 穴あけ加工

ここでは上記の加工法の特徴を紹介します。

1-1. フライス加工

フライス加工は、工具を回転させて工作物の表面を削り取る加工法のことです。

直方体のような角形状の加工に適しています。

フライス加工は「フライス盤」と呼ばれる機械によって行い、主に「エンドミル」という工具が使用されます。

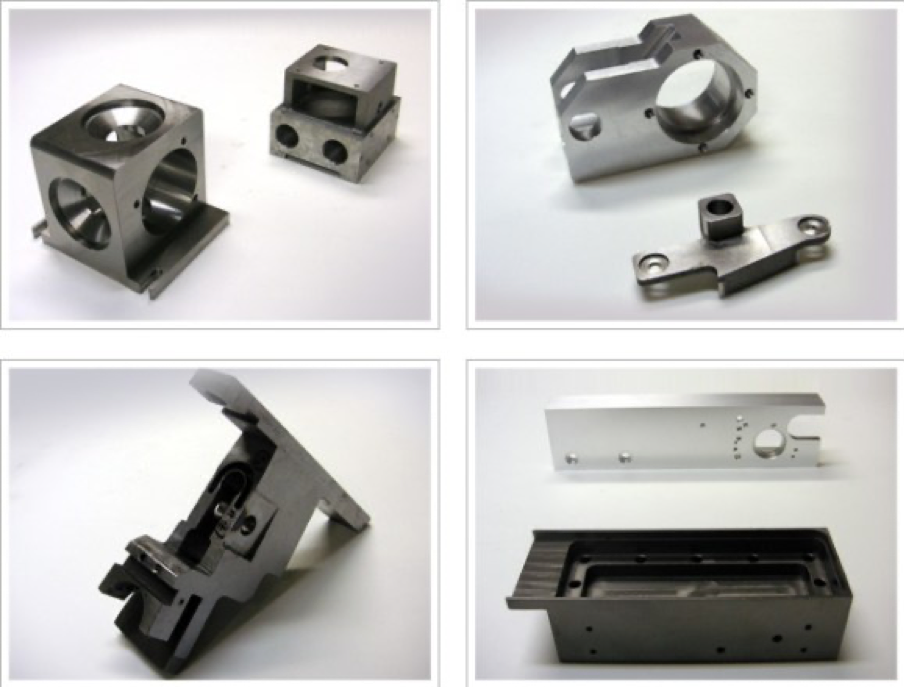

フライス加工で作られる製品例は以下の通りです。

出典: 株式会社 山技

1-2. 旋削加工

フライス加工に対して、工作物のほうを回転させて表面を削り取るのが、旋削加工(せんさくかこう)です。

旋削加工は、軸など円筒形状を加工するのに適しています。旋削加工は「旋盤(せんばん)」と呼ばれる機械によって行います。

旋削加工で作られる製品例は以下の通りです。

出典: 丸物・旋盤加工.COM

1-3. 穴あけ加工

穴あけ加工は、工具を回転させて直線運動を与え、工作物に穴をあける加工法のことです。

ドリルなどの工具を使い、さまざまな穴を加工します。例えば、ねじで固定するための通り穴をあけたり、タップ穴(ねじ穴のこと)をあけたりします。

穴あけ加工を行う代表的な工作機械として、ボール盤という機械があります。

2. フライス加工に配慮した設計手法

まず、フライス加工で作るのを想定した製品について、設計時の注意点を紹介します。

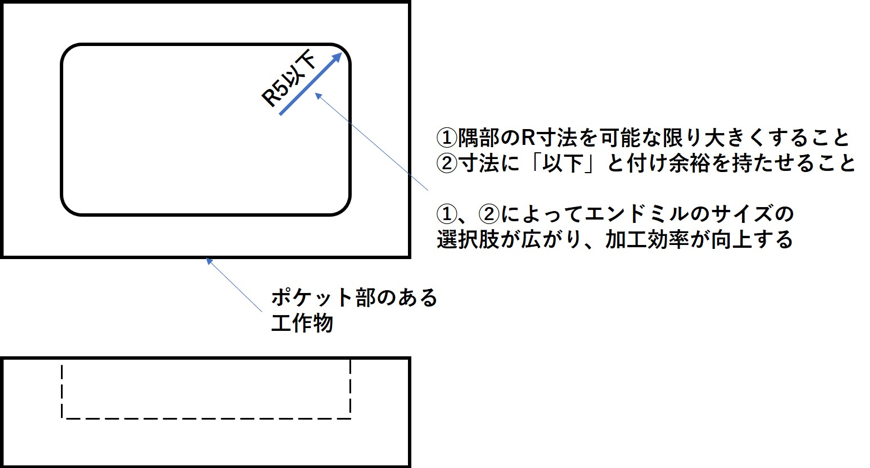

2-1. 隅部のR寸法に余裕を持たせる

フライス加工で作る製品では、隅部のR寸法に余裕を持たせてください。

そのほうが加工の自由度が上がり、効率良く作業できるためです。

フライス加工の工具として使用頻度の高いエンドミルは、先端のR形状が工作物に転写されます。

そのため、可能な限りR寸法を大きくして、寸法に「以下」を付ければ、エンドミルのサイズの選択肢が増えます。

この手法によって、サイズの大きいエンドミルを使用できるようになり、1度に多くの部分を削ることが可能です。その結果、加工効率が向上します。

以下の図を参照ください。

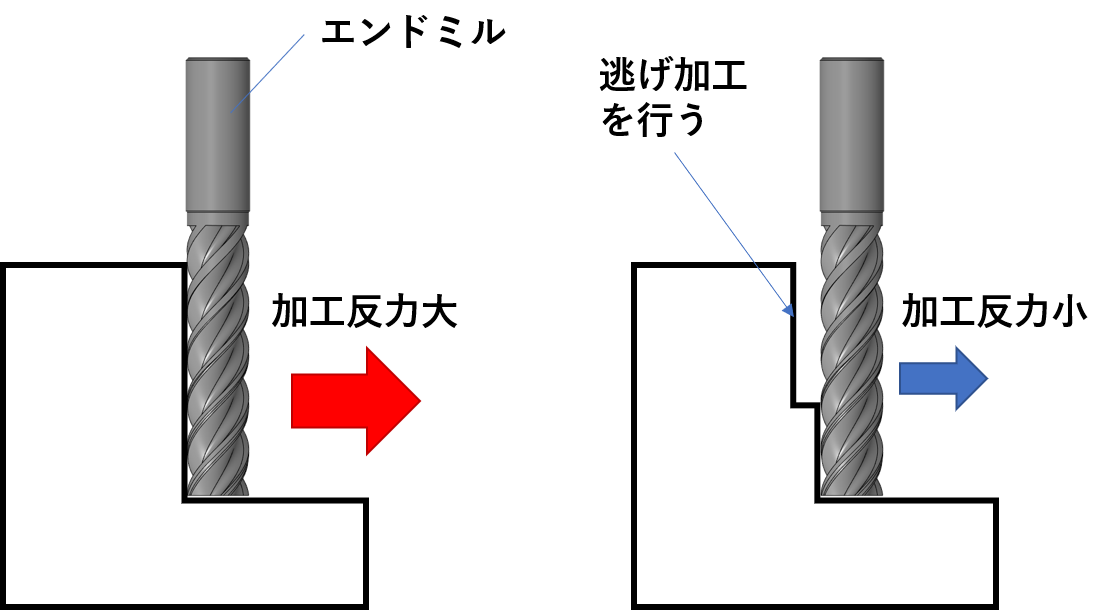

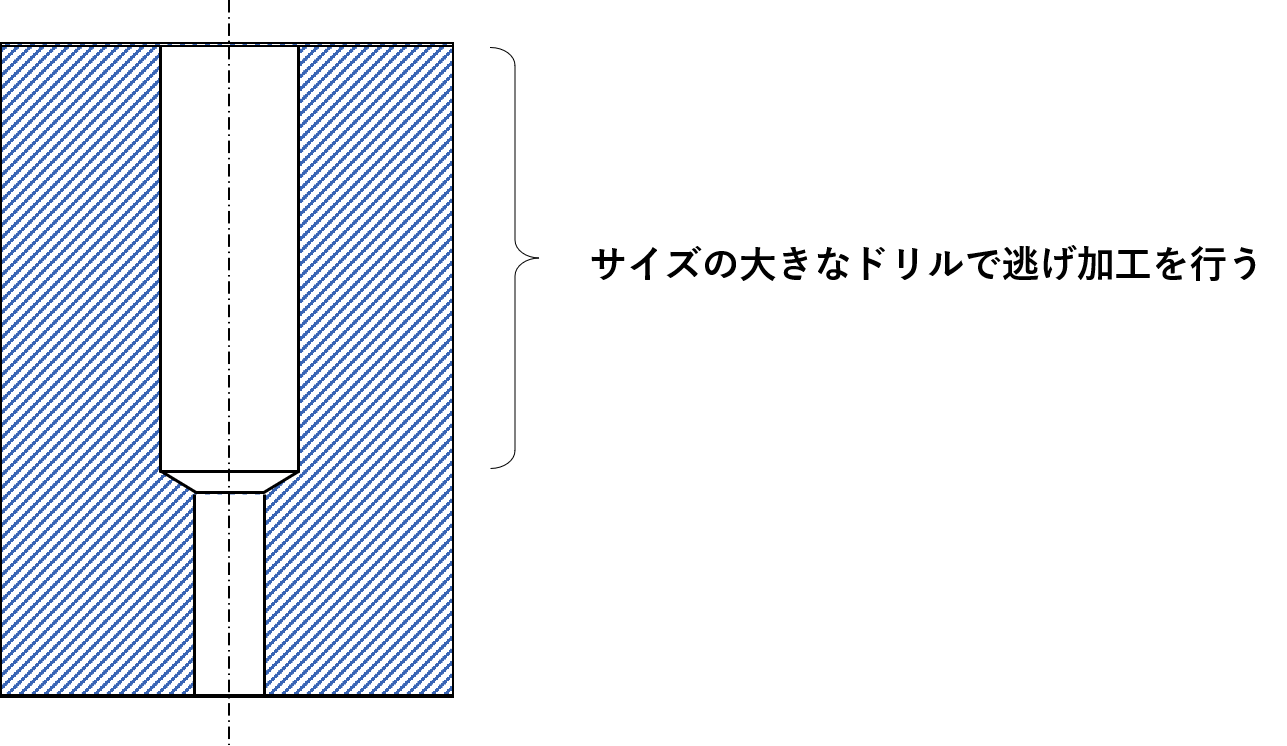

2-2. 直角度を確保するための逃げ加工を行う

直角度を確保するために逃げ加工を行うのも、加工をやりやすくする手法です。

エンドミルの直径に対して加工深さが深いと、加工時の反力によってエンドミルが逃げてしまいます。

そうすると、直角度を精度良く出すことができません。

そこで、不要な面に逃げ加工を行うことで加工反力を減らしましょう。

直角度を出しやすくなり、加工もやりやすくなります。

3. 旋削加工に配慮した設計手法

次に、旋削加工(せんさくかこう)で作るのを想定した製品について、設計時の注意点を紹介します。

3-1. 工具の逃げスペースを確保する

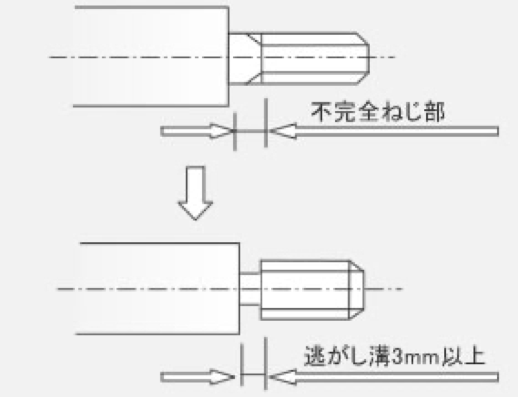

軸におねじを切る場合、工具の逃げスペースを確保するための加工を施しましょう。

これによって、不完全ねじ部を加工する必要がなくなり、作業が楽になります。

逃げ加工の幅は3mm以上が目安です。

逃げ溝の深さは、加工するおねじの谷径より深くしてください。

不完全ねじ部は、徐々に谷径が小さくなるため難しい加工です。

おねじを設ける際は通常のねじ加工だけで済むように、逃げスペースを設けるようにしましょう。

出典: 株式会社ナンゴー

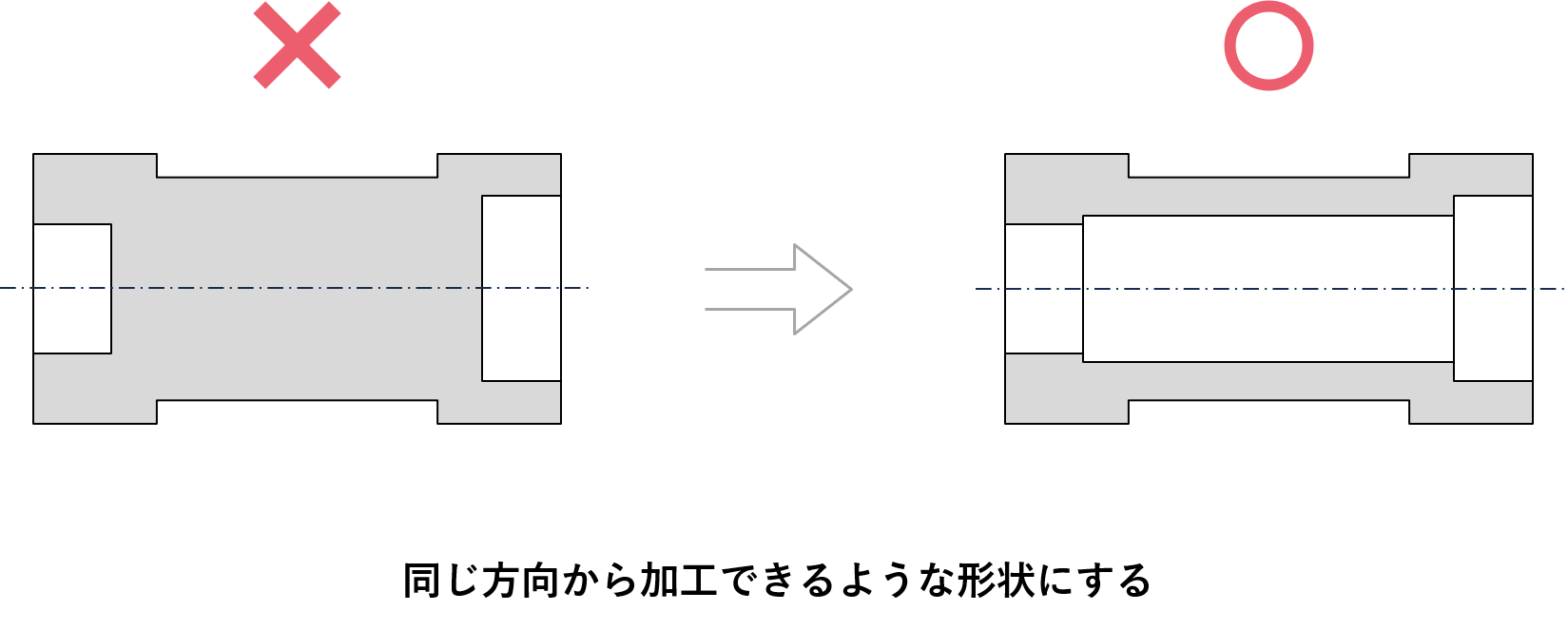

3-2. 工作物を付け直さなくても良い形状にする

軸の両端面に穴をあける場合、設計上の問題がなければ、右図のように貫通させて同じ方向から加工できるような形状にすると良いでしょう。

工作物の向きを反対にして、付け直す必要がなくなります。

左図のように穴が貫通していない場合、片側に穴をあけた後に工作物を一旦外し、反対向きにして付け直す作業が必要です。

そうすると、作業手順が増えて時間を要するだけでなく、両側の穴の中心軸にズレが発生してしまいます。

それぞれの穴が同軸であってほしい場合、心出し(中心を合わせる作業)を行いつつ注意して加工しなければいけません。

したがって、可能であれば右図のように工作物を付け直さなくても良い形状にすると良いでしょう。

4. 穴あけ加工に配慮した設計手法

最後に、穴あけ加工を製品に施す場合での、設計時の注意点を紹介します。

4-1. 加工する穴は深すぎないようにする

穴あけ加工での穴深さは、深すぎないようにしましょう。

なぜなら、深すぎる穴は標準的な工具で加工できないためです。

特殊仕様のロングドリルが必要になると、工場内に準備されていない場合もあります。

また、標準のドリルで加工したい深さまで届くとしても、深い穴の加工は避けたほうがいいでしょう。

直径に対して穴が深いと、ドリル自体の剛性が低く反ってしまうので、まっすぐに穴をあけるのが難しかったり、ドリルが折れるリスクが増えたりしてしまうからです。

このような理由があるため、深すぎる穴加工にならないよう設計してください。

具体的には、直径の5倍以下の深さが目安です。

5倍より深い穴加工が必要な場合は、以下のような逃げ加工を行うと良いでしょう。

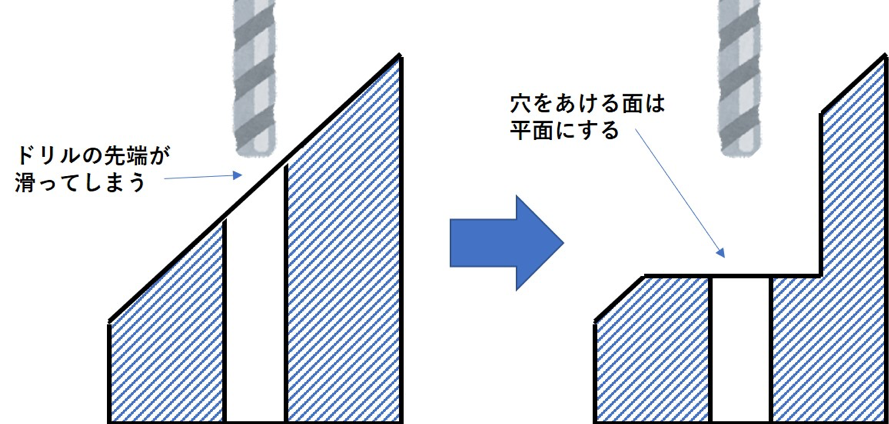

4-2. 斜面への穴加工は避ける

穴あけ加工を行う場合、斜面へ加工するような形状は避けてください。

なぜなら、ドリルの先端が滑ってしまい、精度よく加工できないためです。

そこで、設計上の工夫を施しましょう。

以下の図のように、ドリルで穴をあける部分に水平な面を作ってください。

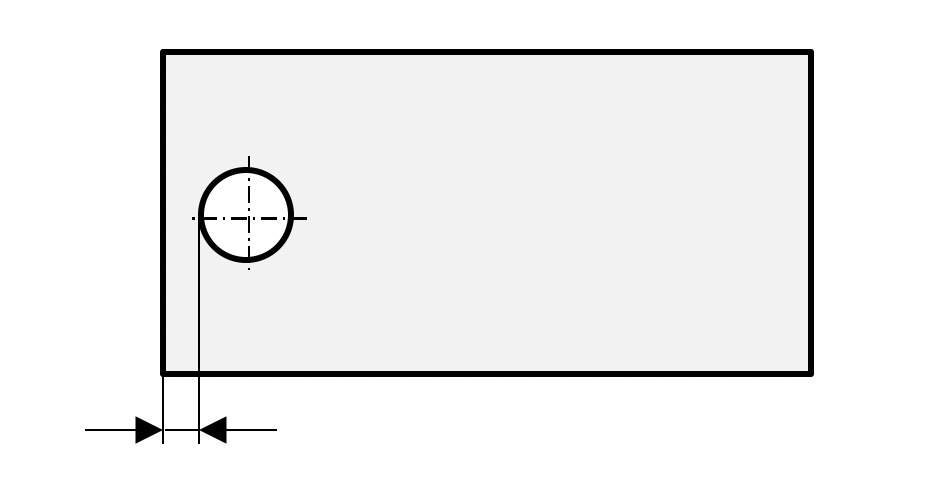

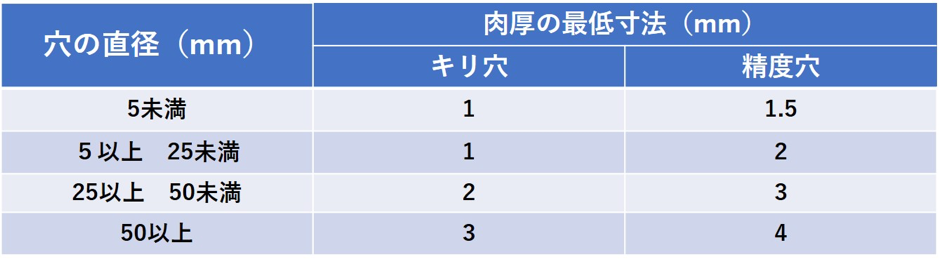

4-3. 穴加工位置を側面から離す

部品の側面近くに穴をあける際は、近すぎない場所にしてください。

穴から側面までの距離が近いと、加工抵抗に差が生じてドリルが曲がりやすくなるためです。

以下に穴の端から側面までの距離の目安を示します。この表の数値より小さくならないようにしましょう。

※上表は、西村仁(2016)『機械加工の知識がやさしくわかる本』JMAM出版におけるP109の「図4.18 側面までの最低寸法」を基にしています

まとめ

今回は、切削加工の基礎知識と加工者に配慮した設計手法を解説しました。

加工法を考えて設計することは非常に重要です。

加工を考慮しない形状だと、加工に多くの時間がかかったり、加工ミスが起こりやすくなったりしてしまうためです。

また加工を考慮した設計を心がければ、

加工者の方と良い関係を築けるため、ちょっとした相談もしやすくなるでしょう。

今回紹介した設計手法を、ぜひ実践してみてください。

参考文献: 西村仁(2016)『機械加工の知識がやさしくわかる本』JMAM出版

あなたにおすすめ

- 【切削部品の加工方法、検査から設計手法を動画で学ぶ!】全11章(330分)

実際の加工機械を見たことがない人でも、機械加工がイメージできる 詳細はこちら>