投稿日:2021年11月22日

部品の静強度評価には、実に様々な評価基準が存在しているため、設計初心者の方はどのような評価をすれば良いのか分からないことも多いのではないでしょうか?

このコラムでは、航空機の強度設計における評価の流れを元に、部品が破壊する種類、強度評価の注意点を紹介します。

設計初心者の方で「部品の強度評価方法が多すぎて分からない!」という方はぜひ参考にしてください。

静強度計算の流れ

まずは部品の強度評価の流れを順に説明していきます。

1. 図面をよく見て、部品の構造を理解する

まずは強度評価対象となる部品の図面から、構造を理解しましょう。

部品形状からは設計者の意図を読み取ることができます。

具体的には、

- どの様な荷重を受け持たせたいのか(せん断、曲げ、軸力)?

- どの様な材料を使用したいのか(重さ、強度、価格、熱処理の要否)?

- どの様な締結方法を用いるのか(ボルト止め、ファスナ打鋲、スポット溶接)?

- 近接する部品との結合状況(境界条件)

などがあります。

2. 対象となる部品の設計条件を把握する

次に強度評価対象となる部品の設計条件を把握しましょう。

設計条件とは「部品が求められる条件」のことで、設計条件の違いにより「材料の許容値」が変わります。

- どの様な環境で使う部品なのか(宇宙、海の近く、湿度の高い場所)?

- どの様な荷重を受け持つのか(繰返し、単発の荷重)?

- 部品に特別係数などは考慮する必要があるか

などです。

また部品の使用条件によって安全率も異なります。

3. 静荷重の分布状況から、

荷重の流れ(どこから入力され散っていくか)を把握する

静荷重の入力点と荷重の流れていく先を把握することで、計算方法の道筋を立てることができます。

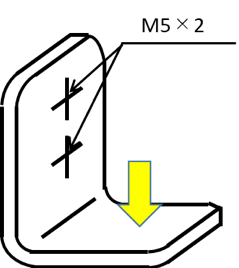

例えば下図のように、集中荷重がかかるブラケット部品は、単純な片持ち梁として考えられるため、CAE(Computer Aided Engineering)モデルを用いた複雑な解析は不要と判断できます。

最近はPCの性能向上にともなって、複雑なモデルを一度に解析する方が主流となっていますが、単純な形状であれば手計算でも十分に強度評価が可能です。

4. どのような破壊の種類があるかを想定する

次に部品が要求される強度を失う、「破壊」の種類がどれだけあるのかを想定します。

引張破壊、圧縮破壊に加え、せん断破壊、締結部品の破壊、座屈などがあります。

特に座屈は様々な種類があり、同じ荷重を負荷する場合でも部品の形状によって発生する座屈の種類が異なるため、複数の座屈条件を検討する必要があるため、注意が必要です。

5. 想定される破壊の種類に対して強度計算を行う。

1〜4で想定した条件や破壊の許容応力・荷重などに対して強度計算を行います。

CAEを用いて応力や荷重を算出する場合には、部材との締結条件である「境界条件」を正しく設定する必要があります。

例えばボルトで締結する場合に、取りつく部品の剛性が弱いのにボルト締結点を完全拘束(動かないように設定)して解析してしまうと、本来発生しない箇所に高い応力が計算されてしまいます。

また、強度計算の際には、部品の安全率も必要です。

破壊の種類

荷重を受け持たせるのに効率が良い形状があるため、部品形状によって評価する破壊の種類はある程度決まっています。

下表に代表的な強度部材において、評価するべき破壊の種類の一覧を示します。

| 部材 | 荷重 | 破壊の種類 | 許容値 | 対象部材 |

| 軸力 部材 |

引張 | 引張破壊 塑性変形 |

引張終極応力 引張降伏応力 |

トラス、ワイヤ、ロッド |

| 疲労破壊 | S-N曲線 | 同上 | ||

| 圧縮 | 圧縮破壊 | 圧縮降伏応力 | 断面が十分に厚く、短い部材 | |

| 短柱の座屈 | 短柱座屈荷重 | 同上 | ||

| 長柱(オイラー)座屈 | オイラー座屈荷重 | トラス部材(長く真っ直ぐな棒) | ||

| ねじれ座屈 | ねじれ座屈荷重 | 薄肉断面の柱 | ||

| クリップリング破壊 | クリップリング応力 | 細長比が小さい薄肉断面の柱 | ||

| 梁 部材 |

曲げ (+軸力) |

引張+圧縮+ クリップリング座屈 |

引張終極応力 圧縮降伏応力 クリップリング応力 |

曲げを受ける梁部材 (クリップリング応力は、圧縮側が薄肉断面の柱) |

| 曲げ (+軸力) +せん断 |

曲げとせん断の組み合わせ破壊 | 引張終極応力 圧縮降伏応力 クリップリング応力 終極せん断許容応力 |

曲げを受ける、H鋼などの高さがある梁部材 | |

| 曲げ | 横倒れ座屈 | 横倒れ座屈荷重 | 同上 | |

| 板 部材 |

引張 | 引張破壊 | 引張終極応力 | 車や航空機の外板(上部) |

| 疲労破壊 | S-N曲線 | 同上(上部) | ||

| 圧縮 | 圧縮座屈 | 圧縮座屈応力 | 同上(下部) | |

| せん断 | せん断座屈 | せん断座屈応力 | 同上(横部) | |

| 曲げ | 曲げ座屈 | 曲げ座屈応力 | 同上(横部) | |

| 板 部材(締結部) |

引張 | ネット断面引張破壊 | 引張終極応力 | 板厚締結部 |

| 面圧破壊 | 面圧応力 | 同上 | ||

| せん断破壊 | せん断許容荷重 | 同上 | ||

| 頭すっぽ抜け破壊 | 皿深さが板厚の2/3以上 | 皿鋲 | ||

| 締結部材破壊 | 接手許容荷重 | ファスナ、ボルト |

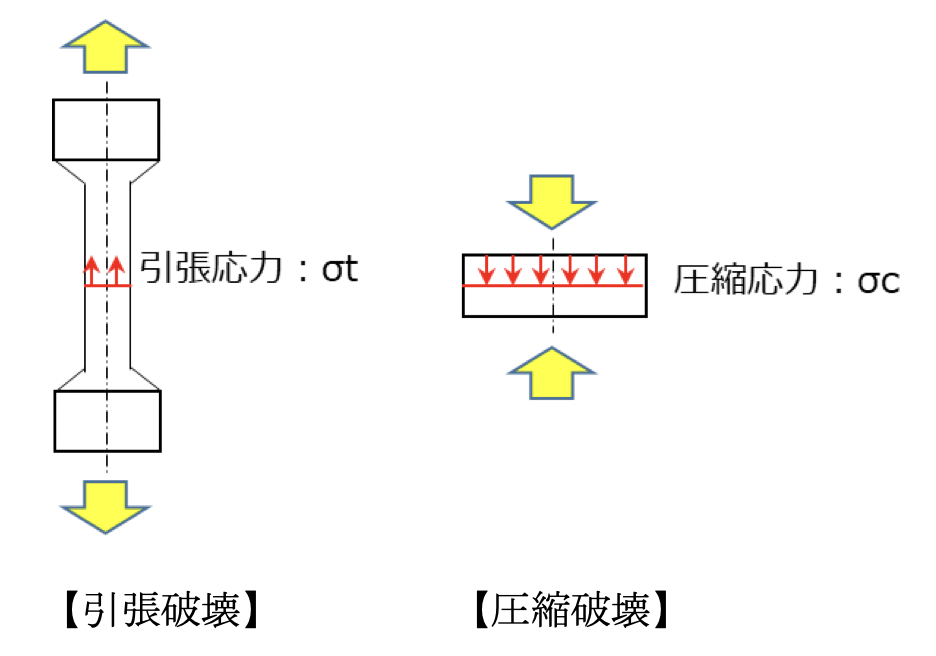

1.引張・圧縮破壊

純粋な引張荷重を受けるトラスやワイヤ、航空機の外板などの部材は、

- 軸力を断面積で除した応力:σt

- 引張終極応力(一般的に引張強度と呼ばれる):Ftu

で評価します。

圧縮の場合は、長さに対して十分な厚みがある部品で圧縮破壊が起きます。

圧縮破壊の場合は、圧縮降伏応力:Fcyに達したあとも歪が増大し、圧縮終極応力の定義が出来ないため、

- 圧縮応力:σc

- 圧縮降伏応力:Fcy

で評価します。

また部品の設計条件が引張降伏応力の場合、

- ミーゼス応力:σm

- 引張降伏応力:Fty

で評価します。

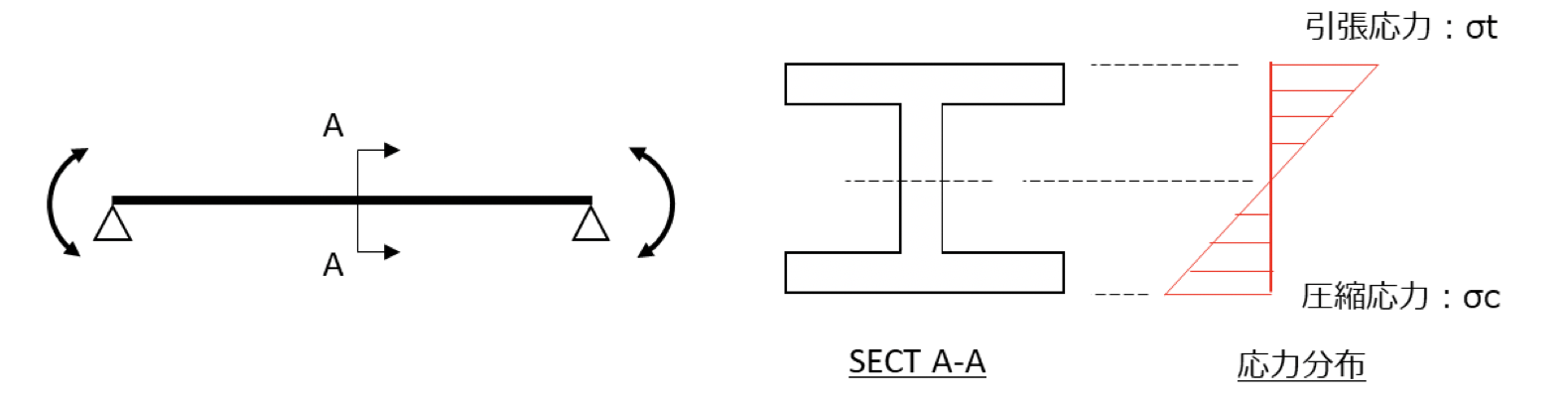

梁に曲げ荷重が働く場合には、同一断面で圧縮応力と引張応力が発生しますが、この時の許容値もFtuとFcyです。

ただし、断面形状によっては圧縮応力が発生する側で座屈するため、Fcyより小さい応力値で破壊する場合もあります。

【曲げ部材断面の応力分布】

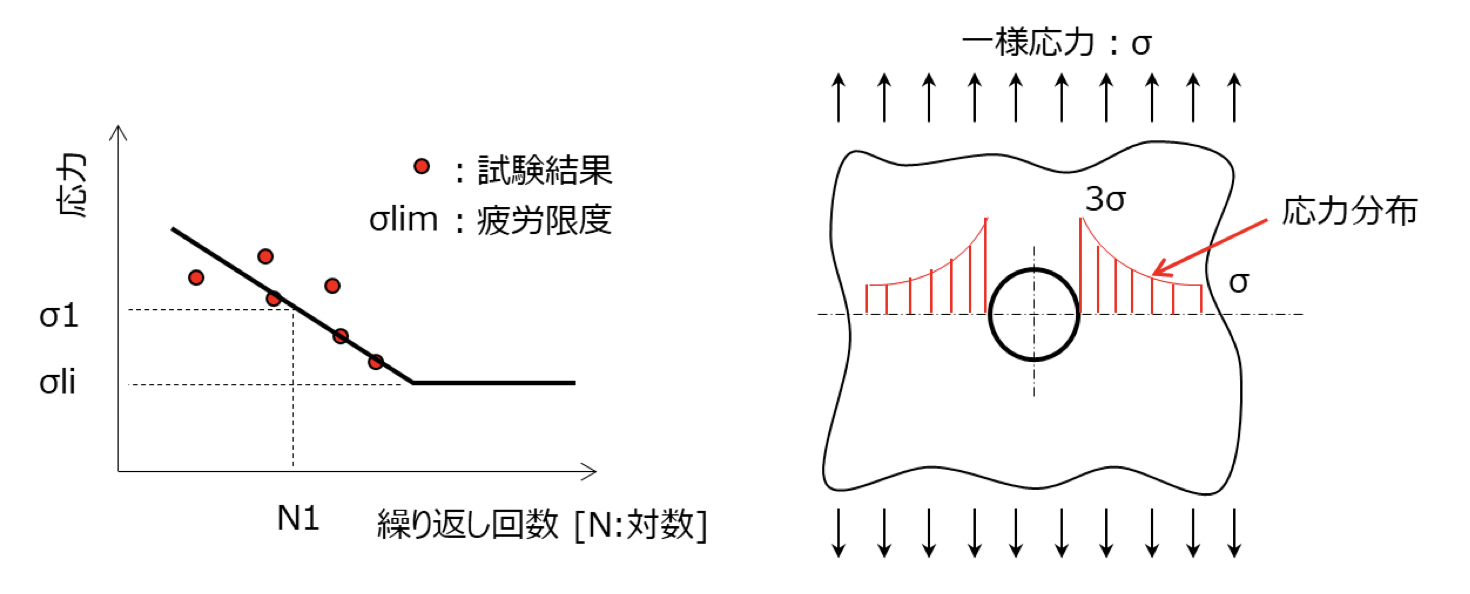

2.疲労破壊

部品が繰り返しの引張荷重を受ける場合、疲労破壊を考慮する必要があります。

疲労破壊の許容応力は荷重の繰り返し数で変わるため、応力と繰り返し数の関係を示す「S-N曲線」から読み取ります。

例えば下図のS-N曲線において、N1回の繰り返し数が必要であれば許容応力はσ1となります。

部品によっては、ある応力以下であれば何度繰返しても疲労破壊が起きない、疲労限度:σlimを許容値とする場合もあります。

また、疲労破壊の計算では応力集中係数も考慮する必要があります。

下図に、一様応力状態における無限平板の円孔の応力分布を示します。

下図では円孔付近の応力集中係数は3となります。

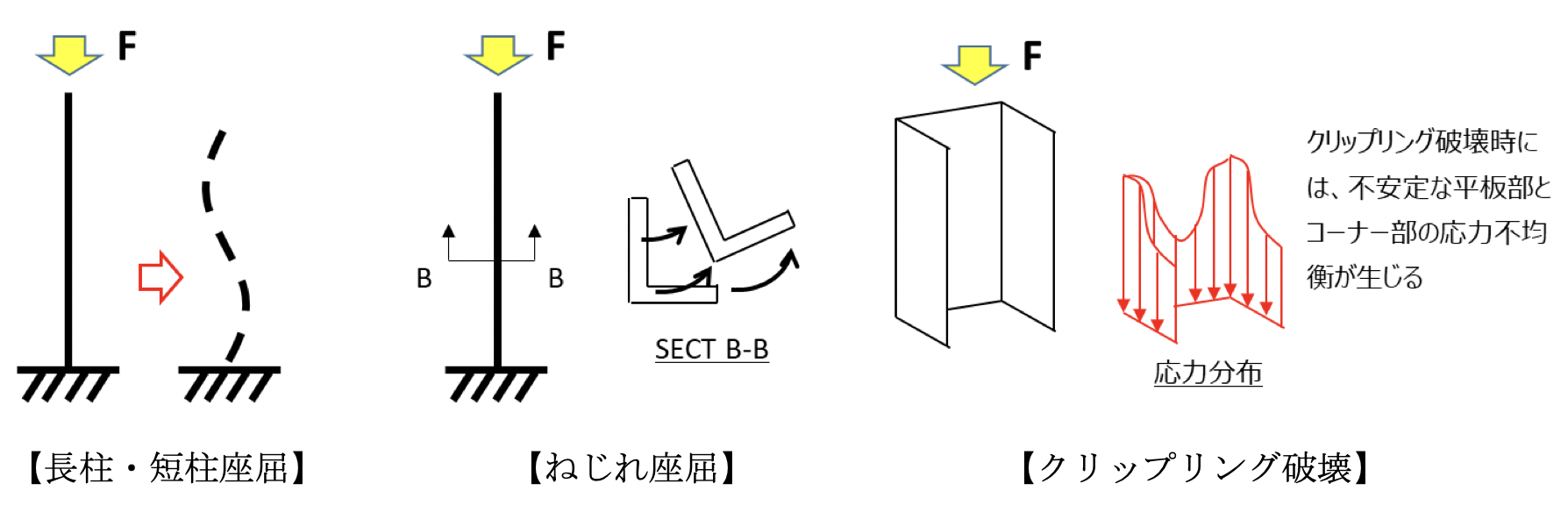

3.座屈

静強度の強度評価において、初心者が一番分かりづらい概念がこの座屈でしょう。

座屈とは「部品がある応力負荷状態で、急激に変形する不安定現象」であり、部品形状によっては様々な条件で検討する必要があります。

例えば圧縮荷重を受ける軸力部材には、

- 短柱座屈

- 長柱座屈

- ねじれ座屈

- クリップリング破壊

の四つの座屈現象があり、部品の長さや拘束条件、断面形状などによってどの座屈が最も低い応力で発生するかが変わってきます。

従って、圧縮荷重を受ける軸力部材の座屈の検討では、①~④の許容応力・荷重を算出し、最も低い応力・荷重を許容値とします。

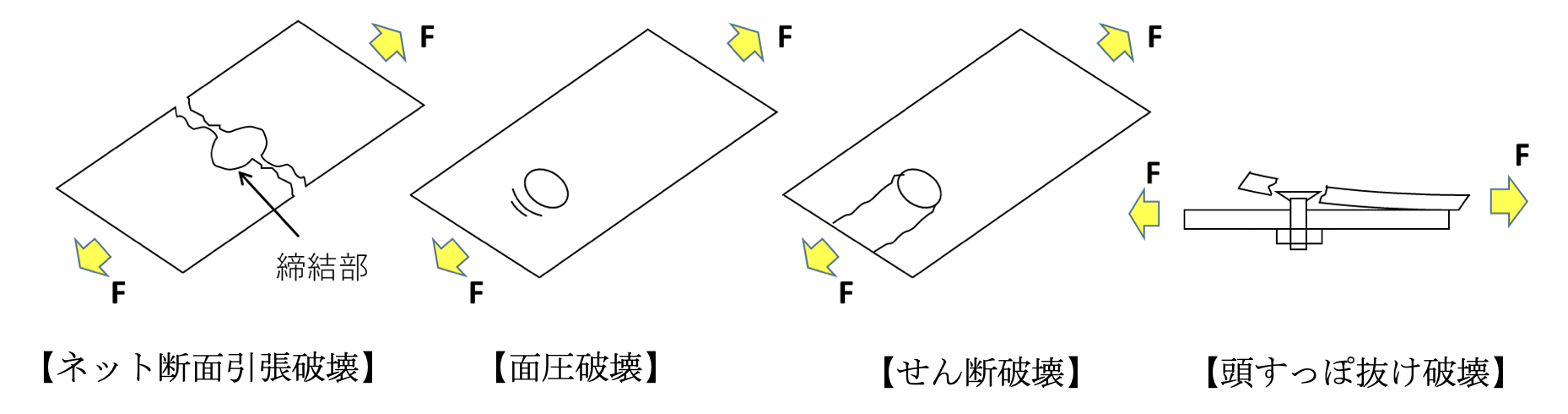

4.締結部の強度

ボルトやファスナなどの締結部の破壊には、板材の破壊と締結部材の破壊を考慮する必要があります。

板材の破壊現象には、

- ネット断面引張破壊

- 面圧破壊

- せん断破壊

- 頭すっぽ抜け破壊

があり、座屈と同様に全ての破壊現象を検討する必要があります(下図参照)。

ボルトやファスナが皿頭の場合には、計算式ではなく試験結果から許容荷重を算出します。

強度判定の注意事項

静強度の評価をする上で、意識しておくべき注意事項を記載します。

1.破壊条件に漏れが無いか

部品が破壊する条件に見落としが無いかをよく確認しましょう。

特に、設計初心者は座屈条件を見落としがちです。

座屈は主に圧縮荷重の条件下で発生するため、圧縮応力が発生する部品では特に注意が必要です。

2.部材の支持条件が妥当か

長柱座屈の許容荷重や梁の曲げ計算には端部の拘束条件が必要ですが、拘束条件には、

- 支持なし(自由端)

- 並進方向3自由度拘束(支持端)

- 完全拘束(固定端)

の3種類しかありません。

しかし、実際にはその中間の状態で支持されているため、算出した許容値や応力値は実現象と全く同じになることはありません(CAEも同様)。

強度評価者は、検討している解析モデルの支持条件が要因で発生する誤差を含めて、妥当かどうかを判断する必要があります。

3.最も厳しい部位の強度評価をしているか

強度評価者は部品に負荷された荷重状態から、最も問題となる(最も高い・低い応力が発生する)箇所を強度評価する必要があります。

CAEで部品全体の応力状態を計算してしまう場合でも、計算結果の妥当性の判断には、問題となる箇所の予測は必要です。

特に設計初心者は、強度評価対象の部品だけを見て満足してしまい、その部品の取り付け部や、取りつく相手の強度評価を見落としがちですので注意が必要です。

4.CAEの解析精度は把握しているか

強度評価者が応力の算出にCAEを用いる場合には、解析精度の把握が最も重要です。

最近は設計者がCATIAなどの補助ツールを用いて強度解析をする機会が増えています。

しかしCAEは解析条件が間違っていても、良くも悪くも「なにがしかの解析結果が出てしまう」ため、解析結果が実現象に即しているのかを判断する必要があります。

妥当性が判断出来ない設計初心者がCAEを用いる場合には、熟練技術者によるモデルのチェックは必須となります。