投稿日:2022年08月23日

金属加工において重要な役割を果たす「溶接」。中でもレーザー溶接は、数ある溶接手法の中でも独特な特徴を持っています。

本記事では、溶接をどのように行うか悩んでいる方に向けて、レーザー溶接の仕組みやメリット、種類ごとの特徴について解説します。

レーザー溶接とは

レーザー溶接とは、高出力のレーザー光を金属に当て、局所的に溶かすことで金属同士を接合させる溶接方法です。

そもそもレーザーは「Light Amplification by Stimulated Emission of Radiation」の略で、「誘導放出した光を増幅して放射する」ことから名づけられました。

増幅されているため光の強度が非常に強いうえ、指向性も高くコントロールが容易なことから、センサーや物体の加工、通信用途など、幅広い用途で使われています。レーザー溶接は、光照射によって生じる熱を利用するため、高いエネルギーを持ったレーザー光が用いられます。

レーザー溶接の特徴・メリット

レーザーを使った溶接は、原理が複雑ではあるものの、他の溶接方法にはないユニークな特徴を多く有しています。まず、レーザー光は収束すれば容易にスポット径を小さくできるので、超精密な溶接が可能です。

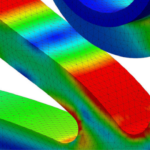

一方で、エネルギー強度と密度を自由に高められるので、融点が高く硬い物質であっても溶接でき、金属の種類や形状を問わず、高精度で高品質な溶接が行えます。溶接部分以外に余計な熱を与えないため、熱による歪みが発生しづらいのも特徴です。

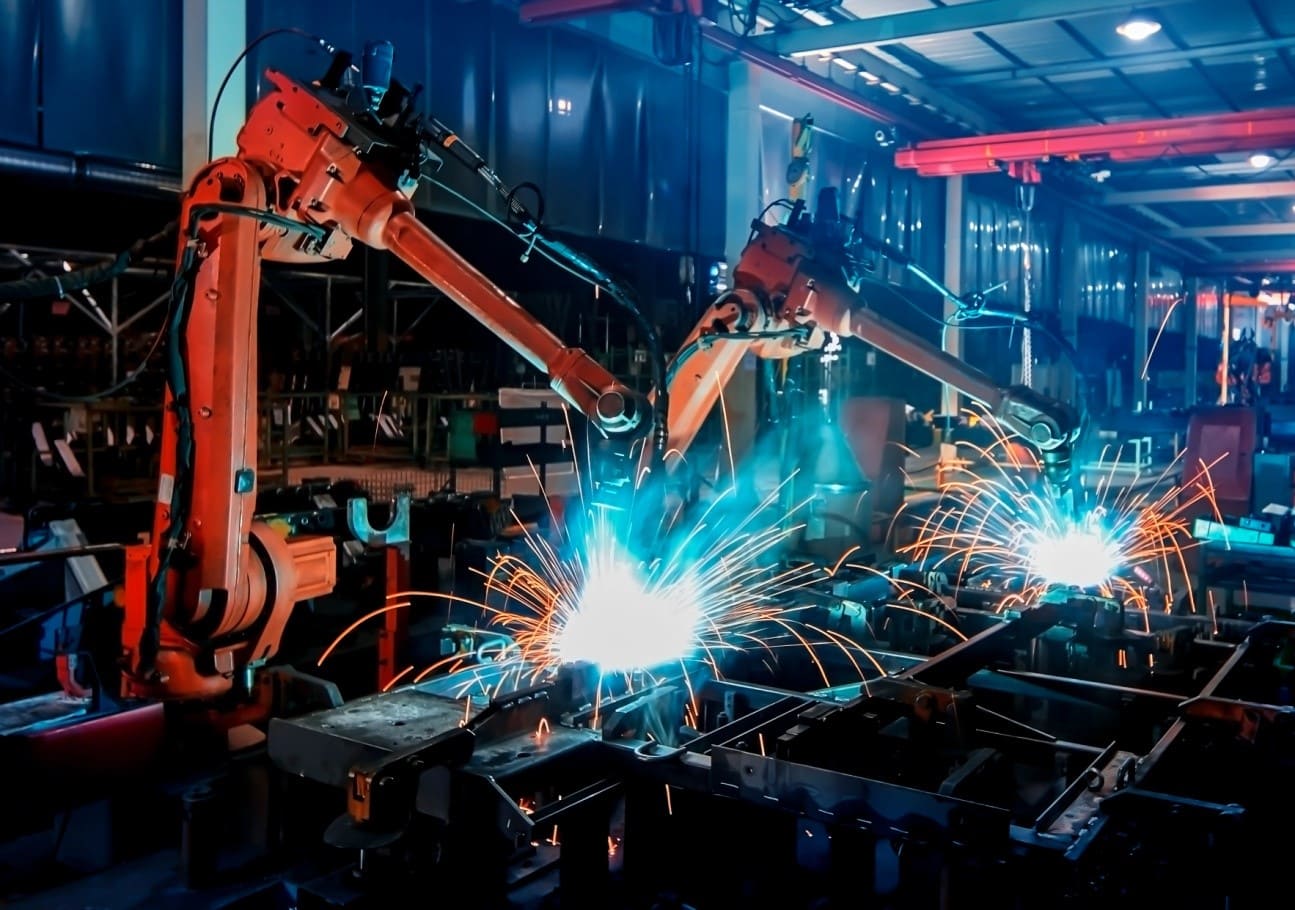

また、レーザーは取り回しが良く、非接触で加工できメンテナンスが少なくすむといったメリットもあります。そのため、FAなどで溶接を機械化する場合、レーザー溶接が非常に多く採用されます。

レーザー溶接の原理

レーザー溶接は、レーザーを作る発振部、発生したレーザーを伝送する光路、レーザーを収束させる集光部など、さまざまな部品により構成されます。それぞれの役割を順番に説明しましょう。

「発振部」は、YAG結晶などを光源とし、生じた光をミラーで繰り返し反射させて増幅することで、レーザー光を生成する部分です。生成されたレーザー光は、光ファイバーやミラーなどで作った「光路」によって伝送されます。

伝送されたレーザーは「集光部」に入り、レンズやミラーで適切なスポット系に集光されて母材に照射されます。もちろん、そのままでは母材の一点にしかレーザーが当たらないので、「駆動系」により集光系や鋼材を動かすことで、設計通りの溶接を行うのです。

さらに、大気中では接合部が酸化・窒化して品質が悪化するので、鋼材付近にアルゴンなどのシールドガスを噴射するといった機構もあります。

レーザー溶接の種類

溶接で使われるレーザーには、発振部の材質や構造の違いにより、いくつかの種類に分かれています。特によく用いられるレーザーの種類を紹介します。

CO2レーザー

引用元:TRUMPF

CO2レーザーは、二酸化炭素を媒体としてレーザーを作る装置のことです。最も有名なガスレーザーの一つで、レーザー溶接にも古くから使われてきました。

10.6μmという長波長を出力するのが特徴で、狭い範囲で深く溶け込む溶接が行えることから、作業効率がいいという特徴があります。また、ガスレーザーは総じて固体レーザーよりも発光効率が高いので、出力が強いのもメリットです。

一方、波長が長すぎて光ファイバーでは伝送できないという短所を持つため、特殊なミラーやレンズを用いて光路を作る必要があります。

YAGレーザー

引用元:UW JAPAN株式会社

YAGレーザーとは、イットリウム・アルミニウム・ガーネットの混合物でできたYAG結晶を、レーザーの媒質として使った装置のことです。

固体レーザーの代表格で、CO2レーザーと共に1964年に発明され、長きにわたり利用されてきました。YAGレーザーの出力波長は1,064nmの近赤外光です。CO2レーザーと比べると波長が短いため、金属によるエネルギー吸収率が高いというメリットを持ちます。

一方、YAG結晶の励起(れいき)にはフラッシュランプが必要であり、発熱が大きいといったデメリットもあります。冷却機構の構築が大規模になり、メンテナンスコストも高価になりがちです。

ファイバーレーザー溶接

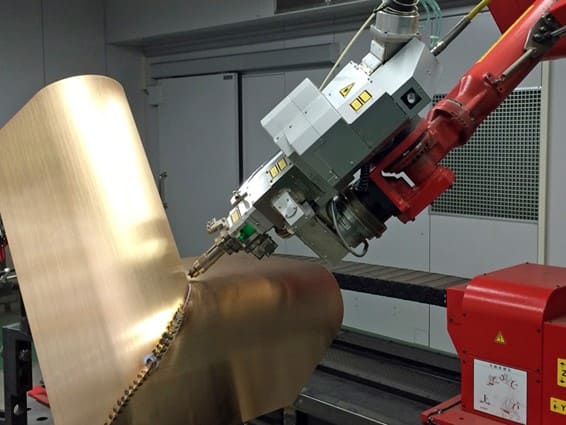

引用元:菊川工業株式会社

ファイバーレーザーは、光ファイバーのコア層に希土類元素(きどるいげんそ)をドープし、ファイバー内部でレーザーを作り出せるようにした装置のことです。コア層が励起光(れいきこう)を吸収し、発した光を増幅するためのミラー構造をファイバー内部で持っています。

出力波長は金属が吸収しやすい1,070nmであり、高出力のレーザーも作れるため、CO2やYAGレーザーと比べると数倍の速度で加工が行えます。また、融点の異なる異種金属の溶接など、難易度の高い溶接が行えるのも特徴です。

使いやすさとメンテナンスの手間の少なさ、ランニングコストの低さから、近年では最も幅広く使われています。一方で、切断面の品質は他のレーザーに劣る場合があり、溶融した金属が飛散する「スパッタ」が発生しやすいため、加工スピードを調整する必要があります。

ディスクレーザー

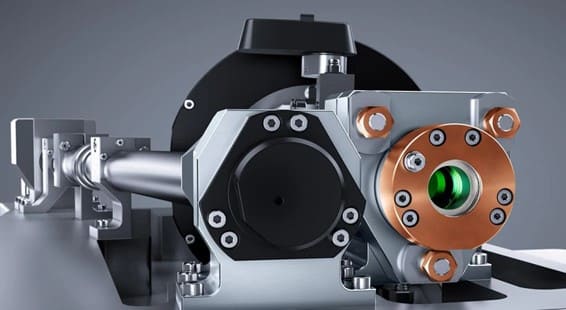

引用元:TRUMPF

ディスクレーザーは、YAGレーザーなどの固体レーザーを特殊な構造にすることで、溶接の精度を高めた装置です。固体レーザーは駆動時に熱を生じやすく、レーザー結晶の温度が不均一になるため、結晶がレンズのように屈折率を持つ「熱レンズ効果」が発生します。

熱レンズ効果が起きるとレーザー光の集光度が変わるため、溶接部分に焦点が合わなくなり、溶接の精度が下がることが問題となっていました。そこで、ディスクレーザーでは、レーザー結晶を薄いディスク状に加工し、裏面にヒートシンクを取り付けることで、熱の影響を抑えています。

従来の固体レーザーより溶接の精度が上がったほか、大規模な冷却機構が不要になったため、ファイバーレーザーと同様に普及が急速に広まっています。

半導体レーザー

引用元: TRUMPF

半導体レーザーは、発光ダイオード(LED)と同様、半導体に電流を流すことで発生した光を使い、レーザー光を生み出す装置のことです。半導体のバンドギャップに依存してレーザー光の波長が決まるため、半導体の組成を変えることで発光波長を自由に変えられます。

励起光(れいきこう)を使わずにレーザーを作り出せるため、装置サイズをコンパクトに抑えられるのが特徴です。また、半導体の発光効率は非常に高いため、高出力のレーザーを容易に作れるといったメリットもあります。

一方で、レーザー溶接の中でもギャップ裕度(ゆうど)が少ないといったデメリットがあるので、アーク溶接を併用するハイブリッド溶接が主に採用されています。

まとめ

今回は、レーザー溶接のことを知りたい方に向けて、原理や種類ごとの違いなど、基本的な内容を紹介しました。

レーザー溶接は非常に狭いスポット径を持ち、エネルギー強度も強いため、母材の材質や厚みを問わず、非常に高精度で深い溶け込みの溶接を行えるのが特徴です。

半導体レーザーなどの実現により、レーザー溶接は性能の向上が進み、用途もさらに広がっています。アーク溶接などとは特徴や強みが異なるので、違いを理解して、溶接のさらなる品質や効率向上を実現しましょう。

あなたにおすすめ

- 【切削部品の加工方法、検査から設計手法を動画で学ぶ!】全11章(330分)

実際の加工機械を見たことがない人でも、機械加工がイメージできる 詳細はこちら>