投稿日:2022年06月20日

学生の頃に伝熱工学や工業熱力学などを履修した方は多いと思われます。

機械と熱は切っても切り離せない関係にあり、高温の状態で稼働を続けると甚大な被害に繋がる可能性もあります。

そうした問題に対して役に立つのがCAEによる熱解析です。

今回は「熱解析」に着目し、機械設計においてどのように活用できるのかご紹介したいと思います。

CAEを活用した熱解析

熱力学の第二法則では、熱の移動は温度の高いところから低いところへ向かう性質がある不可逆現象だと規定されています。

このような移動する性質を「伝熱」と呼び、SI単位系では熱量の単位はジュール[J]、単位時間当たりの熱の移動量[J/s]にはワット[W]が用いられています。

詳細に説明すると、伝熱現象は 『熱伝導・対流・放射』といった三つの基本形態に分かれており、解析する内容もそれぞれ違います。

今回は物体内での熱移動を取り扱う「熱伝導」を例にCAE解析を行ってみましょう。

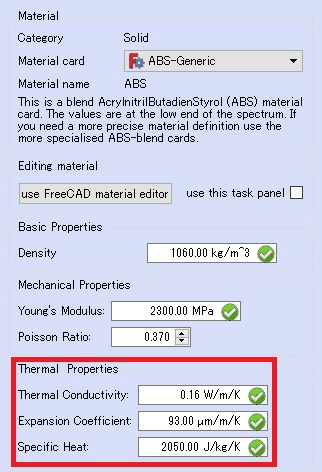

CAE解析では、3Dモデルの材料特性を入力する必要がありますが、こんな項目があるのをご存じでしょうか?

赤枠で囲った内容は、材料特性における熱の性質(Thermal Properties)を表しており、その中で特に注目したいのが「熱伝導率(Thermal Conductivity)」です。

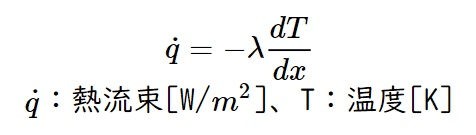

フーリエの熱伝導の法則で知られるように、熱伝導率は以下の式で成り立っています。

ここでの比例定数λ[W/(m・K)]は物質に固有の値となっており、熱伝導率を指しています。

一般的な物質の熱伝導率を以下に挙げてみましょう。

- 水:0.561~0.673

- 潤滑油:0.145

- 銅:403

- 鉄:83.5

- ステンレス鋼:16.7~20.9

- アルミニウム:236

数値が高いほど 熱を伝えやすい 物質であると判断できます。

また、材料特性の入力項目には「熱膨張率(Expansion Coefficient)」、「比熱(Specific Heat)」もありますが、これらは熱応力を求めるなど目的の解析によって影響する重要な値となります。

【熱膨張率とは】

熱を加えることにより、物質の長さや体積が変化する割合を示した数値。単位は[1/K]です。

【比熱とは】

1kgの物質の温度を1K(=1℃)上げるために必要な熱量のことで、比熱が大きい物質ほど温まりにくく冷めにくい性質があります。単位は[J/(kg・K)]です。

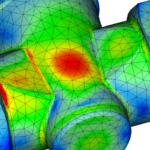

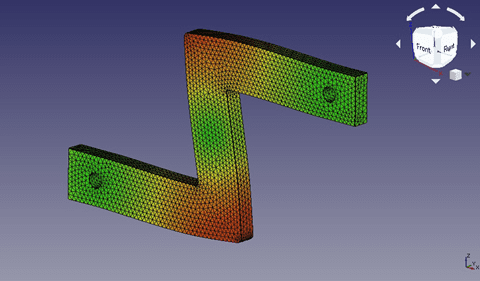

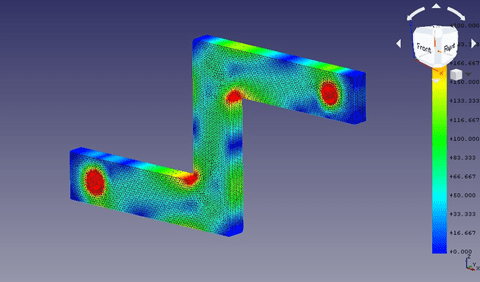

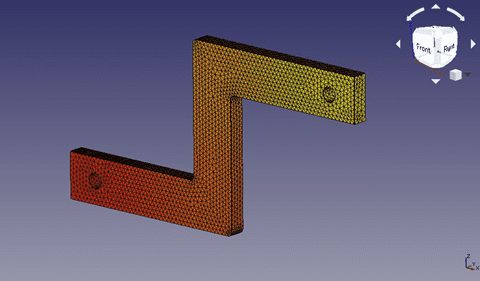

これらを加味して以下の画像のような熱変形、熱応力を求める解析を行うことができます。

解析画像(熱変形:変位の絶対値で表示)

解析画像(熱応力:フォンミーゼス応力で表示)

解析画像(熱分布)

あまり難しく考えず、「CAE解析でこんなことができる」程度に覚えておけば良いと思います。

高温が機械部品に及ぼす影響

機械部品の中には常に高温にさらされるような環境に置かれるものがあります。

代表的な部品に自動車のエンジンなどがあり、空燃比や圧縮比などが異なっても燃焼温度は1,800℃以上になり、鉄をも溶かす勢いに達します。

エンジンの材料となるアルミニウム合金の融点は660℃なので、通常なら溶けてしまうと思われがちですが、実際は境界層という断熱効果のある空気の壁に守られて溶けることはありません。

※ただし、ノッキングなどが起きた場合に境界層の壁が破れてしまうため、重大な故障に繋がる可能性があります。

この辺りはエンジンの仕組みに関わるお話なので、詳しい説明は省略しますが、では熱解析をする必要がないのかと言われるとそうではなく、高熱に触れるピストンなどの部品は解析の対象になることがあります。

ピストンのような部品は、シリンダ内部の小さな隙間を高速で摺動するため、熱膨張が小さくかつ軽量、また耐熱性、耐摩耗性が高いなど様々な条件をクリアしなければなりません。

これらは材料の選定から形状の工夫まで、各自動車メーカーが積み上げたノウハウによる対応方法がありますが、その中にはCAE解析を活用して問題解決を図る場合もあります。

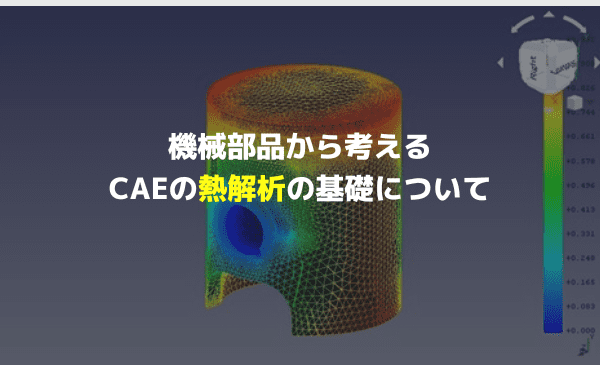

ピストンの熱変形と熱応力

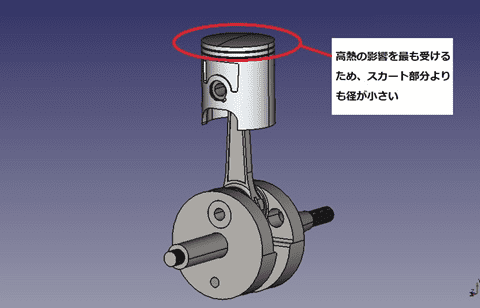

ピストンは必然的に温度の高くなる頭部(ピストンヘッド)の変形量が大きくなります。

ピストンの材料で一般的なのはアルミニウム合金ですが、熱膨張係数が高い素材のため、ピストンヘッドはスカート部分よりも径が小さい形状になっています。

ただし、ピストンは潤滑油消費量やブローバイガス(ピストンとシリンダとの隙間から漏れるガス)が少なくなるよう気密性を保つ必要があるため、この調整は設計においてとても重要になります。

簡単に説明すると、ピストンの径を小さくすれば熱膨張が起きてもピストンの動きが抑制されることはありませんが、シリンダとの隙間が大きくなってしまうと気密性が低下して様々な問題が生じてしまいます。

そのため、熱解析とピストンの弾性変形を考慮した挙動計算によるピストンスカートの摺動面圧を平均化するような設計が、現代のトレンドとなっているのです。

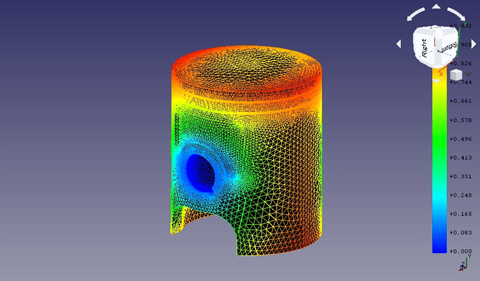

解析画像(熱変形:変位の絶対値で表示)

しかしながら、あくまでシミュレーションなので、エンジンによって異なる境界条件やシリンダボアの変形による影響など正確に予測できず、最終的な形状はエンジンテストによって決定されます。

他にも、摺動によるピンボス(ピストンピンを保持するための軸受)付近に発生する高い圧縮応力と熱応力が重複した場合、運転後に亀裂が入るなどの問題が発生する可能性があるため、これらもCAE解析によって機械的負荷および熱負荷の観点から検討する必要があります。

過去には現物を作らないと問題を特定できませんでしたが、今では3Dモデルがあれば解析によってある程度の予測ができるため、便利な時代になりました。

まとめ

今回は自動車のピストンを例に解説しましたが、熱の影響を受ける部品は他にも数多く存在します。

設計図を見て、「どうしてこの部分は硬質処理されているんだろう?」などの疑問のある箇所は、熱負荷の影響によって施された可能性もあり、これらは先人の技術者が現物を通して得たものです。

現在はCAE解析という検討方法が加わり、先人の得た経験を応用することができるため、新たな製品を開発できる時代となりました。

これを機会に、CAE解析の世界に触れてみてはいかがでしょうか?

あなたにおすすめ

- 【強度設計(材料力学)を動画で学ぶ!】全8章(380分)

強度・剛性など強度性能を満たす設計ができるようになる 詳細はこちら>