投稿日:2022年09月20日

CAEを活用する際、もしエラーが出てしまう解析モデルであった場合、実際の設計に生かすことができず、工数の無駄に繋がる可能性があります。

これからCAEを活用したいと思っている方は、できれば失敗の少ない状態で解析結果を得たいと誰もが願いますよね。

今回はCAEの失敗事例に注目し、改善方法のいくつかをご紹介します。

CAEでよくある失敗事例

3Dモデルの解析時において、エラーの出やすい失敗事例はどんなものがあるのでしょうか?

- メッシュの作成に問題がある

- 境界条件の設定に不備がある

- 必要となる物性値が入力されていない

少し専門的なエラー内容を以下に列挙します。

- 要素の歪が大き過ぎて計算が実行できない

- 四角要素の内角が180°以上になっている

- メッシュモデルの一つに材料特性値が入力されていない

- MPC(多点拘束)が参照する節点が設定されていない

- モデルの拘束条件に不備があり剛体変位が発生している

- パソコンのメモリ不足により計算を中断

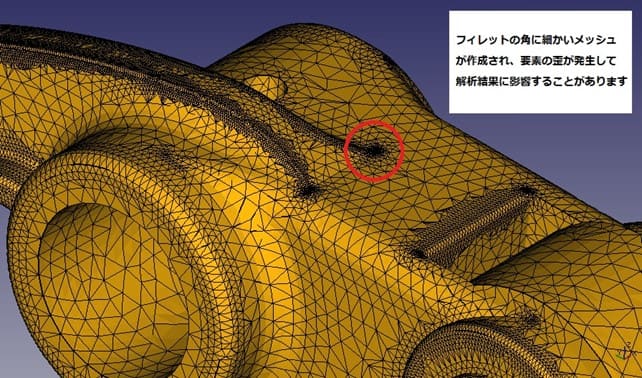

上記はあくまで一例ですが、特にメッシュの作成に関しては慎重に行う必要があり、問題があれば計算の途中でエラーが頻出します。

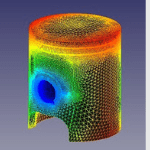

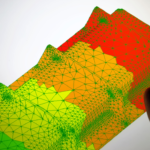

メッシュは正三角形、正四角形に近ければ理想的とはいえ、複雑な3Dモデルでは要素の歪が必ず発生するため、これらを一つ一つ修正するのは非常に手間が掛かります。

学習や経験をある程度積めば、3Dモデルのどの箇所で要素の歪が起こるか予測することが可能ですが、CAEに触れる機会の少ない設計者には難しいかもしれません。

また、設計ではフィレットや面取り、勾配の一つ一つに重要な意味があっても、CAE解析ではメッシュ要素の歪を避けるため大胆に形状を変えることもあり、解析モデルを見た設計者が「どうして?」と疑問に思うことが稀にあります。

設計とCAEの双方に理解があれば問題ないですが、解析を行うまでの手間などを考えると、CAEを覚えるのは面倒だと印象を持つ方が多いかもしれません。

こうした事情が設計の現場でCAEを敬遠する要因の一つになっています。

では、設計者にとってCAEは本当に不必要なツールなのでしょうか?

現代はパソコンの性能も上がり、簡単な3Dモデルであれば短時間で解析を行うことが可能となりました。

つまり、解析したい3Dモデルをエラーが頻出しないようシンプルにすれば 、初心者でも使いこなすことができるツールになるはずです。

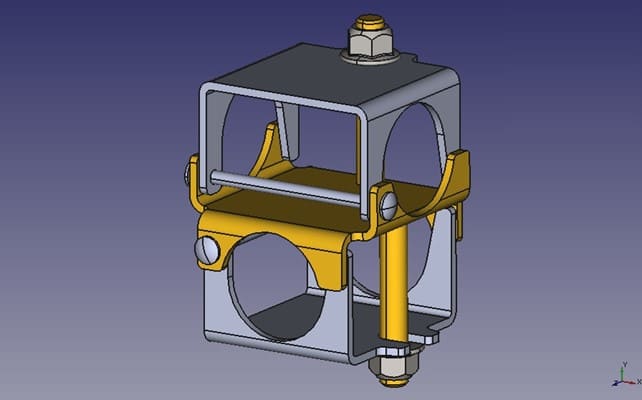

パイプを十字に連結するためのブラケットを例にして

振動解析、流体解析、衝突解析といった複雑なシミュレーションはCAEの専門家に任せるのが安心ですが、荷重による変位や応力集中くらいは設計者でも解析することが可能です。

ただし先にも述べた通り、CAEの初心者は解析モデルを極力シンプルにしてみましょう。

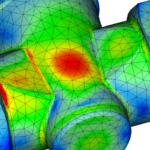

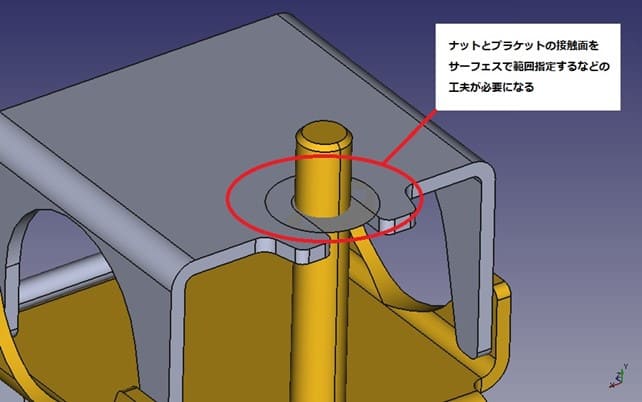

上に掲載した3Dモデルは、パイプを十字に連結するためのブラケットですが、保持力が弱かった場合に問題が起こりそうな箇所を事前に特定しておきます。

例として懸念するケースは以下の3点です。

- 六角ナットの締め付け力が弱い

- 板厚が薄くて支える力が弱い

- 回転するピンの軸が細くて折れてしまう

本格的な解析の場合、パイプや周辺部品の3Dモデルも含めて行うことがありますが、それでは計算時間が長くなってしまうため、あえて省略するのもテクニックの一つになります。

上記の写真のように、複数のパイプとブラケットの接触面を設定しなければならず、解析のハードルが上がってしまい、場合によっては入力のミスでエラーが出やすくなってしまいます。

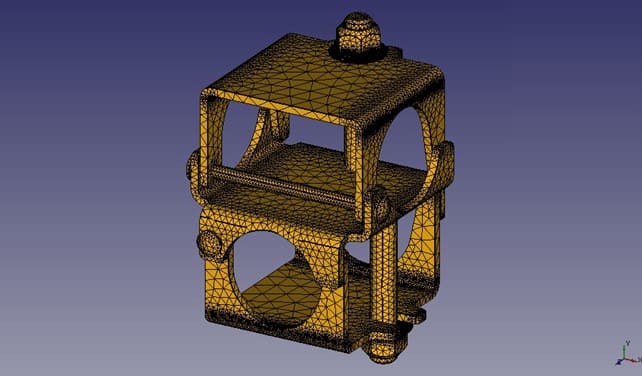

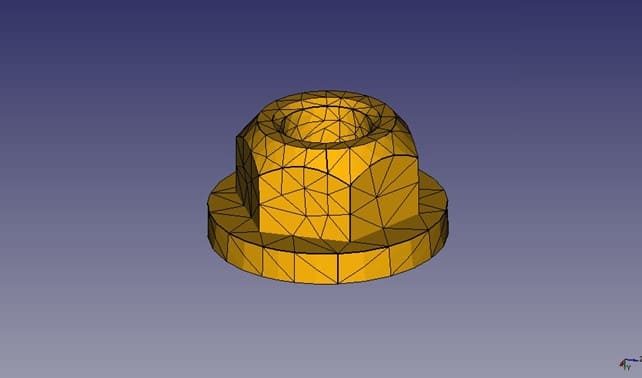

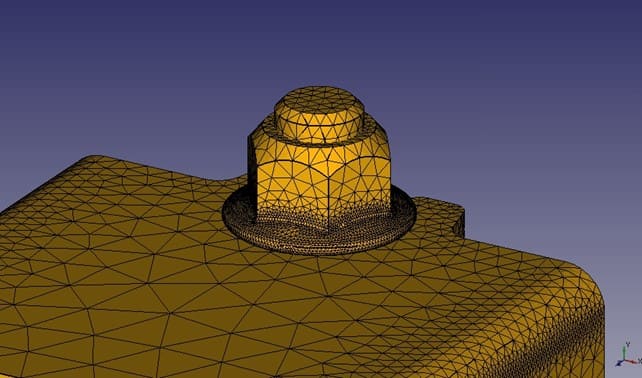

メッシュを切ったモデルは以下の通りです。

見るとフィレットの部分やナットの根元が不必要に細かいため、例えば曲面部分を平らにするなどして修正すれば、メッシュ形状の改善や計算時間の短縮化を図ることができます。

※上記の画像はオープンソースの3DCADによる作成なので、性能の高いCADや専用のCAEソフトを使えば、偏りの少ないメッシュを切ることが可能です。

ボルト締結部の拘束条件には接触する面同士を固定する方法や、メッシュの節点をビーム要素で拘束するMPC(多点拘束)などの方法がありますが、拘束力が強ければ剛性も上がることを考慮して設定することが大切です。

上記の画像のように、ナットの根元部分のメッシュが細かいとMPCによる拘束が難しいこともあるため、ナットとブラケットの接触面を固定するのが解析としては無難だと思われます。

ただし漠然と面を指定するのではなく、3Dモデル側でナットとブラケットの接触面をサーフェスで範囲指定するなどの工夫が必要になります。

また、ピンを中心としてブラケットが回転する構造になっているため、ピン部分の拘束条件は回転軸をフリーにするなどの設定も可能です。

これらを踏まえて解析モデルを作成し、シンプルな形状であれば10分~30分ほどで計算を終えることができます。

基本的に、解析結果が得られないモデルはエラーとして処理され、画面上に何が悪かったのかメッセージとして表記されます。

最初の頃はどんなエラーが出るのか知っておくのも勉強の一つなので、怖がらずにどんどん計算を流してみましょう。

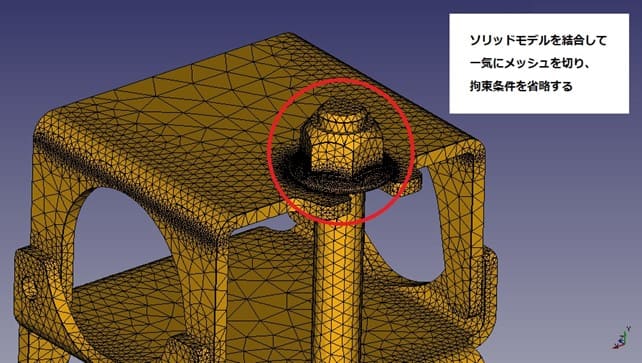

解析モデルの作成に慣れると、物性値の近い3Dモデルはブーリアン演算で結合して一気にメッシュを切ってしまうなど、作業短縮に繋がるテクニックが身に付きます。

こうしたテクニックは作業の効率化だけでなく、複雑な拘束条件も省略することが可能なので、エラーの起きにくい解析モデルを作成することができます。

※ただし、モデル同士を強固に結合すると剛性が上がるため、ボルトの締め付け力を考慮する場合は避ける必要があります。

今回はパイプを結合するブラケットを例にして説明しましたが、解析のやり方は千差万別なので、あくまで一例として覚えておくと良いでしょう。

設計者がCAEを上手に活用していくには

問題が起きた際の対応方法の例を以下に挙げます。

- ソフトウェアが指摘したエラーメッセージの内容から不具合の起きた箇所を特定する。

- 解析モデルの部品点数を減らすなどして工夫する。

- メッシュの総数を減らして計算時間の短縮に繋げる。

- メッシュが歪んだ箇所の3Dモデルの形状を修正する。

問題の発生は解析モデルによってそれぞれ違うため、エラーメッセージの内容をよく読んで柔軟に対応しましょう。

最初の頃はエラーの連続で挫折する方もいるかもしれません。

モチベーションを維持するためにも、ベテランのCAE技術者に意見を聞きながら作業を進め、精度の高い解析モデルの作成を目指しましょう。

現在はネット上でもコミュニティが充実していますので、これらを活用して問題を回避するのも一つの手だと思います。

まとめ

いかがでしたでしょうか?

CAEにおいて「失敗」や「問題」と呼ばれるものの大半は、知識と経験により解決することが可能です。

大切なのは、どんな問題に対しても臨機応変に対応する姿勢なので、失敗を恐れずにCAEをどんどん活用してください。

慣れれば短時間で荷重による変位や応力集中が起きる箇所を特定できますので、設計者にとって心強いツールになると思われます。