投稿日:2021年12月02日

回転する部品が機構に含まれる

製品には「振動」の問題が避けられません。

近年では、

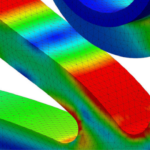

CAEを用いて部品やアセンブリの固有振動数を解析し、

設計した製品の振動や騒音を事前に抑えることが可能となりました。

しかしながら、経験の浅い多くの技術者にとって、

振動を極力抑えるよう設計するのは至難の業だと思われます。

今回は、甚大な被害を生む振動の問題について、

皆さんと一緒に考えてみましょう。

設計により意外な振動が発生する仕組み

振動とは、

物体が左右に揺れ動く現象のことであり

それに伴い騒音や共振などが発生する可能性があります。

物体の形によっては、太鼓のように製品の内部に振動が伝わって

大きな音を生み出すため、設計者は個々の部品の

『固有振動数(すべての物体が持つ、最も振動しやすい固有の周波数)』

を意識しながら設計する必要があります。

洗濯機を例に挙げて考えてみましょう。

皆さんは洗濯機の脱水機能を使用する際、

急にガタガタと激しく揺れ、大きな音が出た経験があるかと思われます。

この時に一時停止して蓋を開けてみると、

洗濯物が洗濯槽の片方側に張り付き

正常な回転を阻害していることが分かります。

こうした予想外の回転により、

ドラムの振動と洗濯機との固有振動数が一致してしまい

耳に障る騒音を生み出す『共振現象』が起こります。

洗濯機のように、

騒音の出ることが分かっている製品なら

許容できる範囲かもしれませんが、

同じような現象が静音性を求める製品に発生すれば問題になります。

そして音には大きさだけでなく、

低音や高音の領域に人間が不快になる周波数帯があり

これらも考慮に入れた設計を行う必要があるのです。

また、機械の組み付けによる不具合や

部品の故障などで意外な振動が生まれ、

そのまま使い続ければ機械全体の故障に繋がる可能性もあるでしょう。

ものづくりと振動は切っても切り離せない関係にあり、

設計の段階においても、部品の形状や選定した

金属材料の影響で騒音の大きさが変化するのです。

あまり知られていない『振動』の脅威

平板の鉄とアルミを金槌で叩くと、

音の聞こえ方や大きさが当然違いますよね?

設計時において、

どの金属材料を選べば振動や騒音を抑えられるかは

過去のノウハウによってある程度は予測できるかもしれません。

一方で「形状で振動や騒音を抑える」となるとどうでしょうか?

技術者にとってはコストダウンやデザイン、

機能性の向上ばかりに目が行きがちなので

振動を抑えるための設計を意識する人は少ないかと思われます。

しかしながら、

自動車のエンジンが洗濯機のように

ガタガタとボンネットの内部で揺れれば、

大きな事故へと発展する可能性があるでしょう。

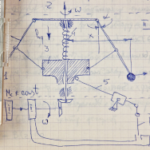

甚大な被害を生んだ歴史的な事故として、

1940年に起きたアメリカワシントン州のタコマ吊り橋の崩壊があります。

この橋が壊れた直接的な原因は

横風(毎秒19m/s)による自励振動です。

問題のあった

設計の要因として以下の2点があります。

- 「橋げた」の剛性不足

- 「橋げた」が扁平(へんぺい)なH形を用いたため

剛性(ごうせい)とはシンプルに説明すると

「変形のしにくさ」

を表す指標であり、固有振動数を求める際にも

用いられる要因の1つです。

「橋げた」の剛性不足により

橋全体がたわみやすくなり、最初は小さな揺れから

大きな揺れへと成長しながら、ねじれるように橋は崩落しました。

続きを読むには…

このページは 会員限定です。申し訳ございませんがお客様の権限では続きをご覧頂くことができません。続きは、会員登録(無料)してご覧ください

個人・企業・学校等60,000人が登録

MONO塾の無料会員になると、サイト内にある人気コラムなどすべてのコンテンツが読み放題です。学習に役立つテキスト全18シリーズも無料でダウンロードいただけます。

会員の方はログイン