投稿日:2022年03月31日

CADを使った製品設計が主流となった現代の製品開発現場では、CAE(Computer Aided Engineering)を用いた効率的な強度評価が一般的となっています。

しかし、CAD・CAEにより詳細な形状を効率的に強度評価できるようになった反面、従来行ってきた手計算による「大まかな強度をつかむ」開発現場を知らない若手技術者は、無駄な出戻り作業を発生させてしまうことがあります。

このコラムでは、CAD・CAEを使用する若手強度評価者に向けて、CAE解析者が手計算を行う重要性を解説します。

普段あまり手計算になじみのない技術者の方は、是非本コラムを業務に役立てましょう。

製品開発の流れと強度評価の関係

製品開発における設計

デジタル開発の流れ

CAEを用いた車両開発時のデジタル開発の流れを下図に示します。

一般的な製品開発の流れは、企画、設計、試作、量産の順で進められます。

その中で、製品性能を決める「企画」から具体的な形状を決める「設計」までを、CADやCAEを用いたバーチャル環境で開発し、製品性能を確認・評価する「試作」及び販売体制を構築する「量産」を実機で開発します。

この中で強度評価者にとって主要な業務が「設計」です。

もちろん「試作」や「量産」の段階でも、要求性能が満たさない場合の設計変更などでCAEによる1次的な強度評価をすることがあるため、全く業務が無くなるわけではありませんが、やはり主な業務は形状を決める「設計」といえます。

設計業務は、開発を進めていくときに大きく3つの段階を踏みます。

各設計段階と強度評価の関係について以下に説明します。

構想設計

製品に持たせる機能や基本的な仕様を設定する段階が「構想設計」です。

構想設計では、全体のレイアウトや重要機能部分の構想、全体のコストや品質の見通しを立てるため、ある程度製品に精通している設計者が担当します。

現行品から流用する部品(コンポーネント)や、類似製品との差別化のポイントなども明確にします。

構想設計の段階では具体的な部品の形状がまだ出来ていないため、CAEの中でも主流となっているFEM(Finite Element Method)を使った強度評価は出来ません。

基本設計

構想設計で決まった機能や仕様が成り立つように、具体的な形状を決めていく作業が「基本設計」です。

基本設計は構想設計によって部品ごとに決められたスペース内に設計していきます。その際に、部品同士の結合方法や干渉の有無を確認しながら具体的な形状を作成します。

基本設計では具体的な部品形状を設計するため、FEMを使った強度評価が可能となります。

詳細設計

基本設計で作られた形状を実際に量産できるように修正する作業が、「詳細設計」です。

基本設計が終わった段階の製品は、生産する上でのさまざまな不具合を含んでいます。

例えば、「プレス成型品の曲げRがきつくて加工出来ない形状」や、「組み立て時に工具が入る隙間が無くて組付け出来ない」ことがあります。

そのため詳細設計は、工作機械による寸法誤差などの実際の生産工程を考慮しつつ、図面に設計情報を追加していく段階です。

詳細設計ではこれらの不具合を解消するために、部品の形状や結合方法が変更することがあるため、最終的な形状で再度強度を評価します。

開発の上流における強度評価の重要性

開発において最も大切なことは、「いかに後戻りすることなく開発を進められるか」です。

製品開発では、下流になればなるほど設計変更による手戻り作業が増大し、開発コストが大きくなります。従って開発コストの観点から、いかに開発の上流で大まかなコンセプトを間違いなく決められるかが重要です。

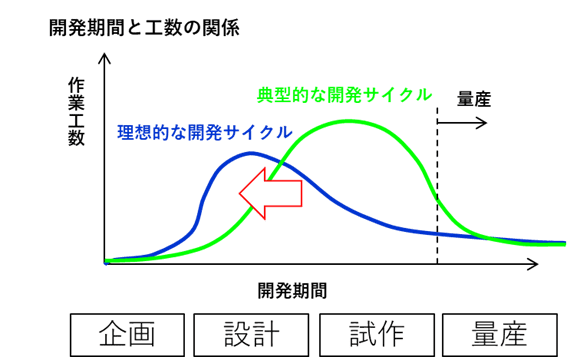

下図に、横軸を開発期間、縦軸を作業工数とした場合の、典型的な開発サイクルと理想的な開発サイクルを示します。

典型的な開発現場では、具体的な形状が決まる「基本設計」以降で設計と平行してCAEを用いた機能検証が始まるため、設計の後半から作業工数が増えていきます。

基本設計以降での設計変更は、具体的な部品形状や結合方法が決まっているため、手戻りのコストが大きくなり、作業工数が膨らんでしまいます。

したがって理想的な開発サイクルでは、具体的な形状を作る前の構想設計の段階でいかに設計者が要求性能を把握し、設計変更を減らすことが出来るかが重要となります。

しかし、具体的な形状が決る前の「構想設計」の段階では、CAEを用いた強度評価は出来ません。

一方で手計算が出来る強度解析者は、具体的な形状を決める前の「構想設計」の段階で、強度的に抑えておくポイントの把握が出来るため、設計における手戻り作業の大幅な低減が可能です。

CAEのメリット・デメリット

昨今の製品開発の現場では、CADやCAEを用いた「デジタル開発」が主流となっています。

特にCAEを使った開発は開発コストの低減や開発期間の短縮など、非常に多くのメリットがありますが、逆にCAEならではのデメリットもあります。

CAEを漠然と利用してしまっている設計者の方は、本コラムを機会として自分が使っているツールの特徴を是非把握しておきましょう。

CAEのメリット

複雑な形状の強度評価が可能

CAEで最も重要なメリットの1つに、手計算では不可能な複雑形状の部品の強度評価が可能な点があります。

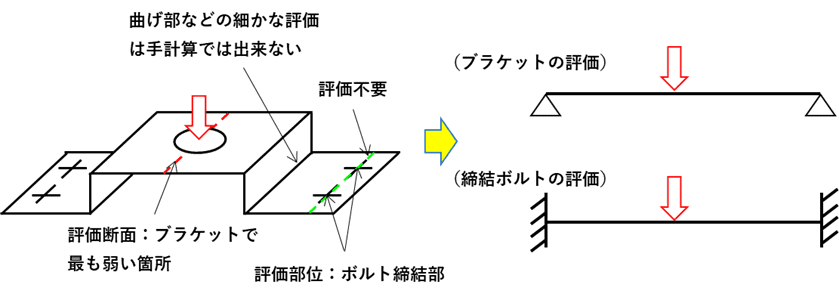

手計算では計算コストの観点から、簡略化したモデルで部品の最も弱い箇所の強度だけを評価し、それ以外の細かな部分は十分な強度が保証される形状になるように設計します。

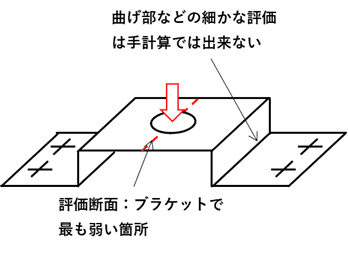

例えば、以下の様な部品中央に荷重が働くハット型のブラケットを手計算で評価する場合、荷重が負荷されるブラケット中央以外は板厚・幅を一定として強度の評価はしません。

しかし、これでは曲げ部などで発生する応力集中を評価しないため想定外の応力が発生したり、安全側に板厚・幅を一定としているために要求性能よりも性能が過大となってしまったりします。

上記のような簡単な形状であっても発生する応力の正確な見積りは困難であるため、手計算での複雑に入り組んだ部品形状の強度評価は不可能でした。

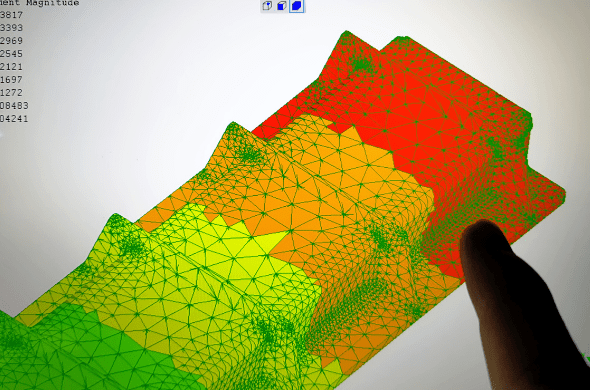

しかし、CAEを用いることで複雑な形状であっても計算コストがそれ程変わることなく、強度的に弱い箇所も強い箇所もまとめて計算することが可能となったため、複雑な形状であっても発生する応力の正確な見積りが出来るようになりました。

試作・実験にかかるコストの削減

CAEを導入する前の製品開発において、製品が要求性能を満たしているかどうかは、実際にモノ(試作品)を作って実験をする以外に確認する方法がありませんでした。

しかし、コンピュータの性能が向上し高速・大規模なシミュレーションが可能となったことで、バーチャル環境において要求性能を評価することが可能となり、開発コストの大幅な削減に役立っています。

例えば、自動車の衝突性能の確認に衝突解析を用いることで、試作車数を削減することで、試作車の作成時間の低減や開発時間の低減に役立っています。

また、最近では設計CATIAなどのツール自体に簡単なシミュレーション機能が搭載されており、解析専任者ではなく設計者が自ら強度評価することが可能となっています。

設計コストの削減には、開発過程におけるより上流の段階での問題抽出(フロントローディング)や最適化設計がますます重要となっており、CAEの重要性はますます高まっています。

実験で測定できない箇所の評価が可能

CAEを用いることで、測定に特殊な機器や環境が必要な現象や、実際に測定できないような現象の把握が簡単に出来るようになりました。

例えば、高温・高圧なエンジン内部の流体解析や、物理的に計測器を配置することの出来ない、複雑に入り組んだ部品の内部の部品の応力・変形状態、肉厚部品内部の応力状態などです。

また、応力状態の測定に用いられるひずみゲージは、貼るスペースや計測機器の性能によってゲージの数や貼る場所が制限されたり、計測したい応力の方向によって貼る位置を変えたりする必要があります。

したがって、試験の前にある程度どの様なデータを計測したいのか予想して機器を配置する必要があり、想定外の現象が発生するとゲージの貼り直しや再計測の手間が発生してしまいます。

これらの準備が不要な点も、CAEのメリットの1つです。

過去形状にとらわれない最適な部品形状の提案が可能

CAE導入前の開発では、後戻り作業を発生させないために、過去形状を踏襲する方法が頻繁に行われていました。

過去形状の踏襲は新たに機能評価をする必要が無く、開発コストが抑えられるため、CAEが普及した最近でも良く行われていますが、複雑な新規形状を導入するのは従来のやり方では何度も試作を繰り返しながら開発する以外にありませんでした。

しかしCAEの最適化設計を用いることで、ある閾値の範囲内における最適な寸法・形状を作ることが出来るようになりました。

下図に従来の設計形状と、CAEによる最適化設計を導入した場合の形状の違いを示します。

最適化設計は、負荷荷重や部品に用いる材料・板厚などを設計変数として入力することで最適な形状や板厚などを決める解析手法です。

なお最適化設計は、形状を変更せず、板厚などの変数のみを最適化する「パラメータ最適化」と、上図のように形状自体を変更する「構造最適化」に分けられます。

CAEのデメリット

解析結果が間違っていても気づきにくい

強度解析初心者にとって、CAEを扱う上で最も注意しなければいけない点は、モデルが間違っていてもなんらかの結果が出てしまうことです。

CAEの解析結果を初めて見た方の中には、CAEが自動的に強度を評価する魔法の箱のように思えてしまう人も多いのではないでしょうか?

しかし、CAEは予め決められている理論式に則った計算をするだけの、ちょっと複雑な電卓でしかなく、モデルの拘束条件や荷重の負荷方法を適切に設定しないと、実現象とは全く異なった結果が計算されてしまいます。

また、解析特有の誤差も当然発生します。

ある程度習熟した解析専任者であっても、経験と異なる材料や形状を扱う場合には、実現象と解析を比較・評価する「Validation」作業は必須です。

応力評価に用いられるポスト処理では、誰でも分かりやすい応力分布が表示されるため、一見すると解析出来ている気になってしまいますが、解析初心者の方は正しいと言える結果が出ているかどうかを常に疑ってみることが重要です。

CAEだけしか使えないエンジニアが増える

先に説明したとおり、CAE解析専任者が「正しい結果が出るモデル」を作るためには、実現象と解析を比較(Validation)する経験が必須です。

しかし実際の開発現場では、解析モデルの妥当性を検討した経験は会社の資産として蓄積するため、新人が新たにモデルの妥当性を検証する経験を積むことが、年々困難になっています。

その結果、モデルを作って解析することは出来ても、その妥当性を判断出来ないエンジニアとなってしまう危険性があります。

さらに、最近ではCAEを使って形状を決める「最適化」や、AIを使って機能の評価自体をPCに任してしまう流れが進んでいるため、エンジニアがその知識・知見を得る機会はますます少なくなっていくでしょう。

その結果、「解析は出来るが、解析結果を評価出来ないエンジニア」が増えていきます。

エンジニアはあくまで解析結果の評価が主業務であることを忘れないようにしましょう。

強度評価における手計算の意義

CAEが主流となった現在の強度評価において手計算を行う一番の意義は、「CAEのデメリットを補うことが出来る」点です。

例えば手計算を行うことで、具体的な形状が無くても大雑把な強度評価が出来たり、CAEで出た結果の妥当性を判断出来たりするようになります。

以下のような、中央に荷重がかかるハット型形状のブラケットを手計算で強度評価する場合を考えてみましょう。

このようなブラケットの強度を手計算で評価する場合、いくつかのポイントがあります。

それは、

①簡単な計算モデルに置き換える。

②強度評価が必要な点を把握する。

③荷重のかかり方や部品形状から、強度が最も弱くなる点を見極める。

ことです。

このブラケットでは、①でブラケット中央の評価を単純支持梁で、締結ボルトの引張荷重の算出に固定支持梁を用いることを判断します。

そして、②でブラケット中央の断面とボルト締結部の断面、締結ボルトの評価が必要と判断します。

最後に、③ではブラケットの奥行や板厚が同じ場合は、中央の評価だけで十分と判断します。

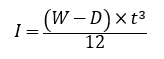

したがって、このブラケット形状を決める最も重要な要素は、中央部の断面二次モーメントであることが分かります。

板厚:t、中央部の奥行き:W、穴の直径:Dとすると、中央部の断面二次モーメントは、

で計算できるため、負荷荷重やボルト間距離、安全率などから、簡単に必要な板厚:tが求められます。

具体的な形状を決める前にこのtの値を抑えておくことが出来れば、「基本設計」や「構想設計」の段階で強度が要因となる手戻り作業は少なくなります。

また、大体の応力値も把握出来るため、CAEの解析結果が妥当かどうかの判断も可能です。

あなたにおすすめ

- 【強度設計(材料力学)を動画で学ぶ!】全8章(380分)

強度・剛性など強度性能を満たす設計ができるようになる 詳細はこちら>