投稿日:2022年09月01日

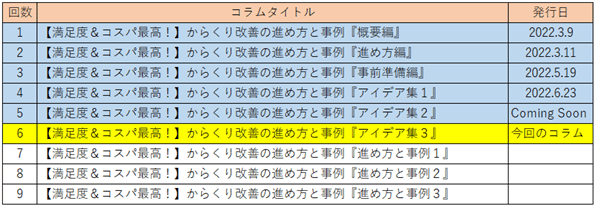

からくり改善のコラムは、全9回に渡って連載を予定しています。

過去5回のコラムでは、からくり改善の概要や進め方、からくり改善事例集の作成方法、機構や部品選定方法について紹介しました。

以下の目次から興味がある内容がありましたら、是非バックナンバーをご参照ください。

今回のコラムでは、前回ご紹介した機構や部品を詳細設計でからくり機構を完成させる手順について紹介します。

からくり改善は勿論のこと、開発品の設計の進め方にも参考になる内容がありますので、是非、一読いただきお役立てください。

1.からくり改善設計の種類と進め方

前回のコラムでも記載させていただきましたが、設計を大別すると編集設計と新規設計の2つに分けられ、からくり改善における進め方が変わります。

実際は以下の1)、2)のように分類されますが、例えば1)のケースに殆どが該当し、2)の強度計算だけ必要な場合等がありますが、このような場合は2)に該当部分のみを他の協力を受けることで、改善を進めると上手く進められます。

1)編集設計が適用できるからくり改善

①過去のからくり(構造)事例があるため、0から仕様や構造を検討する必要が無く、簡単なからくりであれば設計知識が無くても、対応できる場合があります。

②動力計算や強度計算等の設計的な専門的知識を必要としない場合は、カタログからサイズ違い部品を選定し、対応できる場合があります。

注意)但し、上記のように実績があっても構造が複雑で部品点数が多く、現場主導で進めることが困難な場合は設計者の協力を得て進めましょう。

2)新規設計が必要なからくり改善

①新規設計が必要なからくり改善は、参考となるからくり(機構)が無いため、現場の課題をヒヤリングする仕様調整等、さまざまな設計作業が必要になります。

初期は選定する部品の比較表や図を活用し、関係者に共通認識が持てるように仕様調整しながら、からくりを構成する必要があり、プレゼン能力が必要で難易度が高いものです。

②機構選定や購入品選定、部品サイズ検討や強度計算等の設計知識が必要になります。

上記のようなテーマは、現場主導で改善を進めることは困難なため、設計者の協力を得てからくり改善を進めましょう。

2.設計作業ステップ

漠然とからくり設計を進めてしまうと、各設計作業の流れが明確では無く、各作業ステップで何をどこまで実施するか曖昧な状態になり、後戻りや作業漏れが多く発生することがあります。

設計品質を確保するために、以下の準備を進めると良いでしょう。

1)設計作業ステップの定義

設計案件が異なる場合に設計担当者任せで毎回手順が代わり、プロセスが異なる状態では、煩雑な状態となり、確認漏れや誤認識による再設計や検討漏れ、設計ミスを招き兼ねません。

案件が異なっても設計作業ステップを共通化し、毎回同じタイミングで、同じ視点で確認できるようにすることで設計品質を担保しましょう。

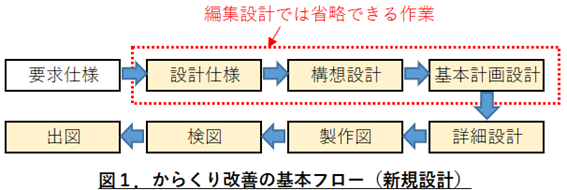

図1にからくり改善設計の基本フローの一例を紹介します。

黄色に塗られた部分が、設計作業ステップを示し、編集設計では赤枠破線のステップに実績があるため、検討を省略することが出来ます。

2)各設計作業ステップにおける検討内容

設計担当や上長、現場作業者の間で、設計途中の段階で状況を確認する際にどこまで進めるかのイメージが曖昧な状態では、設計進捗が悪い場合や後戻りが多く発生します。

図1に示した各設計作業ステップの一例のように、どのタイミングで何を実施するかを予め定義し、共通認識を持って設計検討を進めると行き違いが無く良いでしょう。

①構想設計

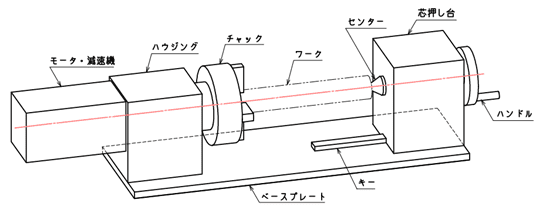

構想設計とは、図2の例のように主要な部品や駆動機構等の構成や配置の概念を表した図を指します。

この図の作成段階では構成される大雑把な構成を表すだけなので、例えば同じ構成でサイズが異なるだけの装置の場合、概念は同一であるため構想図としては同じになります。

図2.構想図の作図例

②基本計画設計

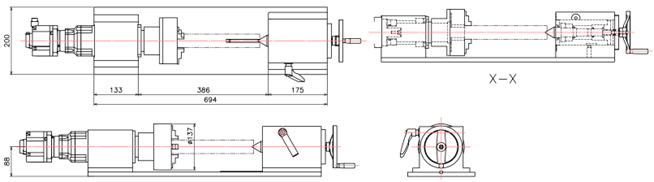

基本設計図とは、図2で示した構想図を元に図3のように具体的にモータや減速機、チャック等の購入品を選定し、製作する部品の強度計算を実施して、実際の寸法を反映(つまり大きさが反映)して機器レイアウトを調整した図を指します。

この段階では、未だ未選部分があるため、余裕を見て強度やモータ選定等を選定する必要があります。

また、細部の部品や部品間の締結、カバー、部品への面取り加工等は省略して構いません。

図3.基本計画図の作図例

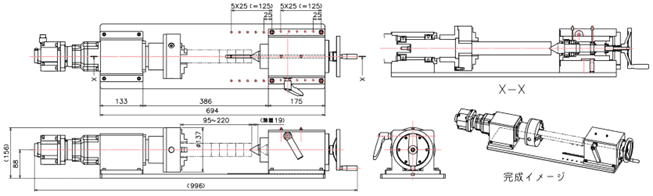

③詳細設計

詳細計画図とは、図4のように製作にする部品が全て配置され、可動部の干渉や安全カバー、部品締結等について全ての成立性を検討済みの図を指す。

また動きがある装置等では、可動範囲を想像線で描き可動時の状態を示す必要があります。

この段階では、幾何公差や寸法許容値、仕上記号、溶接記号等の製造指示は不要ですが、部品図作成で後戻りが無いように、部品の製造方針は決める必要があります。

また、外観だけで構造が理解できない場合は、断面図や拡大図等加え、全ての構造が理解できるように描く必要があります。

図4.詳細計画図の作図例

④組立図の作成

上記の詳細計画図を元に部品構成リストと図面に部品番号(風船)を指示した図を指します。

この段階では、個々の部品の寸法指示は不要ですが、主要寸法や勘合部等の組立状態、最大長さ、幅、高さ等の寸法を指示する必要があります。

⑤部品図作成

組立図で指示された部品構成リストと対応する部品図の形状や幾何公差や寸法許容値、仕上記号、溶接記号等を付加した製造指示図面を指します。

製作に必要な寸法は全て指示が基本ですが、一方で最近はCADデータを利用して直接CAMで形状や数値を読み取る流れが普及しており、部品図の寸法省略や寸法レスで製造する方法もあるため、下流の製造設備やインフラによっても図面作成方法を変える必要があります。

3.デザインレビュー

デザインレビューとは、各設計ステップの節目において、関係者で設計図書や検討結果を確認し、次のステップへ進んで良いかを審査する活動のことです。

1)デザインレビューのタイミング

予め設計の各ステップにおけるデザインレビューの日限を決めて設定することで、マスタースケジュールに対する進捗確認や技術面での相違が無いかを確認することが出来ます。

初期のデザインレビューは要求部門と設計者等で進め、製作や立上げのフェイズに入ったら現場作業者にも加わってもらうことで、作業者の意見を設計に反映することが出来ます。

の図5に示す、赤矢印はデザインレビューのタイミングを表し、次の作業ステップに進む前に関係者の合意を取りデザインレビューを開催するのが理想です。

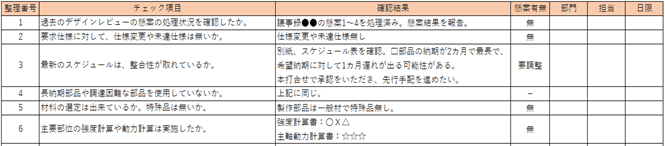

2)チェック項目

デザインレビューを行う際には図6に示すように、チェックシートを予め準備し、このチェックシートの確認状況を報告することで、審議事項を漏れなく確認することが出来ます。

図6.デザインレビューチェックシートの一例

3)確認結果のフォロー

デザインレビューの結果は、議事録としてまとめ、審議事項の結論と懸案リストを作成し、懸案は解決日限を設定し、遅れが無いように確実に設計に反映されるようにフォローしましょう。

このためデザインレビュー時には、前回の議事録の懸案処理状況を報告する場を設けましょう。

まとめ

さて、如何でしたでしょうか?

今回は以下の内容について解説させていただきました。

1.からくり改善設計の種類と進め方

からくり改善には、大別すると編集設計と新規設計がある。

編集設計は構造が単純な案件は現場主導で進められるが、新規設計のように設計要素や専門的な設計計算が必要な案件は、設計者の協力を得て改善を進める。

2.設計作業ステップ

設計作業の各ステップを定型化し、作業内容に相違が出ないように、どこまで何を実施するか定義することで、共通認識を持ち作業を進められる。

3.デザインレビュー

各設計作業のステップにおいて、デザインレビューを計画し、マスタースケジュールに対する作業進捗や技術課題を確認して進めることで、設計品質を担保する。

業務を定型化し、レビュー内容を決め、同じ視点で確認が出来るようにチェックシートを用いて確認すると良い。

デザインレビューの議事録を発行し、懸案は解決日限を設定しフォローする。

今回のコラムでは、前回ご紹介した機構や詳細設計の進め方について紹介し、誰が設計を進めても同品質で設計が進められるように作業ステップの定型化やデザインレビューを行い、設計品質を担保する方法についてご紹介しました。

今回まででからくり改善の準備や進め方の解説を終え、次回以降は実際の要求仕様から、どのようにからくり改善を進めるか、今まで紹介した内容の「おさらい」と機構選定等の実例を含めて解説する予定です。

引き続き、本コラムを参照いただき、活用していただければ幸いです。