投稿日:2025年02月12日

CAM(Computer Aided Manufacturing)は、数値制御(NC)による精密加工に欠かせないツールです。

この記事では、CAMの概要やメリット、作業手順などについて、CAMを用いたプログラム作成から加工までの実務経験を踏まえ、分かりやすく解説します。

CAMとは

CAMとは何か

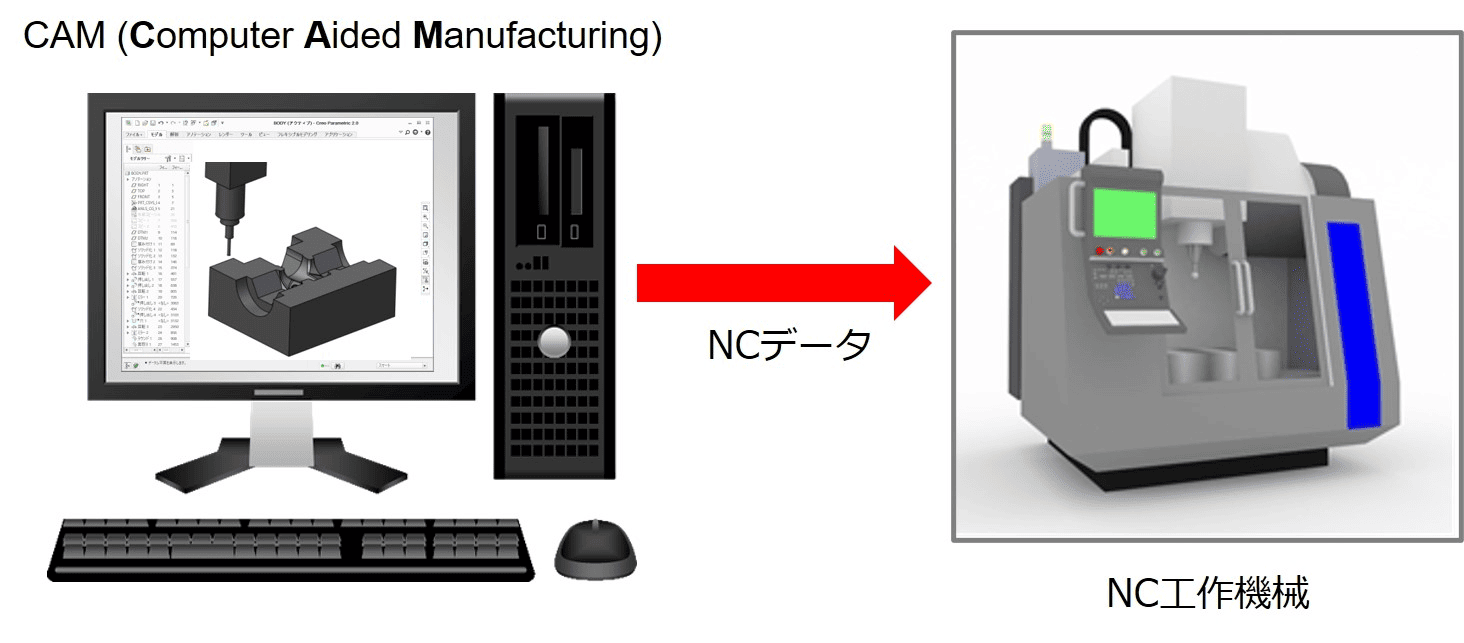

まず「CAM(Computer Aided Manufacturing)」とは、部品の製造・加工において必要なNCデータ(加工プログラム)を作成するためのツールです。

また、平面的な加工や穴あけ加工などの2D加工のみ可能な「2DCAM」や、自由に形状を作れて、より複雑な形状を作ることができる3D加工も可能な「3DCAM」があります。

2DCAMのみ保有する場合は平面的な加工しかできませんが、3DCAMを保有していれば2DCAMの領域も網羅でき、2D・3D共に加工することが可能になります。どちらを保有するかはその会社の業務内容や、コストパフォーマンスによって決定されます。

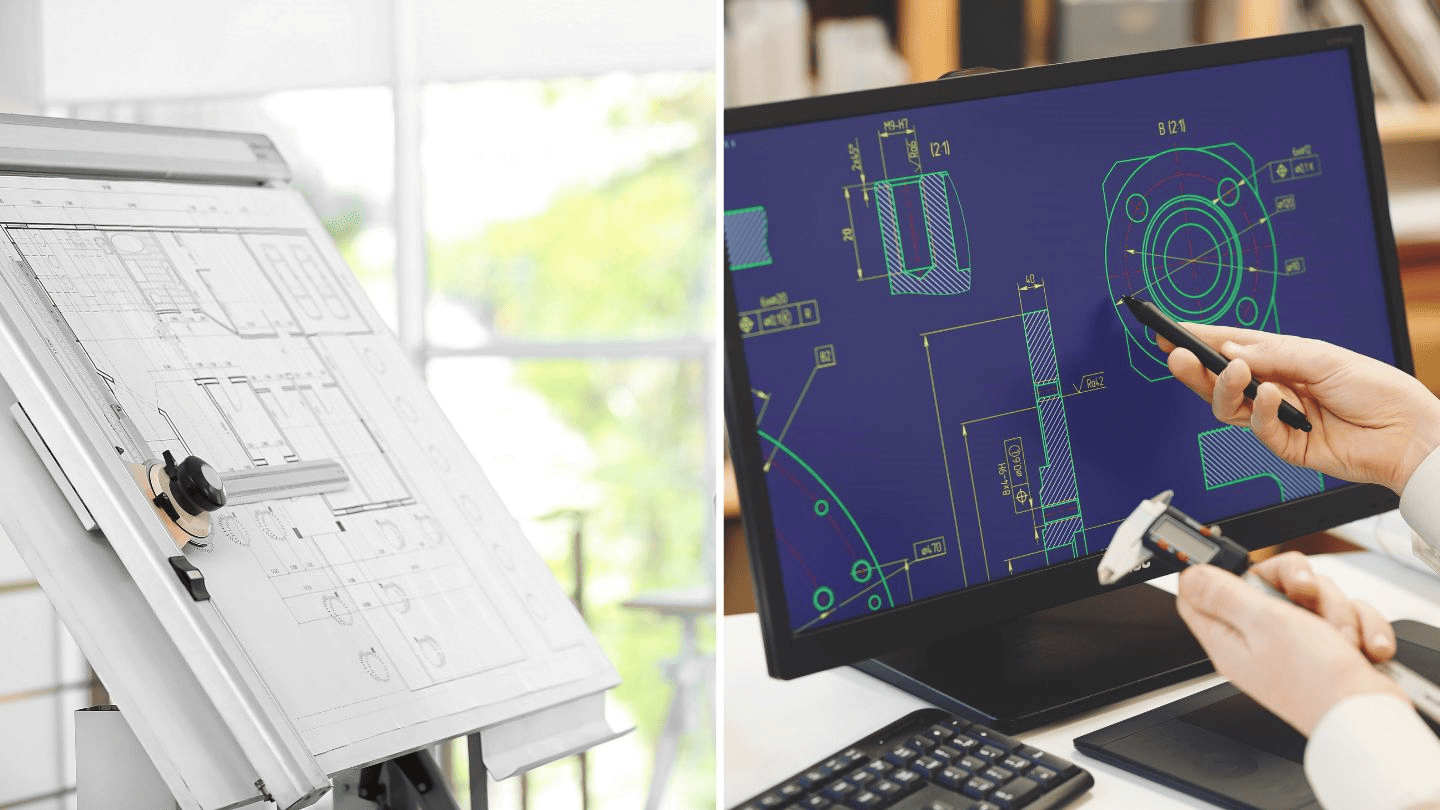

「CAD/CAM」とセットで呼ばれることもよくありますが、「CAD」と「CAM」は別物で「CAD(Computer Aided Design)」は設計を支援するためのツールです。一昔前は、設計図は鉛筆と紙と定規などを用いて手書きで描いていました。

ただ効率が悪く、読み間違えなどのミスも起きやすいことからCADシステムが導入され、設計分野において飛躍的に効率が上がりました。

CAMにおけるNC(数値制御)

CAMを扱うエンジニアは、どのような軌道でどのような工具を使って加工するのかを決めます。これを「ツールパス」や「CL(Cutter Location)」といいます。

このツールパスをNCデータ、すなわち加工プログラムとして出力します。このNCデータは、テキスト型の英数字で構成されており、主にGコードやMコードなどの種類があります。

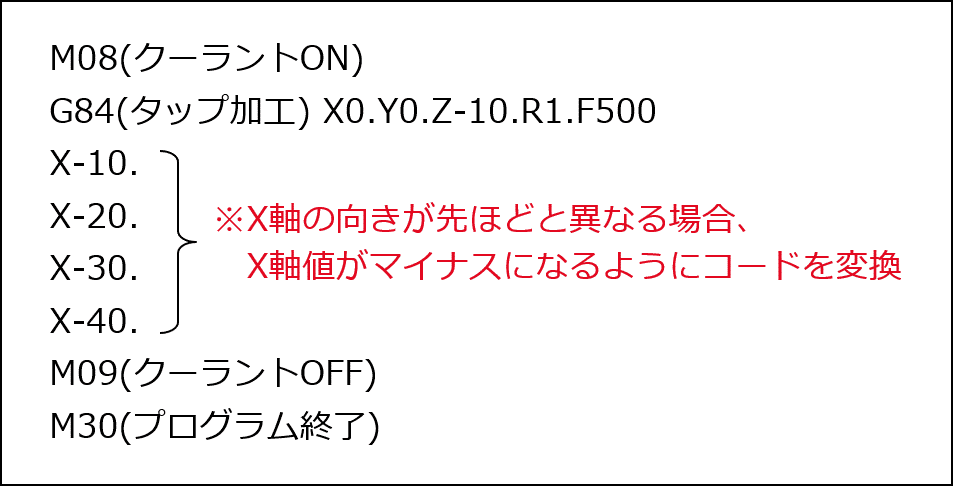

Gコードは、機械の動きに関するコードで、切削工具が「どの方向にどう動くか」を指示します。Mコードは、動き以外の指示をするコードで、クーラント液(冷却水)のON/OFFや、ツールチェンジ(工具交換)などを行います。

このようなGコードやMコードを含むNCデータを工作機械に入力し、加工を開始します。

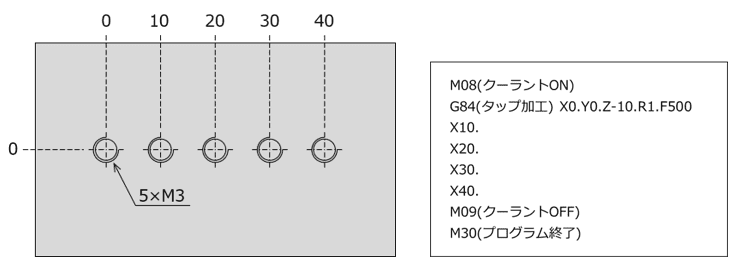

例としては、Gコードは連続するタップ加工の制御(G84)、Mコードはそのタップ加工中のクーラントON/OFFの制御(M08 M09)を行います。その他にも「M06」はツールチェンジ、「M05」は主軸停止などたくさんの種類があります。

※ (パスの例) 5×M3 がX軸方向に一列に10mmずつ開いている場合

なぜCAMを使うのか

では、なぜCAMを使うのでしょうか。もちろん、NCコードを手作業で機械に直接入力し、加工を行うことも可能です。

しかし、手作業と比較すると、CAMにはいくつかの大きなメリットがあります。ここでは、両者を比較しながら、そのメリットを見ていきましょう。

作業効率が向上する

1つ目は、作業効率が向上することです。

CAMを使うことで、3DCADデータをそのまま活用できるため、作業効率が飛躍的に向上します。具体的には、CAMでは3DCADデータを直接利用し、ユーザーが加工条件を設定することで、形状に応じたNCデータを効率的に作成できます。

手作業では、NCコードを一つずつ手入力する必要があり、多くの手間と時間がかかってしまいますが、CAMを活用することで、こうした工程を効率化できます。

シミュレーションによるリスク回避が可能

2つ目は、シミュレーションを活用してリスクを回避できることです。

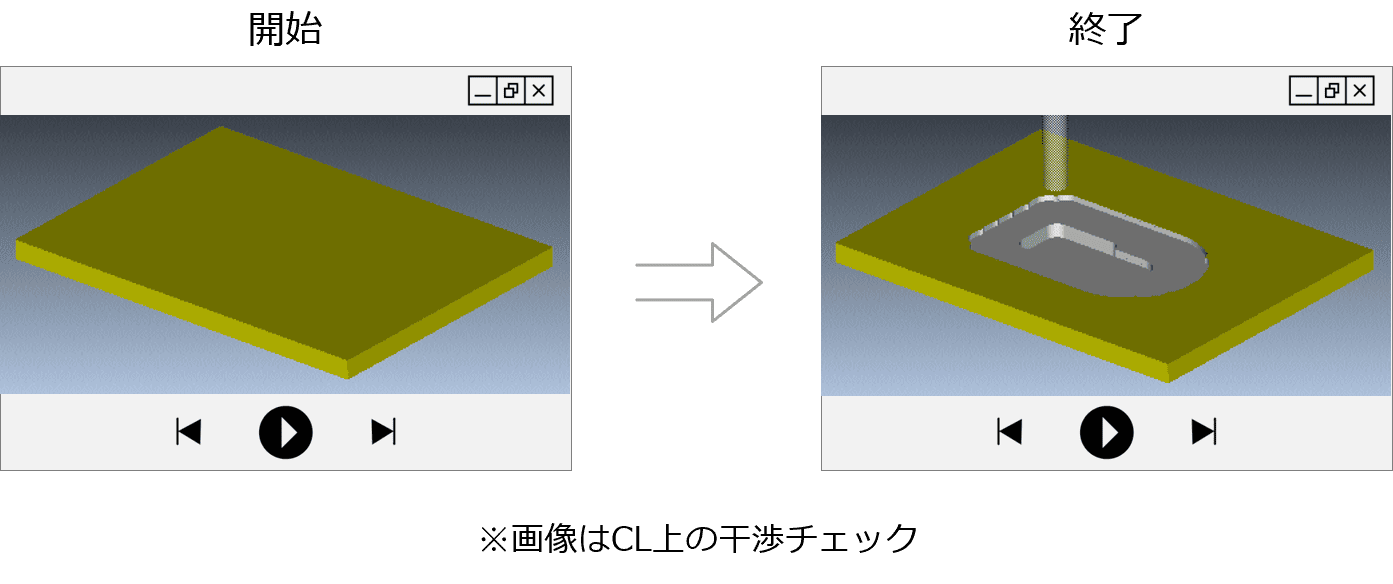

CAMには、実際の加工時に工具が工作物や固定具(例:バイス)と干渉しないかを確認できるシミュレーション機能が備わっています。

この機能を使うことで、加工中に起こりうる事故や、加工する形状との違いなどを早期に発見し、損害を未然に防ぐことが可能です。

適切な加工条件を容易に設定できる

3つ目は、適切な加工条件を容易に設定できることです。

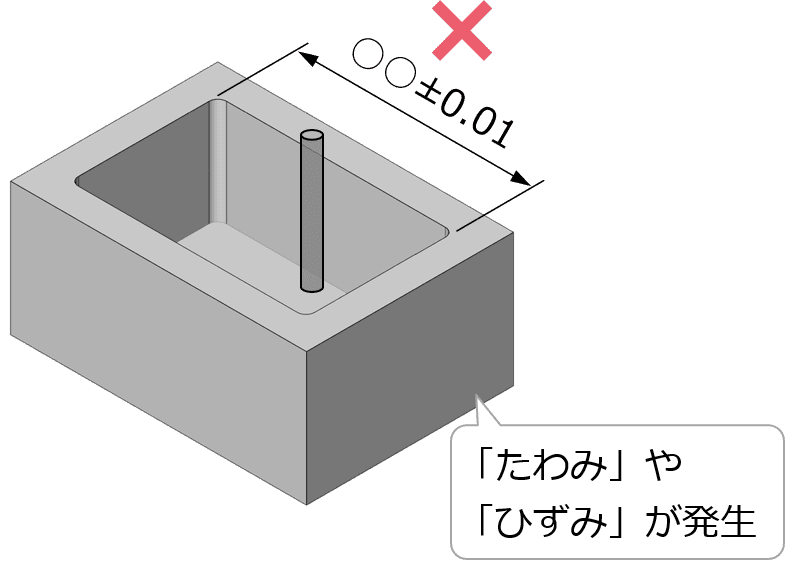

加工現場では、切削工具のたわみや、工作物のひずみのリスクを考慮した加工条件の設定が求められますが、これを手動で行うのは難しく、経験などに左右されてしまいます。

特に、深く大きな穴や溝のある部品などを加工する場合、たわみやひずみのリスクが高くなります。切削する面積が広かったり深さがあったりするため、工具や工作物にかかる負荷が増大するからです。

たわみやひずみが発生すると、加工精度が低下して公差内に収まらないケースも少なくありません。

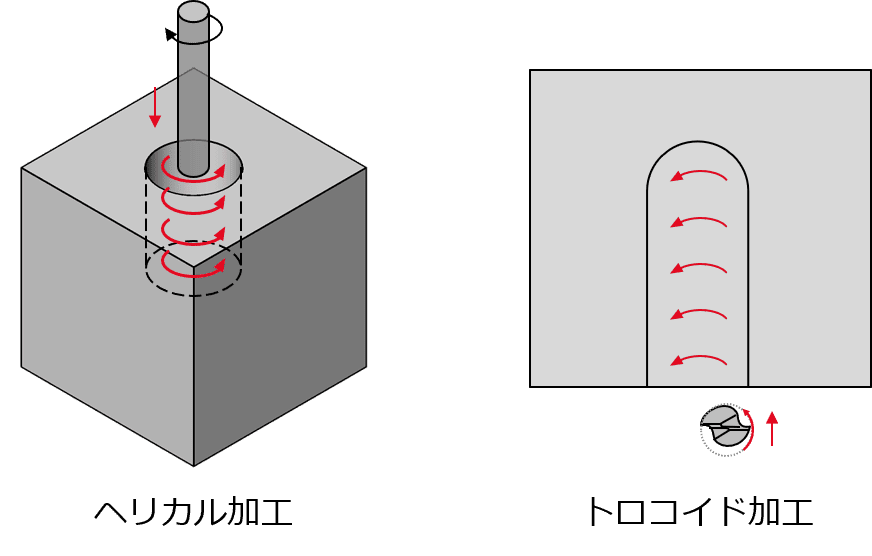

しかしCAMを活用すれば、例えば「ヘリカル加工」や「トロコイド加工」など、たわみやひずみの防止に役立つ加工法の設定を、簡単に行うことができます。

ヘリカル加工は、回転する工具を大きな円を描きながら進入させて切削する加工法です。トロコイド加工は、工具を進入させた後、円弧を描きながら切削する加工法です。

これらの加工法では、工具の切込みが一定になるため、工作物に加わる負荷も一定になります。その結果、ひずみが抑えられ、精度が安定し、不良品率を大きく下げることができます。

ヘリカル加工やトロコイド加工は、CAMなしでも実施可能ですが、プログラムが非常に複雑で、手入力だと入力作業が膨大になってしまいます。一方で、CAMを使用すれば、NCデータを容易に作成でき、作業効率を向上させられます。

CAMの作業手順

CAMを使ってNCデータを出力するための工程を見ていきましょう。今回は、加工業者に依頼先から、3DCADデータが提供された場合の手順を例に説明します。

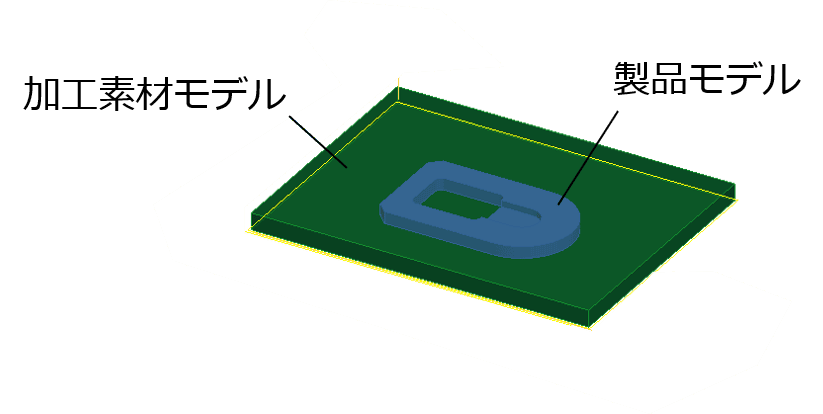

1.モデルと素材の配置

提供された製品モデルをCAMに落とし込みます。データの種類や破損などに注意して読み込みを行います。その後、必要に応じてモデリングの修正をする場合があります。

3Dモデルデータを読み込んだら、加工原点を設定し、切削する素材を配置します。

2.ツールパスの生成

モデルと素材の配置ができたら、次にツールパスを生成します。平面加工や穴あけ加工など、意図した加工方法をCAMに設定すると、システムが自動的にツールパスを生成します。

ツールパスができたら、シミュレーション機能を使って加工が問題なく行えるかを確認します。シミュレーションでエラーが発生した場合は、条件を再設定する必要があります。

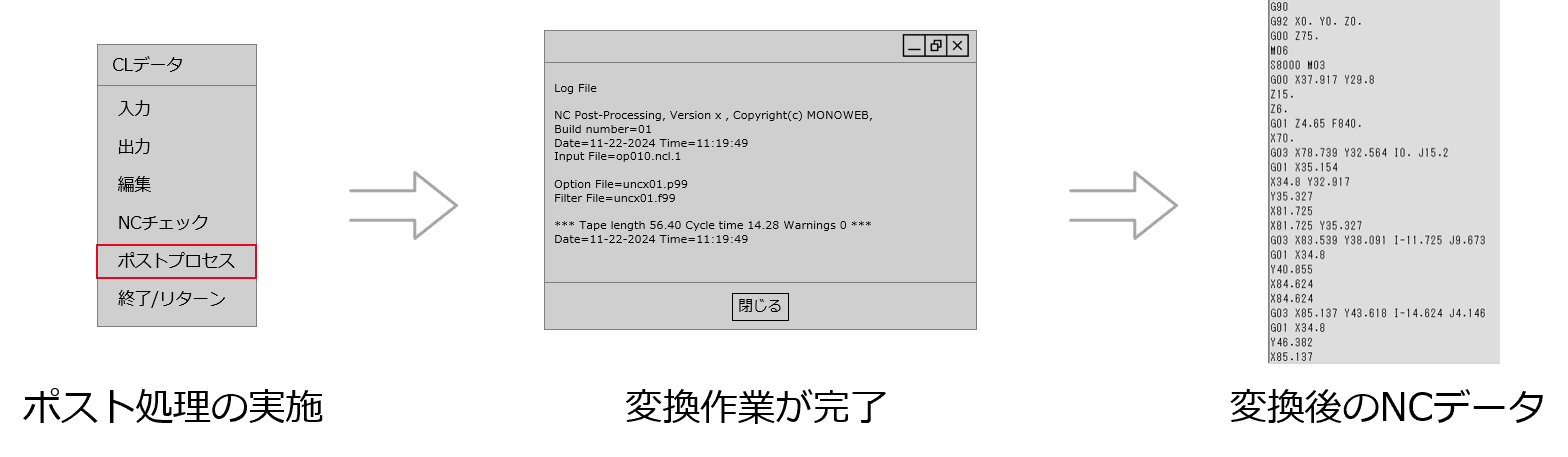

3.ポスト処理

CAMで作成したデータは、そのままではNC工作機械で使用できません。これは、工作機械ごとにXYZ軸の向きや設定が異なる場合があるためです。

そのため、各工作機械が理解できる専用の言語(コード)に変換する必要があります。この変換作業を「ポスト処理」と呼びます。ポスト処理を行うことで、CAMから出力されたデータが対応する機械で正しく動作するようになります。

例として、先ほどの「 5×M3 がX軸方向に一列に10mmずつ開いている場合」を見てみましょう。X軸のプラスマイナスの向きが先ほどとは異なる機械で加工する場合、以下のようにX軸の値がマイナスになるようにコードを変換します。

ポスト処理が完了した後、NCデータを対象の機械に入力し、加工を開始します。

コストからみるCAM

いろいろな機能があるCAMは決して安いものではありません。導入コストやそのCAMを使いこなせるように社員を育成するコストや時間を考慮すると、導入を躊躇する企業も少なくありません。

しかしながら私の経験上、手打ちによる作成よりも明らかに便利で、新人社員が入社しても一から言語やGコード等を覚えたりする必要がなく、CAMソフトの説明書を見ながら一緒に操作できたりと、育成の部分でも大いに役立っています。

とりあえずCAMソフトが使えるようになれば即戦力になり、会社にとっても利益を生みやすくなります。

私の会社でもよくやっていることですが、所有するCAMソフトの会社と連携して、使用しているこちら側からこういう加工ができるようにしてほしいとか、シミュレーション機能でもっと精密に確認できるようにしてほしいなどの要求をして、CAMソフトを「育てる」ということもやっています。

その積み重ねが、自分の会社をはじめ、日本の製造業のレベルを底上げして結果的に利益を生み出します。

まとめ

ここまでCAMについて話してきました。CAMソフトは所有している会社にとって心臓部と言っても過言ではありません。実際にどのCAMソフトを使っているかで、仕事の依頼が増えたり減ったりすることもあります。

また、現在の世界情勢をみても製品に対する要求がかなり多く厳しくなっています。その要求に応えていくためにも、CAMソフトの導入は必須だと思います。