投稿日:2025年02月03日

製品開発では、その製品が市場でどれくらいの時間で壊れるか(耐久寿命)を確認することが重要です。短時間で壊れればクレームとなり、頑丈すぎると過剰品質となって高価格なものになってしまうでしょう。

耐久性を確認するためには、市場で使われる負荷と同じ負荷を与えて壊れるまで試験を行えばいいのですが、それでは試験期間が長くなって発売日程に間に合わなくなります。

しかし、短い時間で終わらせるためには大きな負荷を与えれば短時間で壊れることは容易に想像できますが、その試験が妥当かどうかわかりません。

そこで、S/N曲線やマイナー則を使って寿命を予測し、試験期間を短い時間で行えるように試験方法を工夫します。

本記事では、S/N曲線とマイナー則の使い方について解説します。

このコラムを書いた人

小柳渉:歯車設計のスペシャリスト

大手機械メーカー10年中小メーカーで30年機械設計の経験を積み、現在はベンチャー企業で開発設計に従事。その間、試験装置なども設計。2次元CADや3DCADのCATIA、SOLIDWORKS、FUSIONを使用。ものづくりが好きで趣味はARDUINOを使った電子工作と旅行。失敗の数が成長の証。チャレンジに年齢は関係ないと信じて挑戦しています。

耐久試験は加速試験を行う

耐久試験を短時間で終わらせるために、市場で想定される負荷よりも大きな負荷を加えて行う「加速試験」を実施します。

ただし、その負荷条件が市場での実使用時における破壊時間を予測できるものでなければ、意味がありません。そこで、S/N曲線とマイナー則を用いて、実際の寿命時間を導き出します。

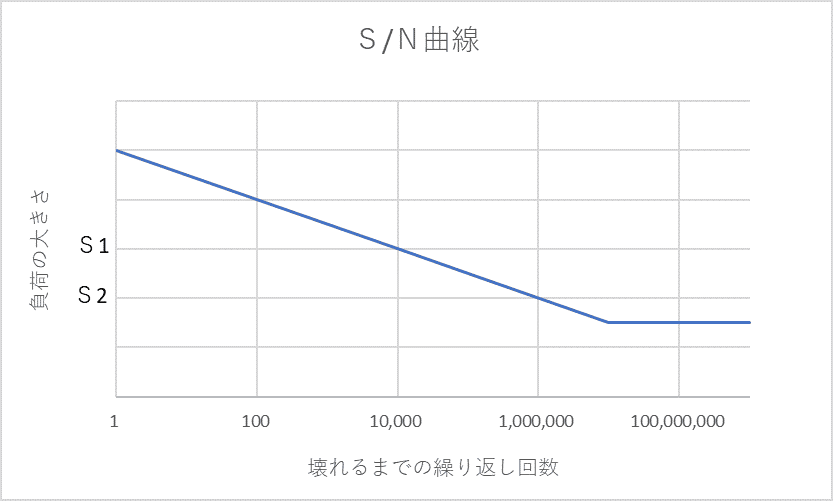

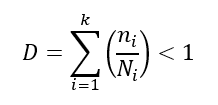

金属の疲労耐久試験の結果は、縦軸に負荷の大きさ、横軸に破壊に至るまでの負荷回数を取り、片対数目盛で表すことで、S/N曲線と呼ばれるグラフが得られます。

下のグラフは鋼のS/N曲線です。ばらつきはあるものの、鋼の場合、片対数グラフでは約1,000万回までは直線的に負荷が低下し、それ以降は負荷回数をいくら増やしても破壊しない、いわゆる疲労限度が存在します。

このグラフをもとに、加速試験で使用する負荷と回数から、市場での等価な負荷と回数を予測し、加速試験を実施します。

たとえば、100万回で破壊に至る負荷を S1 とした場合、1万回で破壊するために必要な負荷は S2 となることが、S/N曲線から読み取れます。

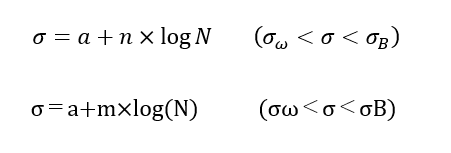

このグラフを式で表すと、以下のようになります。

この式に破壊に至る回数 N を代入することで、そのときの試験条件における負荷 を求めることができます。

σ:負荷

a ,m:定数

N :壊れる回数

σω:耐久限度

σB:引っ張り強さ

このことから、市場でS1の負荷で100万回の耐久性が求められる製品に対しては、S2の負荷を加えて1万回の試験を行い、破壊が生じなければ、市場環境でも壊れないと判断することができます。

この方法を用いれば、試験時間を1/100に短縮することが可能です。

寿命予測はマイナー則の考え方を使う

市場での負荷は、常に一定の大きさであるとは限らず、大きくなったり小さくなったりと変動するのが一般的です。

負荷条件に変動がない場合であれば、S/N線図を用いて加速試験時の負荷条件を計算し、その条件で試験を行うことも可能です。

しかし、多くの製品では負荷が変動するため、S/N線図だけでは寿命の予測が困難になります。

そこで、異なる大きさの負荷がさまざまな回数でかかるような使用環境における寿命を予測するために用いられるのが、マイナー則です。

マイナー則とは

マイナー則の計算方法

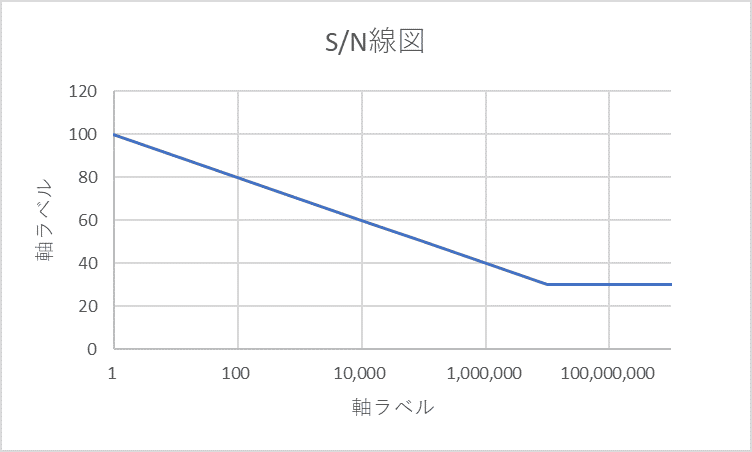

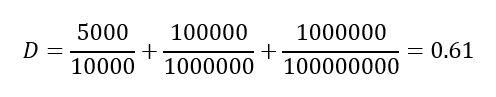

マイナー則は、負荷の大きさとその回数がわかっている場合に、疲労破壊が起こるかどうかを判定するための方法です。式で表すと以下のようになります。

この式で D を計算し、D<1 であれば破壊しないと判断できます。

D:ダメージ、ni : 大きさがσの負荷がかかった回数、Ni :σがかかった時のS/N曲線の回数

マイナー則の具体例

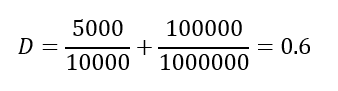

例として、下図のようなS/N線図を持つ製品に対し、

- 大きさ60の負荷が 5,000回

- 大きさ40の負荷が 100,000回

- 大きさ20の負荷が 1,000,000回

がかかった場合について、マイナー則に基づいて D を計算してみます。

負荷が60の時n=5000、40の時n=100,000です。また、上図(S/N曲線)より負荷が60の時N=10,000、40の時N=1,000,000です。

20の負荷は疲労限度にいかないので通常は考慮しません。上記の計算をするとD値が0.6なのでこの負荷では壊れません。

仮に1年でこの回数の負荷がかかるとすれば2年ではD値は2倍の1.2となるので壊れると推測されます。

市場でマイナー則を実測する方法

市場での負荷を実測するには、モデルケースとなる使用方法に対して、ひずみゲージや各種計測器を用いて負荷データを記録します。このようにして取得したデータに基づき、社内でモデルケースを想定し、一定時間の測定結果から繰り返し回数を推定することが可能です。

さらに、より実態に近いデータを取得するためには、市場で実際に使用されている製品に試験機器を取り付け、一定期間使用してもらった後に回収することで、使用状況に関する詳細なデータを収集することができます。

ただし、記録されたデータは負荷条件や発生頻度が非常に多岐にわたることが多いため、パソコンなどを使ってデータを整理・分類します。このように整理されたデータをもとに、マイナー則を用いて製品の寿命予測を行うのが一般的です。

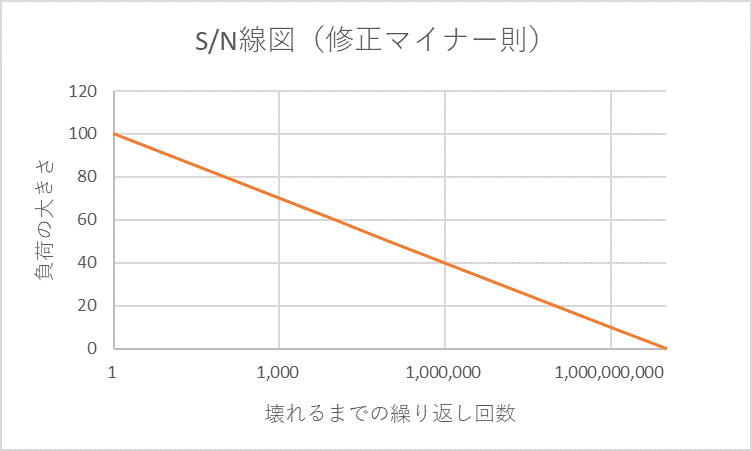

疲労限度以下を考慮する場合

マイナー則では、疲労限度以下の負荷は寿命に影響しないものとして無視されますが、より安全側に評価したい場合は、疲労限度以下の負荷も考慮する「修正マイナー則」を使用します。

同じ条件で修正マイナー則を用いてD値を計算すると以下になります。

計算の結果、修正マイナー則による D 値は、マイナー則よりも 0.01 大きくなり、寿命は やや短くなる結果となりました。ただし、その差は ごくわずかです。

まとめ

この記事で説明したことをまとめると以下になります。

- 製品の耐久試験をおこなうには、加速試験を行う

- 加速試験の試験条件は、S/N曲線を用いて求める

- 市場での負荷の大きさが一定ではない場合は、マイナー則または修正マイナー則を使って寿命を予測する

- 市場での負荷条件は、実測やモデルパターン負荷を使って求める

本記事では、金属疲労の耐久寿命を予測する際に必要となるマイナー則について解説しました。

市場での耐久時間を予測するための加速試験条件を検討する際の参考として、ぜひご活用ください。