投稿日:2022年05月19日

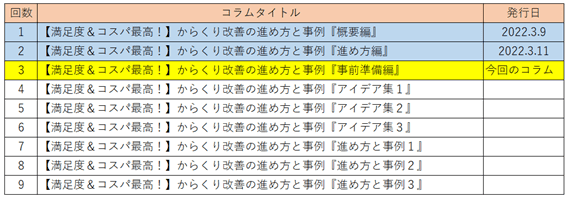

本からくり改善のコラムは、以下の様に9回に渡って連載を予定しています。

からくり改善の概要や進め方を知りたい方は、以下の目次を参照しバックナンバーをご参照ください。

過去2回のコラムでは、からくり改善の概要や改善の進め方の流れを説明しましたが、実務に使うには事前準備が無いと上手く進められない場合があります。

- 具体的な課題としては、現場ヒヤリングや現場調査で何を確認し、課題を整理し、仕様に落とし組むかが想像できない。

- 改善案の整理方法がわからない。

このため進め方の概要を理解しただけでは、実際に上手く進められない場合があります。

働き方改革が掲げられている現在、どの企業においても改善活動に無限に時間がある訳ではありません。

効率良く改善を進めるために、本コラムでは現場調査の準備や確認事項、課題整理方法についてご紹介します。

現場調査の確認事項と課題整理

現場状況は様々な種類がありますが、概ね以下の様に6つの事例に当て嵌めることが出来ますので、その確認事項や課題整理方法をご紹介します。

1.作業環境の調査

1)確認事項

①安全上問題がある作業の抽出

②3K作業の抽出

2)課題整理

上記の課題が抽出された際はリスクアセスメントを実施し、規程値以上のリスク値が高い場合に改善を実施する。定量的に現状レベルを数値化し、リスクが高い改善テーマに取り組む。

所定のリスクレベル以上の場合は、改善が必要と判断し改善に取組む。

リスクアセスメントの方法については、2021.11.15発行のメカトロ設計のリスク管理と安全ルールについて解説!を参照ください。

2.品質改善の調査

1)確認事項

①歩留りが悪い作業を抽出

②間違いが生じ易い作業を抽出

2)課題整理

①品質不良の頻度を数値化する。

②品質不良が発生した場合の影響をリードタイム、コストで評価する。

※コスト影響は数値で評価できるが、リードタイム増加による市場への影響を確認する。

上記のリスクを総合的に評価し、改善実施の判断に繋げる必要がある。

何故なら大量生産品における品質不良は、ラインアウトし代該部品と交換が容易だが、少量生産の製品においては、リードタイム増加は致命的な影響になる場合がある。

続きを読むには…

このページは 会員限定です。申し訳ございませんがお客様の権限では続きをご覧頂くことができません。続きは、会員登録(無料)してご覧ください

個人・企業・学校等60,000人が登録

MONO塾の無料会員になると、サイト内にある人気コラムなどすべてのコンテンツが読み放題です。学習に役立つテキスト全18シリーズも無料でダウンロードいただけます。

会員の方はログイン