投稿日:2024年12月30日

製品開発において、設計のリスク管理 は品質を左右する重要なプロセスです。特に機械設計者にとっては、設計変更がもたらす潜在的な問題をいかに早期に把握し、対策を講じるかが製品の信頼性と安全性を左右します。

そのために役立つ手法が「DRBFM(Design Review Based on Failure Mode)」と「FMEA(Failure Mode and Effect Analysis)」です。

DRBFMは「設計変更や使用環境の変化に焦点を当てる手法」で、FMEAは「製品全体を構造的にリスク評価する手法」です。どちらも設計の信頼性向上に欠かせないものですが、その違いと効果的な使い分けを理解している方は少なくありません。

本記事では、機械設計者目線でDRBFMとFMEAの特徴や実務での活用ポイントを解説し、設計現場でのリスク管理を強化するためのヒントをお伝えします。

このコラムを書いた人

武田(もの猫):機械設計のプロフェッショナル

製造業で10年以上にわたり機械設計に従事し、機械設計技術者試験1級を保有。基本設計から評価、量産までの工程を経験しています。若手技術者の育成や設計リーダーとしての役割も担い、幅広い業務での知見をもとに、実務に役立つ情報を発信することを目指しています。

DRBFMとは何か?

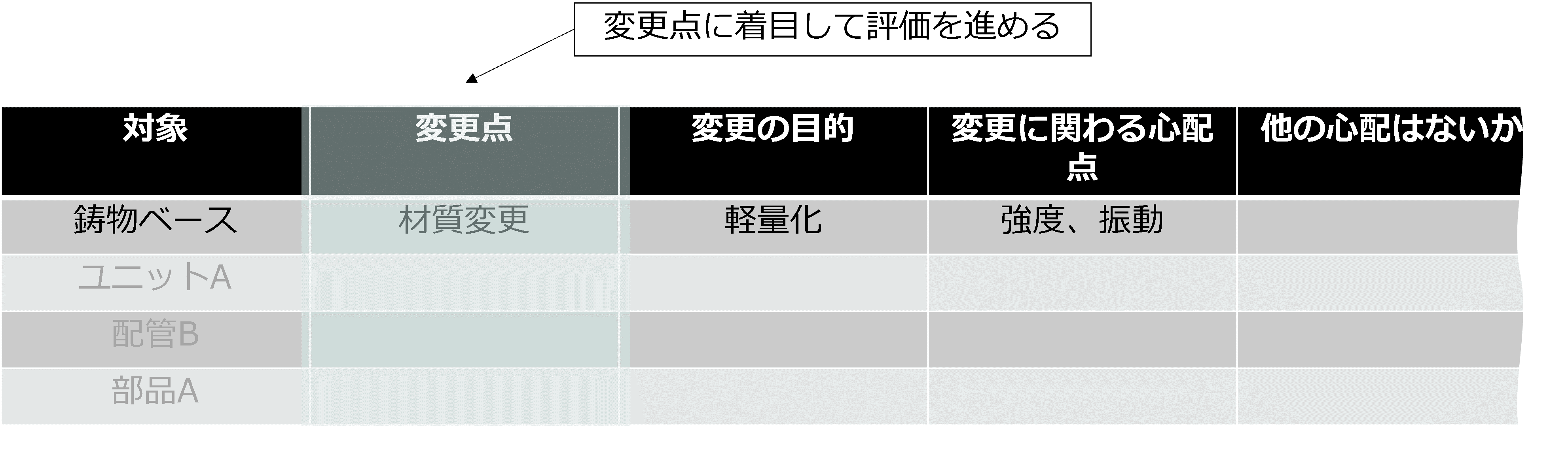

DRBFMは、設計の「変更点」や製品が使用される環境の「変化点」に着目し、そこで発生する潜在的な問題を予防的に議論する手法です。これにより、変更に伴うリスクを明確に把握し、対策を打つことで、不具合の発生を未然に防ぎます。

特に機械設計の現場では、新しい機能や仕様変更が多く発生するため、こうした変更点を的確に評価し、実際の使用条件でどのような影響が出るかを事前に考慮することが重要です。

例えば、製品の材質変更や形状変更など、わずかな変更でも、その影響は予想以上に大きくなる可能性があります。

変更箇所のみならず、関連する機能や他の部品との相互作用も含めて多角的に議論することで、予想外のリスクを軽減できるのがDRBFMの強みです。

FMEAとは何か?

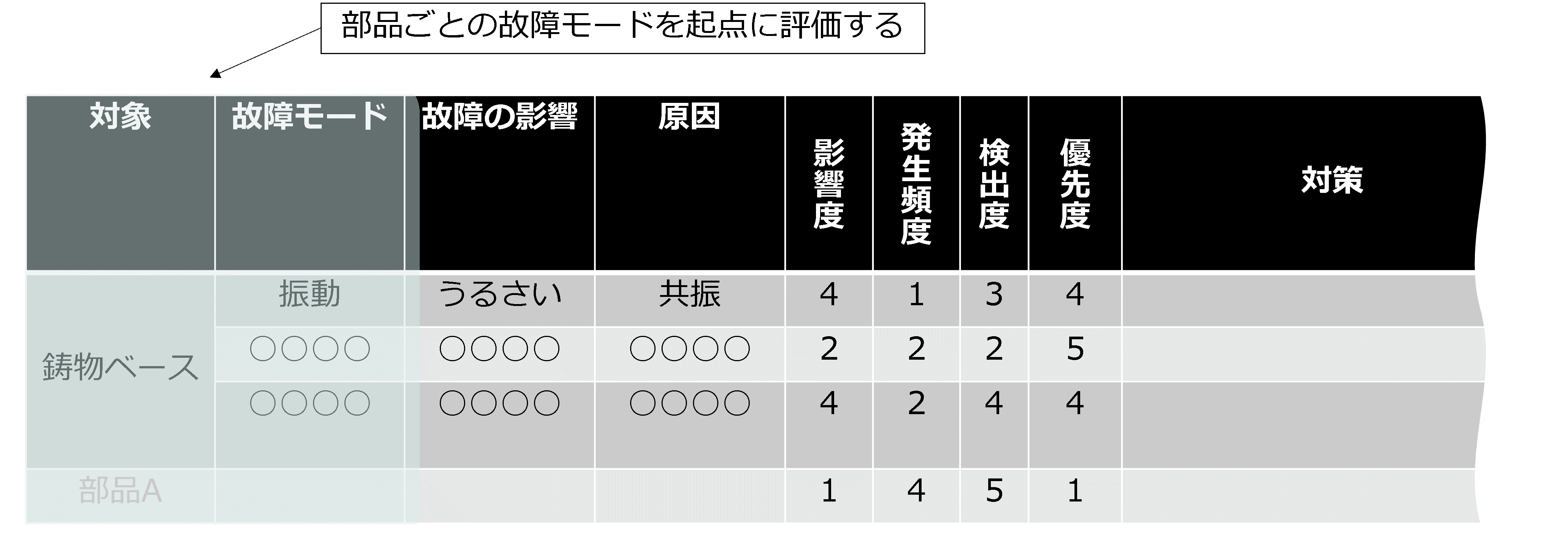

一方、FMEAは、製品全体を構造的に捉え、リスクを評価する手法です。FMEAでは、製品を構成する各要素について、「影響度」「発生頻度」「検出度」の3つの評価軸でリスクを分析し、優先度を定めて対策を検討します。

設計変更の有無に関わらず、全体構造の信頼性を確保する上で非常に有効な方法です。特に部品レベルでの不具合が重大なトラブルにつながりかねない製品においては、事前評価の重要な手法として広く活用されています。

また、FMEAは、組織全体のリスク管理を向上させるため、DRBFMのように個別の変更点にフォーカスするのではなく、製品全体に潜在するリスクを網羅的に洗い出し、トータルでの対策を講じるのに役立ちます。

FMEAについては以下の記事で詳しく解説しています。

DRBFMとFMEAの違い

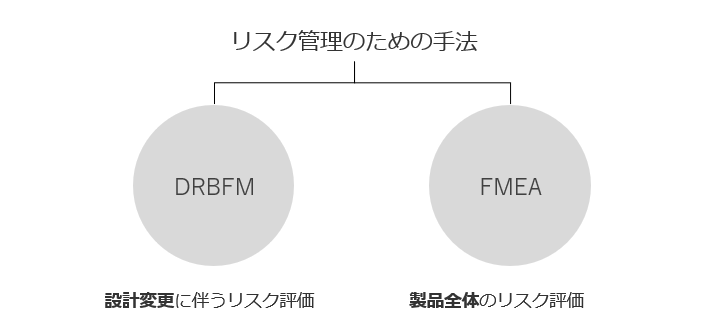

DRBFMとFMEAはどちらもリスク管理のための手法ですが、アプローチに違いがあります。

DRBFMは設計変更や変化点に焦点を当て、その影響を議論・検討します。したがって、設計変更に伴う特定のリスクを詳細に評価したい場合に効果的です。

一方でFMEAは、製品全体の構造的なリスクを包括的に見渡し、構造の信頼性を確保するための手法です。そのため、特定の変更点がない場合でも、全体的な信頼性を確認するために実施されます。

たとえば、新製品の開発では、まずFMEAを用いて製品全体のリスク評価を行い、その後、DRBFMで仕様変更に伴う具体的な変更リスクを洗い出すといった併用が効果的です。

機械設計者が知るべき活用のポイント

DRBFMとFMEAは、製品開発や設計変更のリスクを管理するために多くの企業で導入されていますが、実際の現場でどのように活用すれば効果的でしょうか。

特に機械設計者にとっては、これらの手法を理解し、具体的な設計プロセスに組み込むことが製品の信頼性を確保する鍵となります。

DRBFMでは設計変更に伴うリスクを重点的に評価し、FMEAでは製品全体の構造的なリスクを洗い出しますが、それぞれに特有の手順や管理ポイントがあります。

以下では、機械設計者として押さえておきたいDRBFMとFMEAの実務での活用方法を具体的にご紹介します。

設計変更でのリスクを見逃さない工夫

DRBFMの効果を高めるためには、変更点の洗い出しと二次的影響の漏れを防ぐことが重要です。設計変更を行う際、変更点にとどまらず、その変更が引き起こす副次的な変化も含め、広範囲にリスクを確認する必要があります。

特に、副次的な影響を見逃さないようにチェックリストを活用し、事前のリスクの洗い出しに力を入れることで、設計変更による後戻り作業の削減に繋がります。

部門間協議の促進のための工夫

DRBFMとFMEAでは、設計チームだけでなく、製造、生産技術、品質保証などの関連部門も参加する形で協議が行われます。これにより、設計者だけでは気づけない製造上の課題や品質面でのリスクが議論に反映され、設計の信頼性が向上します。

事前に資料を共有し、各部門からの改善策がスムーズに出せるよう準備を行うことが成功の鍵です。

PDCAサイクルの徹底ための工夫

DRBFMとFMEAの議論結果を設計に反映する際、PDCAサイクルを意識し、次回のデザインレビューで対応結果の確認を行うなど、改善が継続して行われる仕組みを取り入れます。

議論の内容が反映され、担当や期限が明確化されることで、変更に伴う対策が管理しやすくなり、設計の完成度も向上します。

最後に

DRBFMとFMEAは、リスク管理の異なる側面を持ちながら、どちらも設計の信頼性向上に欠かせない手法です。

機械設計においては、製品の変更点に注力するDRBFMと、製品全体の構造的リスクを評価するFMEAを併用し、相互補完的に活用することで、より高度なリスク管理が実現します。

これらの手法の使い分けを通じて、機械設計者はより堅牢で信頼性の高い製品設計に近づくことができます。また、各部門との連携を強化し、改善を効果的に進める体制を整えることで、設計の効率と精度が一層高まるでしょう。