投稿日:2025年01月16日

「スキルアップが必要といわれるけれど、実際どこに重点を置くべきなのか」と迷う設計者は少なくありません。

現場では、短納期、コスト削減、高品質といった厳しい要請が絶えず押し寄せ、技術の高度化や社会的課題への対応が求められています。その中で、有効なスキルを身につけることが、成果を生む決め手になるでしょう。

現在では、デジタル技術の浸透や顧客ニーズの多様化、さらに「物」から「サービス」へと広がる価値創造の潮流が進んでいます。これにより、設計者に必要な知識・能力の幅が急速に拡大しています。

本記事では、このような背景を踏まえて、現場で活躍するために不可欠な機械設計スキルの本質を解き明かします。

このコラムを書いた人

機械設計のプロフェッショナル

製造業で10年以上にわたり機械設計に従事し、機械設計技術者試験1級を保有。基本設計から評価、量産までの工程を経験しています。若手技術者の育成や設計リーダーとしての役割も担い、幅広い業務での知見をもとに、実務に役立つ情報を発信することを目指しています。

機械設計の現場で必要な4つのスキルとは

複雑な要求にさらされる機械設計の現場で成果を上げるには、基礎知識だけでは不十分です。

問題を正確に分析し、多彩な分野の知識を結びつける力が求められます。また、関係者とのコミュニケーションを図る力や、社会的責任を踏まえた倫理観など、より根本的なスキルも必要です。

ここからは、こうした本質的な能力について、順を追って掘り下げていきましょう。

問題解決力

機械設計の現場では、複雑な問題が絶えず生じます。設計者には、まず問題の本質を明確にし、その背景にある要因や制約を的確に洗い出して課題を整理する力が欠かせません。

特に、短納期や低コスト、高品質といった相反する要求が絡む場合、課題を細かく分解し、複数の解決策を検討・評価する柔軟さが求められます。

たとえば、仕様変更が頻繁に起きるプロジェクトでは、設計者がスピーディに代替案を提示することでリードタイムを短縮したケースがあります。

こうしたアプローチは、複雑な問題に直面しても、最適な解決策を導くうえで大きな武器となるでしょう。

知識の幅と統合力

機械設計者には、機械工学や材料力学、制御工学、電気電子工学といった基礎分野に加え、新技術への迅速な適応力が求められています。

さらに、異分野を組み合わせて新たな価値を創出する「設計知の融合」を実現するには、継続的な学びと研鑽が欠かせません。

各国・各地域の法規制や社会・環境条件にも精通し、デジタル技術や気候変動対応など、考慮すべき領域を取り込む必要があります。

そのため、情報化やパラメトリック設計を活用し、広範な知識を整理・統合する体制を整えることが不可欠です。

コミュニケーション力

設計者が持つ意図を図面や仕様書を超えて正確に伝える力が求められます。

製造部門や顧客との対話は設計の成功に直結しており、定期的なコミュニケーションが不可欠です。設計意図の共有が不足すると、製造段階でミスが生じ、手戻りのリスクが高まります。

たとえば、設計者が自ら製造現場に足を運び、作業者と図面を見比べながら設計意図を確認すれば、部品加工のミスを未然に防止できます。

このような積極的なコミュニケーションは、リードタイムを短縮し、品質向上にも大きく寄与するでしょう。

倫理

製品の価値や品質は、設計段階で大部分が決まります。

そのため、機械設計者は多忙な業務の中でも、公衆の安全や健康、環境保全を最優先に考えなければなりません。さらに、社会・文化への影響に配慮することも求められます。

また、関係法令の順守や責任範囲の明確化も重要です。 正しい倫理観に基づいて業務を進めることで、設計者は健全な製品開発を促し、組織や製品への社会的信頼を築くことができます。

個人のスキルで解決できない課題は組織力・仕組化で乗り越える

優れた設計者でも、内容が複雑化すれば、個人の力だけでは乗り切れない場面が出てきます。こうした局面では、組織としての枠組みや仕組みを整え、プロセス全体を最適化することが重要です。

品質機能展開とコンカレントエンジニアリングの導入で設計力向上

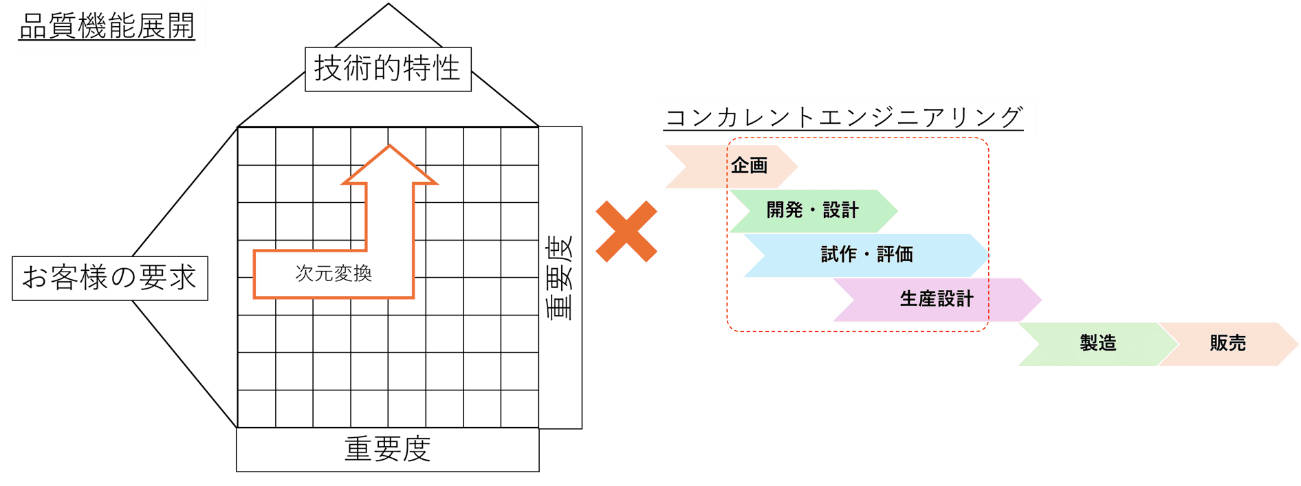

組織で設計に取り組むときは、品質機能展開(QFD)やコンカレントエンジニアリング(CE)といった手法が欠かせません。

品質機能展開(QFD)とは、お客様が求める品質や機能を開発初期に明確化し、それを技術的特性へ反映する手法です。

これによって、最初に何を優先して解決すべきかが明らかになり、後工程での手戻りを減らしてリソース配分を最適化できます。さらに、設計チーム全体が同じ視点を共有することで、効率的なプロセスの土台が築かれます。

一方、コンカレントエンジニアリング(CE)とは、企画から販売までの各プロセスを並行して同時進行させる手法です。これにより、開発期間を短縮し、段階ごとの情報を相互にフィードバックできるようになります。

CEの導入により、下流工程で生じる問題を上流工程で修正し、トラブルをより根本的に解決できます。また、関係部門の密接な連携により、従来は見落としていたリスクにも気づきやすくなります。

ただし、複数工程が同時に走る環境では設計変更が広範囲に波及するため、QFDで明確化した課題や諸元を的確に管理することが欠かせません。

QFDとCEを組み合わせれば、顧客の要望に沿った設計を効率的に推進でき、情報共有や判断精度の向上が可能です。

標準化とモジュール化で設計力向上

組織で設計に取り組むときは、標準化やモジュール化といった手法も欠かせません。

標準化とは、複数の製品において部品やユニットに互換性をもたせ共通化することによって設計及び生産の効率化を実現する⼿法です。

これにより、共通部品やモジュールを活用して新規設計箇所を減らし、設計者はより付加価値の高い業務に専念できます。

標準部品は多くの実績をもつため、品質が安定しています。さらに、加工や購買の一括化、在庫集約によるコスト削減が進み、全体としての信頼性や経済性向上にもつながります。

一方、モジュール化は製品を機能ごとに独立した部品やユニットとして構成し、必要に応じて組み合わせる手法です。これにより、市場要求の変化に合わせて製品を素早く開発・投入でき、幅広い顧客ニーズにも柔軟に対応できます。

標準化やモジュール化を進める際の注意は、設計者の自由度を奪ってしまわないようにすることです。

そのために、教育や標準部品・モジュールの充実、アクセスしやすいデータ管理環境の整備が重要となります。変更履歴や改善点を継続的に蓄積・更新すれば、独自設計への依存が減り、全体最適を実現できます。

こうして、標準化とモジュール化が進めば、設計力は大幅に向上し、より高品質な製品をより早く市場へ提供できます。

最後に|これからの機械設計に求められる姿勢

機械設計の現場は、多様な要求と変化が交錯する厳しい環境です。

このような状況で成果を出すには、個々の設計者が問題解決力や幅広い知識の統合力、効果的なコミュニケーション力を備えることが不可欠です。さらに、公正で持続可能なものづくりを実現する倫理観も求められます。

加えて、QFDやコンカレントエンジニアリング、標準化やモジュール化といった組織的な仕組みや手法を取り入れることが重要です。

これにより、個人の努力を最大限に生かせる体制を整えることができます。

これらの取り組みは、個々のスキルアップだけでなく、組織全体の競争力強化にも直結します。最後に求められるのは、学び続ける姿勢です。

成果を上げ評価されるのは、挑戦し続けた人であり、その歩みが組織の未来を切り拓きます。

「スキルアップはしんどいけど、最後に評価されるのは学び続けた人。設計者としての価値を高めるのは、あなた自身です。」 今、できる一歩を踏み出しましょう。