投稿日:2022年05月05日

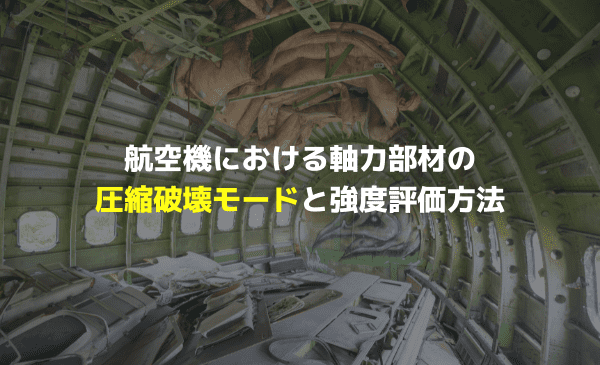

航空機において引張・圧縮荷重を受ける軸力部材は多くありますが、圧縮荷重による破壊モードは、引張荷重による破壊モードに比べて不安定現象(座屈)を考慮する必要があるため、引張荷重を受ける場合よりも注意が必要です。

このコラムでは航空機における、軸力部材に圧縮荷重が負荷される時の強度評価方法を解説しますが、軸力部材は航空機に限らず、トラスの部材や構造を結合する棒材などといったさまざまな機構に用いられる基礎的な機械要素です。

普段の業務において、航空機以外の製品における強度評価を行っている方も、是非本コラムを参考に、軸力部材に圧縮荷重が加わった時の破壊モード及び強度評価方法を把握し、業務に役立てて下さい。

(なお、本コラムに用いる数式は、「航空機構造解析の基礎と実際:滝敏美著」を参照しています。)

このコラムを書いた人

強度、振動解析の専門家

計算力学技術者(固体)、(振動)の1級を保有。航空機メーカーで10年、自動車メーカーで3年、それぞれ強度と振動の解析業務を担当する。現在は車載機メーカーで製品の強度・振動の保証業務の取りまとめ役。過去の経験や専門知識を活かして、悩める設計初心者に情報を発信する。趣味はサイクリング、2児の父として家庭と仕事の両立に日々邁進中。

航空機における軸力部材

軸力部材とは?

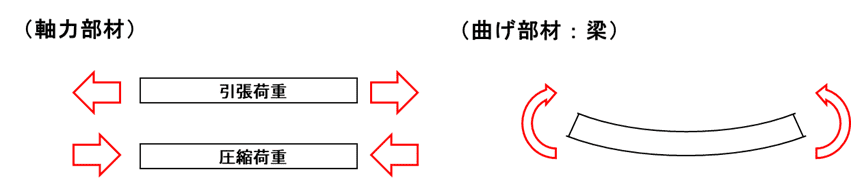

軸力部材とは、主に軸方向の荷重を受け持つ部材のことです。

一方で、軸に対して垂直方向の荷重が働き曲げモーメントが発生する部材を曲げ部材(梁)と呼び、一般的に多くの構造物は「軸力部材」及び「曲げ部材」によって構成されます。(航空機や車は、軸力・曲げ部材に加えて「外板」を含む「セミモノコック構造」で構成されます。)

以下に、軸力部材だけを用いた代表的な構造である「トラス構造」を用いた橋を示します。

トラス構造は、軸力部材を3角形に結合することで、部材に曲げモーメントが発生しないようにした構造のことです。

トラス構造は橋以外に、「鉄塔」「自転車・バイクのフレーム」などの構造物に使用されています。

航空機の構造

航空機の構造は主に、客室や貨物などを載せるスペースとなる「胴体」と、主翼や尾翼などの揚力を発生させるための「翼」に分けられます。

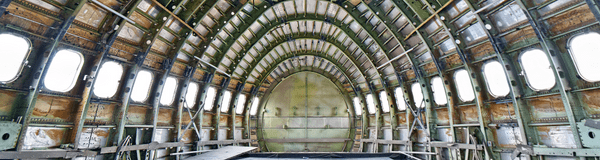

胴体は乗客や貨物を載せる部分のことで、現代の多くの旅客機や輸送機は、広い空間を実現できる「セミモノコック構造」を採用しています。

セミモノコック構造は、胴体外形を維持するための「フレーム」、軸方向の荷重を受け持つ「縦通材(じゅうつうざい)」、曲げ・ねじり・せん断荷重を受け持つ「外板」から構成されます。

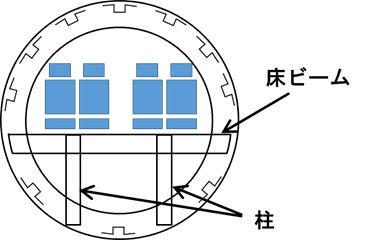

民間機の胴体は床で上下に分割されており、客室や操縦席を床上に、貨物室を床下に配置します。

翼には機体を浮かせる揚力を発生させる「主翼」と、水平飛行を安定させるための「尾翼」があり、断面形状を維持するための「リブ」、長手方向に延びる「縦通材」、そして「外板」で構成されます。

翼も胴体と同じようにセミモノコック構造をとることが多いですが、グライダや軽飛行機などの小型機の一部では「トラス構造」が用いられています。

航空機の構造に用いられる軸力部材

民間機の胴体や翼はセミモノコック構造をとることがほとんどです。

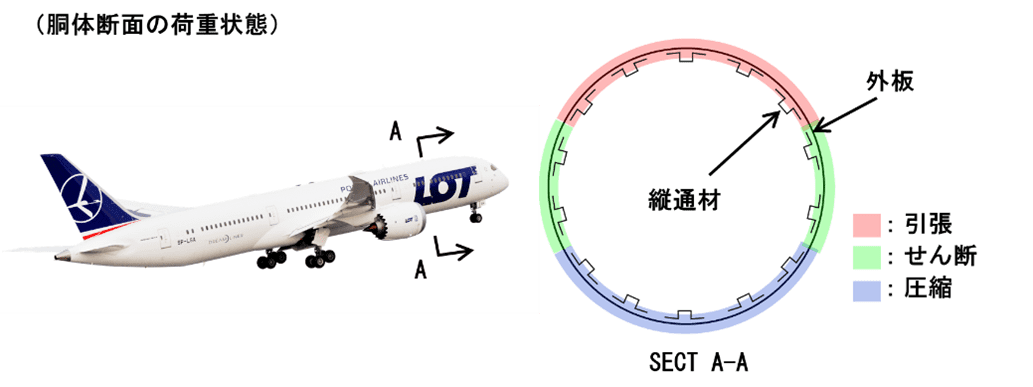

セミモノコック構造のミクロな領域における荷重状態に着目すると、胴体が受ける自重による曲げモーメントは上部が引張荷重、下部が圧縮荷重、側部がせん断荷重にそれぞれ分解されます。

したがって胴体の軸方向に配置される縦通材は、軸力部材として計算します。

これは主翼や尾翼も同様で、胴体とは荷重状態が上下逆転し、上部が圧縮荷重、下部が引張荷重を受けます。

また、座席や乗客の重量を支えるための床の骨組みの中で縦方向の荷重を受ける「柱」も軸力部材とみなされます。

軸力部材の圧縮破壊モード

軸力部材の圧縮破壊モード一覧

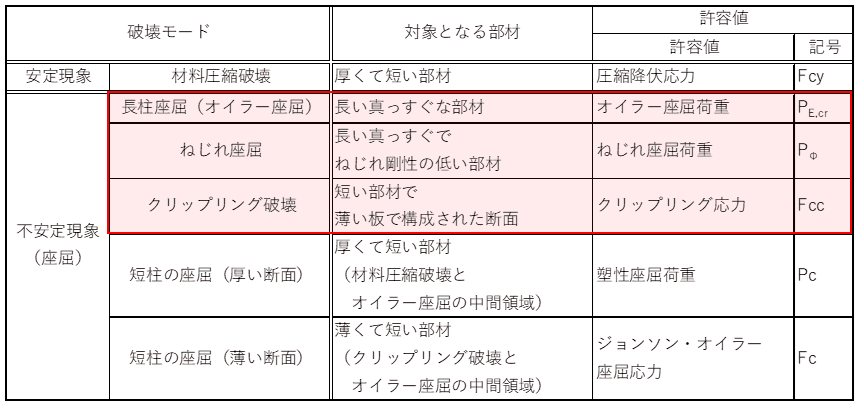

軸方向に引張荷重を受ける部材の破壊モードが非常に単純であることに対して、軸方向に圧縮力を受ける部材の破壊モードにはさまざまな種類があります。

以下に、軸方向に圧縮荷重を受ける部材の破壊モード一覧を示します。

続きを読むには…

このページは 会員限定です。申し訳ございませんがお客様の権限では続きをご覧頂くことができません。続きは、会員登録(無料)してご覧ください

個人・企業・学校等60,000人が登録

MONO塾の無料会員になると、サイト内にある人気コラムなどすべてのコンテンツが読み放題です。学習に役立つテキスト全18シリーズも無料でダウンロードいただけます。

会員の方はログイン