投稿日:2025年04月24日

製品開発の世界では、形状を具体化する前に機能や性能を検証したいというニーズが急速に高まっています。

とりわけ、開発工程の早期段階から全体の挙動を評価し、設計変更にかかるコストや手戻りを大幅に減らすフロントローディングの考え方が注目される中で、1DCAEが重要な役割を担いつつあります。

本記事では、1DCAEの基本をはじめ、3DCAEやMBDとの違い、そして1DCAEを導入することで期待できる効果や留意点を解説していきます。

このコラムを書いた人

武田(もの猫):機械設計のプロフェッショナル

製造業で10年以上にわたり機械設計に従事し、機械設計技術者試験1級を保有。基本設計から評価、量産までの工程を経験しています。若手技術者の育成や設計リーダーとしての役割も担い、幅広い業務での知見をもとに、実務に役立つ情報を発信することを目指しています。

1DCAEとは

まずは1DCAEについての基本を押さえましょう。

1DCAEの定義

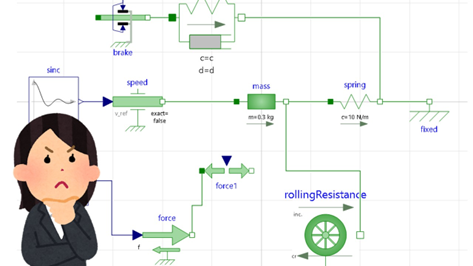

1DCAEは、設計の上流段階から適用可能な設計支援の考え方・手法・ツールを指します。

名前に「1D(一次元)」とありますが、実際には空間的な1次元を意味するわけではなく、「機能をシンプルかつ本質的に捉える」という発想に由来します。

1DCAEの目的

1DCAEを利用する目的は、大きく次の2つが挙げられるでしょう。

上流設計への適用

設計初期に製品の要件や機能をまとめ、システム全体を俯瞰できる簡潔なモデルを作成します。例えば、油圧ショベルの開発では、油圧ポンプやシリンダ、バルブの流量特性、エンジンの出力特性、制御ログなどを1DCAEツールに入力し、試作前に動特性を検討します。

全体最適設計の実現

形状を作り込む前に、「製品としてどのような機能・性能を発揮させるべきか」を数理モデルで表し、複数分野を統合したシミュレーションを行うことで、全体最適化につなげます。

従来の設計プロセスでは、詳細設計後に不具合が発覚して大幅な設計変更を余儀なくされることも多く、コストや開発期間が膨らむ一因でした。

1DCAEを活用すれば、概念設計や機能設計の段階で問題点を発見でき、手戻りを最小限に抑えられるようになります。

1DCAEと3DCAEの違いとMBDとの関連性

3DCAEとの違い

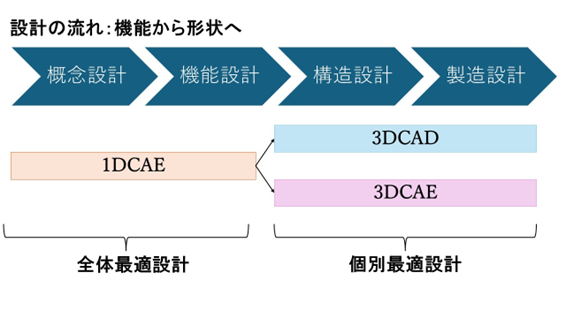

1DCAEが「機能を考える」CAEだとすれば、3DCAEは「形を考える」CAEとなります。

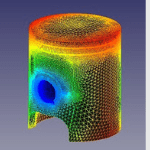

自動車のエネルギー管理の設計例では、まず、1DCAEでエネルギーの流れや制御戦略を検討します。次に、3DCAEで個々の部品レベルの応力解析・熱解析を行うという手順でそれぞれのCAEが活用されます。

下記に1DCAEと3DCAEの特徴比較表をまとめました。

| 項目 | 1DCAE | 3DCAE |

| 主な対象 | システム全体の機能 | 部品レベルの詳細設計 |

| 設計段階 | 概念設計・機能設計など上流工程 | 詳細設計・構造設計など下流工程 |

| 解析内容 | システム全体の挙動・制御 | 部品単位の構造解析・応力解析 |

| 例 | 車両のエネルギーフロー解析 | エンジン部品の応力解析 |

このように、1DCAEと3DCAEは対立するものではなく、互いに補完し合う存在です。連携して活用することで大きな効果を得られるでしょう。

具体的には、1DCAEから得られた仕様やパラメータを3DCAEに渡し、部品の詳細設計や実際の寸法検討を行います。検討結果を踏まえて、再度1DCAEでシステム全体を評価するというサイクルが一般的です。

MBD(Model Based Development)との関連性

MBD(モデルベース開発)とは、システム開発であらかじめモデルを構築して動作をシミュレーションし、問題点を検証・修正しながら進める開発手法です。

MBDの中でシステム全体をシミュレーションする手法として1DCAEが存在します。一方、3D形状を前提とする有限要素法モデルを3Dモデル、シミュレーションツールを3DCAEと位置づけるのが一般的です。

1DCAEによるシステム全体の動作検証 → 3DCAEによる各部品の詳細設計という流れは、MBDの代表例といえるでしょう。

1DCAEで期待できる効果3選

1DCAEを導入すると、次のような効果が得られます。

設計の手戻り削減(フロントローディングの実現)

従来の設計プロセスでは、詳細設計後に不具合が見つかり、大きな変更を余儀なくされることが少なくありませんでした。

1DCAEを活用すれば、フロントローディングの考え方を実践できるため、設計の初期段階で問題を洗い出し、変更を最小限に抑えることが期待できます。

例えば油圧ショベルのシリンダ選定では、流量特性や応答速度を初期段階でシミュレーションすることで、ポンプ容量の選定ミスを回避しやすくなります。

システム全体の最適化(全体適正設計の実現)

1DCAEを活用すれば、個々の部品を最適化するだけでなく、全体のバランスや相互作用を考慮したシステム全体の最適設計が可能になります。

たとえば医用機器の開発では、コスト面と性能面をパラメトリックに比較検討しながら、最善の設計案を導き出すことができます。

また、メカ・エレキ・ソフトを同時に扱えるため、電動車両のエネルギーマネジメント設計のように複数領域をまたぐ検討にも対応できます。バッテリの制御(エレキ・ソフト)と車両の走行特性(メカ)を一貫して評価することで、相互作用まで含めた最適化を行うことが可能です。

コスト削減と開発期間短縮

従来の開発プロセスでは、試作車を用いた性能試験に多大なコストと時間がかかっていました。しかし、1DCAEを活用すれば試作前にシミュレーションで性能を検証できるため、コスト削減と開発期間短縮が可能です。

例えば、油圧ショベルの開発では、シリンダの動作特性を1DCAEで事前に解析し、最適な油圧制御を決定したうえで実機試験を行う方法が確立されています。これにより、試作回数の削減と設計品質の向上が両立できるようになっているのです。

1DCAEを行う際の3つの留意点

1DCAEを導入することで得られる効果は大きい一方、次の点に注意が必要です。

モデル化範囲と抽象度の見極め

モデル化の範囲やレベルを決める際は、取り扱う物理特性や制御ロジックをどこまで反映するかを慎重に検討し、過不足をなくすことが重要です。

たとえば、油圧回路で配管損失や弾性をまったく考慮しないと実機との誤差が大きくなります。しかし、あまりに細部まで反映しすぎるとモデル構築や解析に過度の時間と手間を要してしまいます。

適切なバランスを見極めることで、実際の挙動を十分に再現しつつ、効率的なシミュレーションが行えます。

3DCAEとの連携で実現性を図ること

1DCAEで導き出した仕様やシミュレーション結果をもとに、3DCAEによる詳細形状の検討に活用できるように配慮が必要です。

もしこの連携が十分に機能せず、1DCAEの成果を3D設計段階に活かせないと、全体機能としては最適でも部品レベルでの実現性が得られません。結果として、手戻りが発生するリスクが高まります。

「絵に描いた餅」「机上の空論」にならないように注意しましょう。

ツール選定と運用方法

1DCAEに用いられるツールは、OpenModelicaやMATLAB/Simulink、GT-SUITEなど多岐にわたります。それぞれ得意とする分析領域や操作性が異なるため、対象となる製品の特性や社内で保有しているスキルとの相性を考慮しながら、最適なツールを選定することが重要です。

最後に|全体最適を考える機械設計者を目指そう

1DCAEは、「機能を考える」CAEとして上流段階から製品全体を見渡し、早期に最適解へ近づくための強力なツールです。

従来の3DCAEが苦手とする「形が未確定な段階での機能検討」や「異分野統合シミュレーション」に対応できる点が大きな強みと言えます。

- 手戻り削減

- システム全体の最適化

- 異なる分野の統合設計

- コスト削減と開発期間短縮

これらのメリットを十分に発揮するには、モデル化レベル・パラメータ設定・ツール連携などのポイントを押さえることが不可欠です。

さらに、3DCAEと組み合わせることで、製品開発の効率と品質を飛躍的に高めることが期待できます。

今後、機械設計だけでなく多様な産業分野で1DCAEの重要性はますます高まるでしょう。エンジニアとしては1DCAEの知識と活用スキルを身につけ、製品開発における全体最適設計へとつなげていくことが求められます。