投稿日:2024年08月19日

多くの機械や構造物が受ける荷重は一回で破壊するような大きな荷重よりも周期的に発生する繰り返し荷重や変動荷重のため、製品の強度設計において疲労設計は非常に重要です。

しかし、疲労破壊は一発破壊のような瞬間的に発生する破壊ではなく、徐々に進展し、段階的に破壊していく現象であるため、様々な条件を考慮する必要があります。

本コラムでは、疲労設計をする際の注意点について設計者が気を付ける点をまとめました。

疲労設計の初心者だけでなく、疲労設計経験者も自分の知識を確認するためにも是非参考にしてみてください。

このコラムを書いた人

強度、振動解析の専門家

計算力学技術者(固体)、(振動)の1級を保有。航空機メーカーで10年、自動車メーカーで3年、それぞれ強度と振動の解析業務を担当する。現在は車載機メーカーで製品の強度・振動の保証業務の取りまとめ役。過去の経験や専門知識を活かして、悩める設計初心者に情報を発信する。趣味はサイクリング、2児の父として家庭と仕事の両立に日々邁進中。

疲労設計の注意点

材料特性の理解

疲労設計を行う際に最も用いられるパラメータとして、材料ごとのS-N線図があります。

S-N線図はよほど資金力のある企業であっても、自社で実験して取得することは少なく、研究所や書籍などで公開されているデータを使用することが多いのではないでしょうか?

しかしS-N線図は取得した時の荷重の向きや周波数、応力比などによって異なるため、引用するデータがどのような環境下での試験結果なのか把握する必要があります。

また、疲労試験は破壊までのばらつきが大きい試験であるため、S-N線図を取得するには十分な数の試験データが必要となります。

公開されているようなデータはS-N線図自体の信頼性を疑う必要はありませんが、出どころ不明のデータの扱いには十分な注意が必要です。

扱うデータの真偽性を確かめるための一つの目安として、特定の材料では引張り強さが一定の大きさとなるまでは、引張り強さと疲労限度が比例関係にあることを覚えておくとよいでしょう。

例えば鋼の場合、材料や熱処理に関係なく、引張り強さ:σtと回転曲げ疲労限度:σwの関係は、引張り強さが1400MPa(疲労限度が700MPa)までは、σw ≅ 0.5σtの関係となります。

また、アルミニウムの場合、引張り強さが325MPa(疲労限度が130MPa)までは、σw ≅ 0.4σtの関係となります。

応力集中

応力集中は切り欠きや円孔などの荷重を受ける部材の形状が急変する部分や、剛性が不連続な部分に高い応力が発生する現象です。

応力集中部に発生する高い応力が繰り返し発生することで疲労破壊が起きるため、できるだけ応力が集中しない構造を把握しておくことが、製品の信頼性を高めた設計をするうえでは重要です。

例えば下図のような凸型形状が引っ張られる場合を考えてみましょう。

このような形状で角部に応力が集中する要因は、外力が発生する凸部と一般部の断面が急激に変化することなので、角部のrを可能な限り大きくすることで応力集中を低減することができます。

しかし、実際の設計では必ずしもrを十分大きくとることができない場合もあります。

そのような場合は、下図のように形状を工夫することでrを取り、応力集中を低減させることができます。

ただ、この形状では一般部の断面積が減ることで応力自体が大きくなることに注意する必要があります。

有限要素法が用いられる以前は、一般部に発生する「平均応力」を算出し、形状の違いによって平均応力と最大応力の比を示す「応力集中係数」から最大応力を算出することが一般的でした。

しかし有限要素法が広く普及するようになると、応力集中部の応力値を直接求められるようになったため、どのような形状が疲労設計にとって有利不利かを判別する機会が少なくなっています。

疲労強度設計の経験が少ない設計者は、文献などで高い応力集中係数が発生する形状を学んでおくようにしましょう。

寸法効果

疲労強度は部品の寸法が大きくなるほど低下する傾向があります。これを「寸法効果」といいます

寸法効果が発生する要因には、「応力勾配の要因」と、「統計的な要因」の2種類があります。

応力勾配の要因

まずは応力勾配の要因を理解するために、下図のような断面形状が相似となる2種類の梁を曲げた場合を考えてみましょう。

どちらの梁でも最大発生応力は同じとします。

しかし寸法が小さい梁の場合、最大応力は同じでも寸法が大きい梁に比べると応力勾配が急になるため、梁の表面の平均的な応力値は小さくなります。

疲労強度は表面の最大応力値ではなく、表面の平均応力または表面層の厚さによって決まるため、寸法が小さい方が疲労強度は大きくなります。

ただし、応力勾配による寸法効果が発生するのは曲げやねじりなどの応力勾配が発生する応力状態の場合であり、切り欠きの無い一様断面が引張・圧縮されるような場合には、応力勾配による寸法効果は生じません。

統計的な要因

次に統計的な要因ですが、これは材料の鋳造欠陥や溶接欠陥、加工傷などの材料のばらつきによって発生する疲労強度の低下です。

疲労強度は材料の最弱部によって決まるため、寸法が大きくなるほど最大欠陥が発生する確率が高くなり、疲労強度が小さくなります。

環境条件

製品の疲労強度は、実際に使用される環境条件を考慮して設計する必要があります。

例えば、エンジンの部品などの高温で使用される部品は、高温状態で荷重を受けるため、一般的なS-N線図ではなく、使用環境を模擬した状態で疲労特性を計測する必要があります。

特に、海水中や酸溶液中などといった、「腐食環境」での疲労強度を設計する場合には、一般的な疲労とは全く異なるため、注意が必要です。

腐食環境下では、疲労によって発生する亀裂だけでなく、先端が腐食による影響で溶解が起こるため、その相互作用によって亀裂が進展するため、疲労強度が低下します。

腐食による疲労破壊を完全に防止することは困難ですので、一般的には腐食する環境と要素部品が接触しないように、「防食」をするように設計します。

例えば、メッキなどの被膜形成や、腐食に強い合金を用いるなどの対策を行います。

表面粗さ

基本的に疲労破壊は部品の表面に発生するため、表面仕上げが荒い場合は疲労強度が低下します。これは、切削などの機械加工によって表面に微細な傷がつくことや、残留応力が発生するためです。

なお、疲労強度の低下の仕方は、引張強度が高い材料の方が大きくなります。

したがって、疲労強度を向上させるために引張強度が高い鋼材を使用する場合などには、特に表面粗さを指定する必要があります。

表面粗さによって発生する疲労強度の低下を抑えるための対策には、表面に窒化処理や浸炭、ショットピーニングや高周波焼き入れなどの表面処理を行う方法があります。

これらの対策をとることによって、部材表面の圧縮残留応力が生じ、疲労強度が向上します。

また、継手形状や表面状態の影響を特に受けやすい溶接部には、余盛部分をグラインダーなどで研削仕上げを施したり、余盛形状に丸みを付けたりすることで、疲労強度を改善することができます。

荷重の流れの把握する

疲労設計をするうえで最も大切なことは、部品にどのような荷重が加わるかを正確に把握できることです。

荷重のつり合いなどの具体的な計算方法は「材料力学」や「機械力学」などといった教科書を熟読することをお勧めしますが、本章では設計初心者の方向けに部品に荷重が加わる際に、どのような点を意識する必要があるかを記載します。

荷重は部品を通して支持点まで伝わる

荷重は部品を通して、その部品が支持されている部分まで伝達されます。

つまり、部品に加わった荷重はその部品の中を「内力」として伝わり、その部品間が締結されている部分を通して、別の部品に伝達されていきます。

この考え方は、CAEで部品の荷重状態をモデル化する際にも必要です。

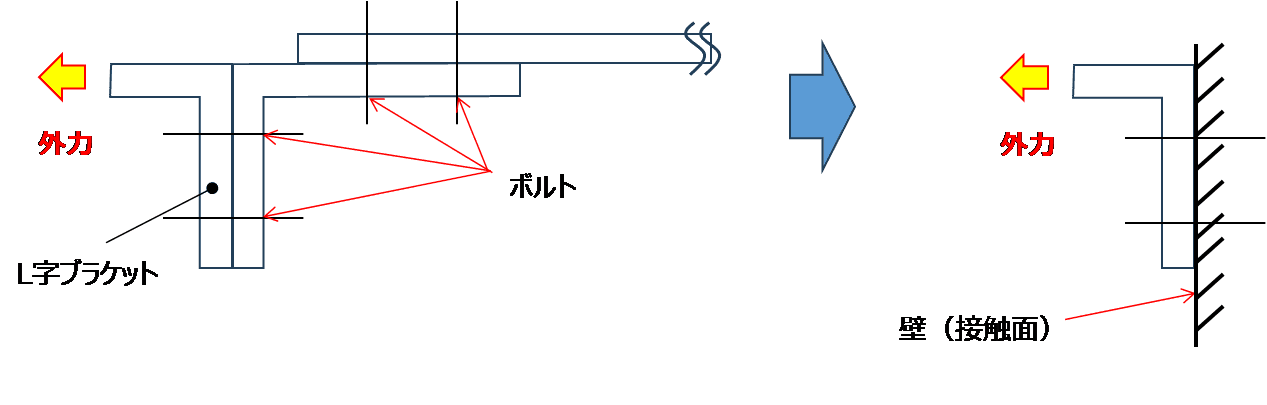

例えば下図のようなL字ブラケットが背面でボルトを介して結合されている形状の部品を考えてみましょう。

上図においてL字ブラケットだけを評価したい場合、計算コストを抑えるためにも右図のようにブラケット単体+壁(接触面)のモデルで考えることが一般的です。

このようなことが出来るのは、右図のモデルと左図のモデルでL字ブラケットの応力状態がほとんど変わらないからです。

なぜならL字ブラケットに働く荷重は、L字ブラケットを通してボルトに伝達されていくため、右図はその一部を切り取っているだけに過ぎないからです。

ただし、このようなモデル化が出来るのはL字ブラケットの強度を評価する場合であり、右図と左図ではL字ブラケット以降の部品の剛性が異なるため、全体の変形量などを評価するためには全ての部品をモデル化する必要があります。

評価する対象と目的によってモデル形状が異なるため、注意が必要です。

荷重の伝達経路では力を分散させる

部品間で荷重が伝わる場合、荷重は次第に分散していき、荷重点から十分離れた位置では断面内の応力は一定となります。

しかし、部材間をボルトやスポット溶接といった一部の部品で荷重を締結する場合、力が伝達される部分においては荷重が集中的に作用することを避けられません。

このような場合には、各部の荷重のつり合いを意識し、特定の部分に力が集中しないように設計する必要があります。

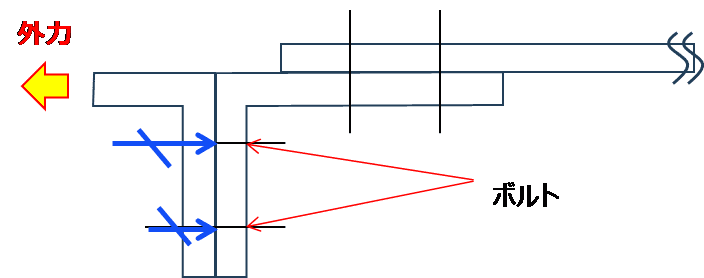

例えば先ほどのL字ブラケットの場合を考えてみましょう。

L字ブラケットはボルト締結部でそれぞれボルトの軸方向に反力を受けますが、この反力は荷重に近い上側のほうが大きくなります。(図では説明の都合上、垂直方向の反力は記載しておりません。)

そのため、ボルトに働く力が大きい場合には、特に上側のボルト本数を増やすことで、ボルトの荷重が均一となるような設計が必要となります。

また、外力が加わる点でも、その部分に集中的に荷重が加わる場合が多くなるため、接触面を増やしたり、締結部の安全率を増やしたりするなどの工夫が必要となります。

スムーズに荷重を伝える

部品間を伝わる荷重は、流体のような「流れ」でイメージすることが出来ます。

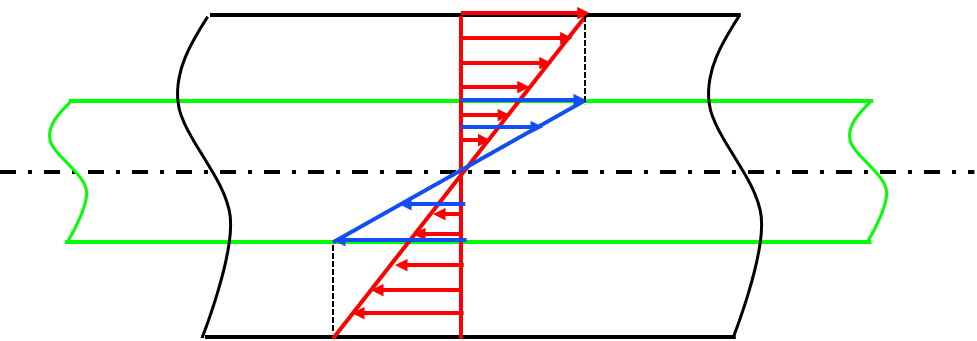

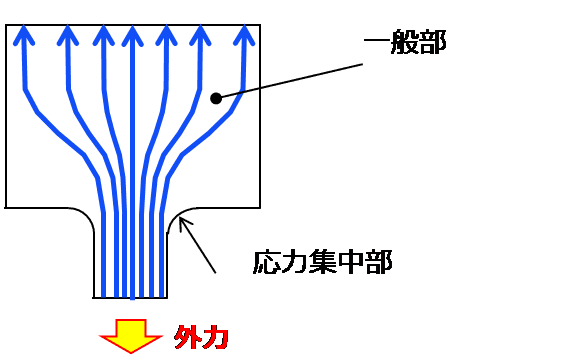

下図に、角部がr形状を持つ、断面が急激に変化する部品の荷重の流れを示します。

図では、外力が加わった部位に発生した応力が一般部に流れていく際に、応力集中部で急激に流れが変化することがイメージできます。

このように、流れが急激に変化する部分で応力集中が発生するため、部品の中を伝わる力の流れが一様でないと部品の一部が有効に働いていないこととなり、その余肉の部分は強度的な観点では無駄となってしまいます。

つまり、部品の断面や形状が急激に変化するような荷重の流れが突然変化する部分を減らし、スムーズに荷重が流れるようにすることが望ましい設計となります。

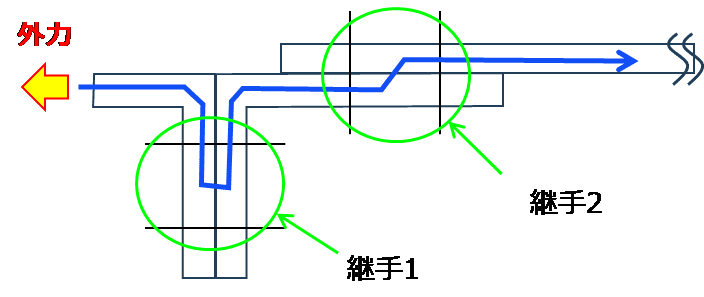

例えば下図のようなL字ブラケットの場合を考えてみましょう。

L字ブラケットが受けた外力を2つの継手を使って別の部品に伝達していますが、この構造の場合、継手2の方が、継手1よりも有利となります。

これは、継手1は荷重の流れに対して継手がオフセットしているため、継手2よりも荷重の流れが歪んでしまっているからです。

したがって、部品に働く荷重の流れをスムーズにするには、部品間の締結は引張継手よりもせん断継手となるように設計する方が有利となります。

また同じ理由で、部品は曲げ(面外)に荷重を伝達するよりも、せん断(面内)に伝達するように設計した方が、強度上有利となることがわかります。