投稿日:2022年01月06日

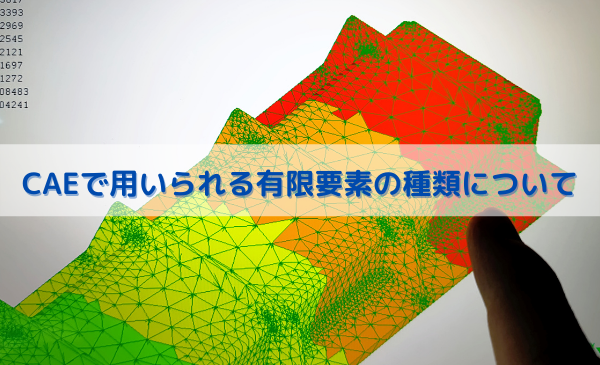

CAEを理解する上で重要な解析法である有限要素法ですが、文字通り「要素」の集合体で数値解析を行います。

要素には『バー要素(ビーム要素)・シェル要素・ソリッド要素』の3種類があり、機械製品の3Dモデル解析で主に使用されるのはシェル要素やソリッド要素なので、聞いたことがある人も多いかと思われます。

今回はCAEに欠かせない「要素」に注目し、その役割についてご説明します。

メッシュを切る際にどの要素を選択する?

3Dモデルを解析する際に「メッシュを切る」という作業がありますが、英語でメッシュは網の目という意味になるため、実際の解析モデルも網目模様で形成されます。

メッシュを切るのはソフトウェアが自動で行ってくれますが、どの要素で切るか判断するのは技術者の役割になります。

まず最初に『バー要素・シェル要素・ソリッド要素』の違いについてご説明しましょう。

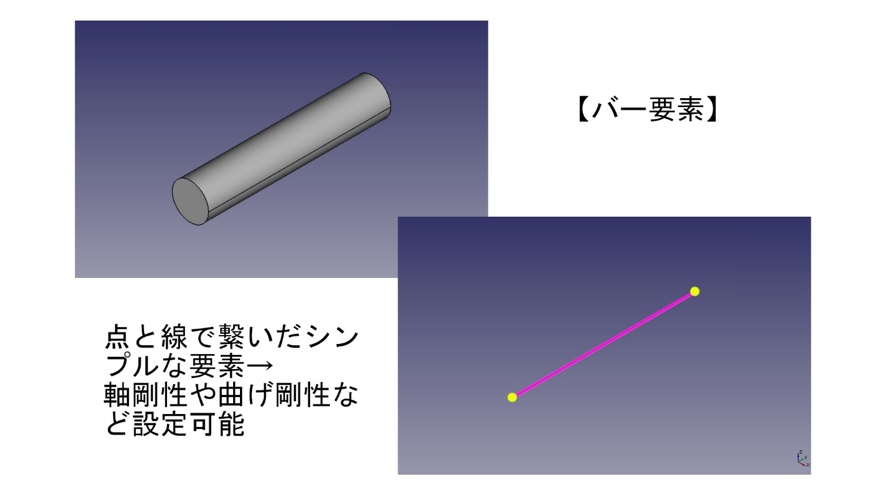

【バー要素(ビーム要素)】

節点と線で繋いだシンプルな要素なので、棒状のモデルやワイヤー、円筒形モデルなどの解析に適しています。

軸力やモーメントを伝える要素であるため、機械分野ではボルトやネジ、シャフトなどの解析に用いられ、建築分野では鉄塔や橋の解析で使用されることがあります。

3Dモデルを簡略化した要素なので、計算時間も短いのが特徴的です。

しかしながら、線で表現できない複雑な立体形状の解析には向かないため、機械分野では使用される箇所が限定的になります。

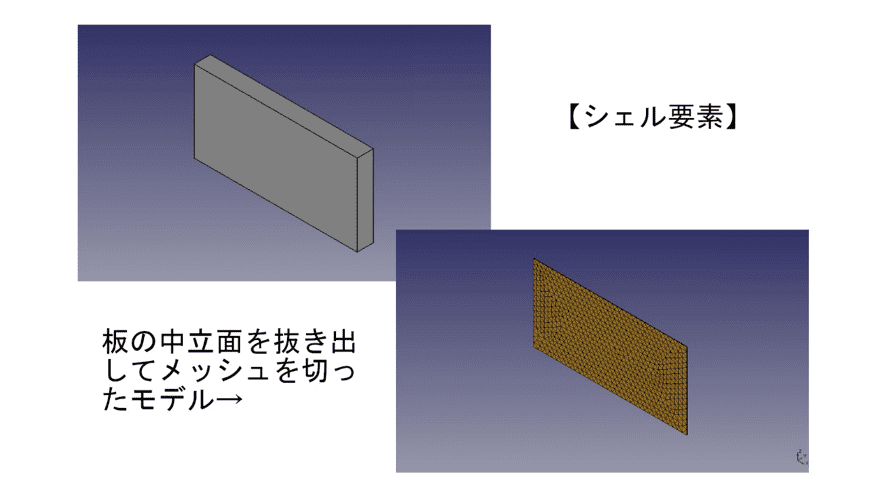

【シェル要素】

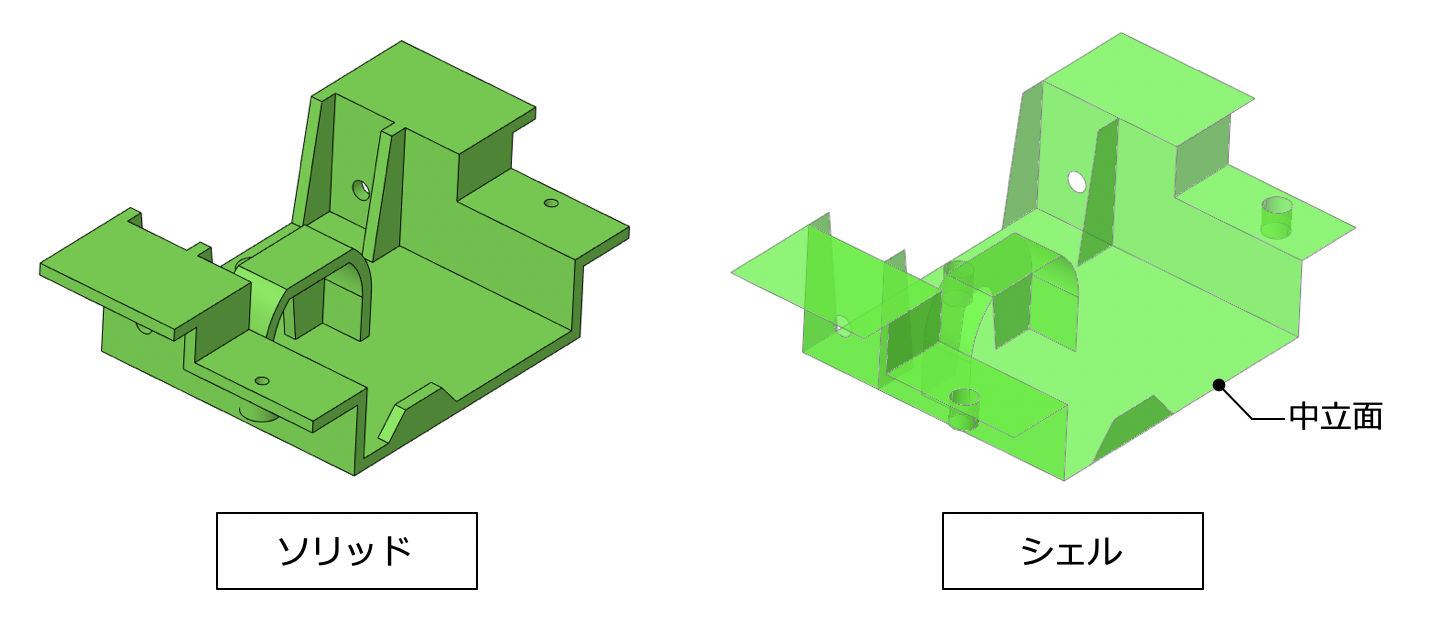

3Dモデルの中立面を抜き出してメッシュを切ったものがシェル要素です。

3DCADでは「サーフェス」と呼ばれるモデリング手法があり、面のみで形成された3Dモデルを作成することが可能なので、シェル要素はこれを応用して解析を実行します。

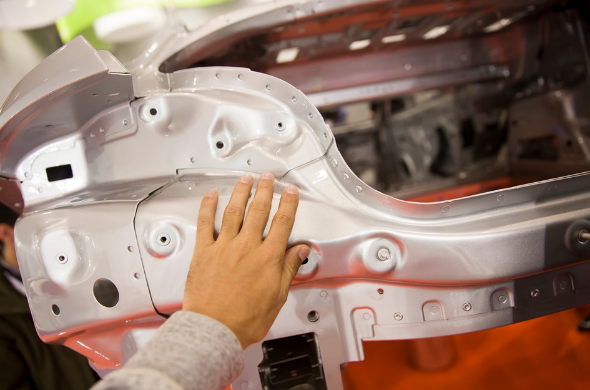

シェル要素を活用する例えとして最適なのが、自動車ボディの板金設計です。

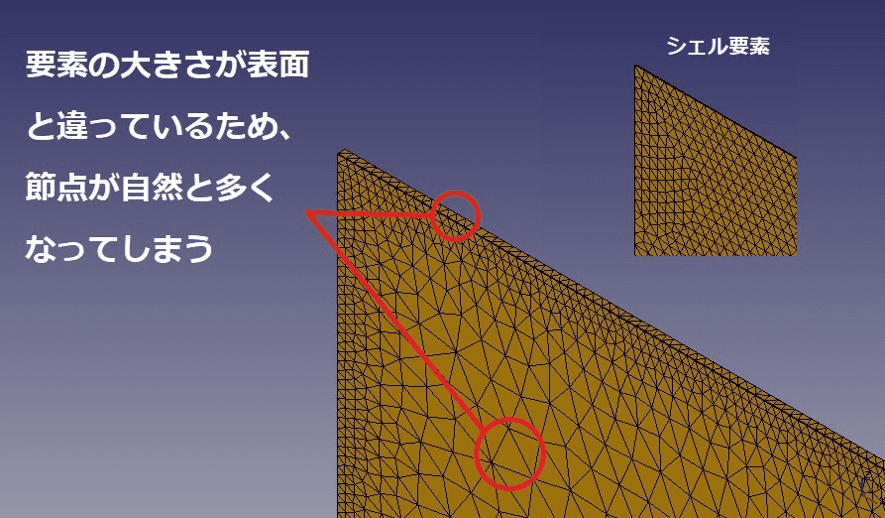

自動車のボディは曲面の薄い板で設計されているため、後述するソリッド要素でメッシュを切ると、厚みの部分の要素が細かく形成されてしまい、節点の数が自然と多くなってしまいます。

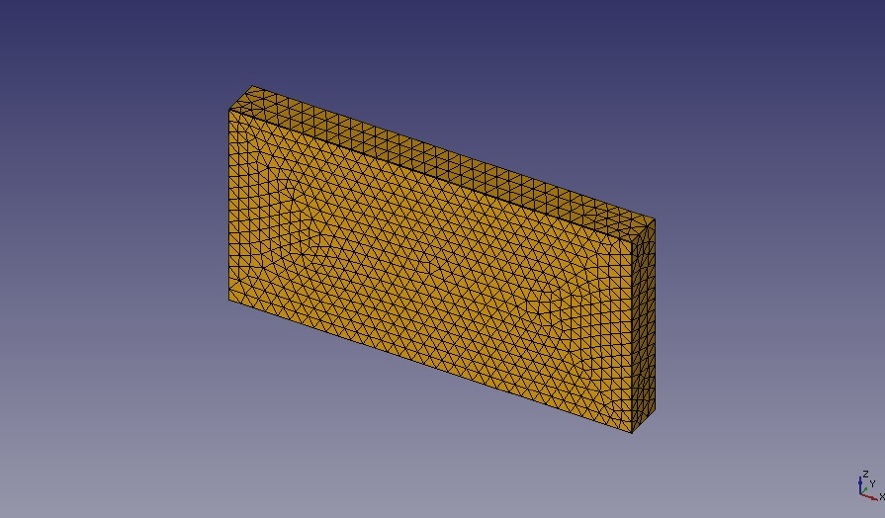

以下の画像はソリッド要素で板のメッシュを切ったモデルですが、右のシェル要素と比較すると、大きさが不揃いであることが分かるでしょう。

節点の数が多くなれば計算時間も比例して長くなるため、シェル要素を活用すれば工数の削減に繋がります。

人の手による中立面の抜き出しは手間が掛かりますが、現在は自動で抽出してくれるCAEソフトもあり、初心者でも解析モデルを作成できるようになりました。

【ソリッド要素】

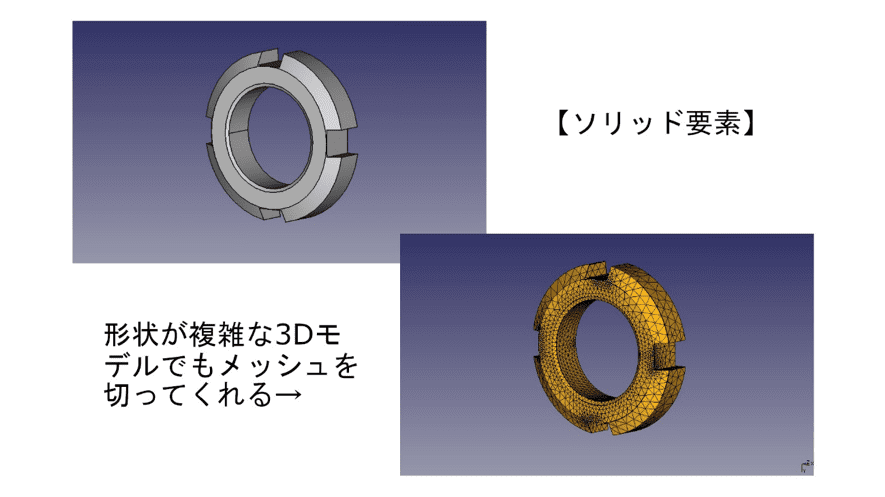

機械分野で最も活用されるのがソリッド要素です。

バー要素やシェル要素のように、元となる3Dモデルの形状を変えずにメッシュを切ることができるため、簡単に解析モデルを作れるのが特徴的です。

しかしながら、要素の数に比例して節点数も多くなるので、ソリッド要素による解析モデルは、3種類の中で最も計算時間が長くなってしまいます。

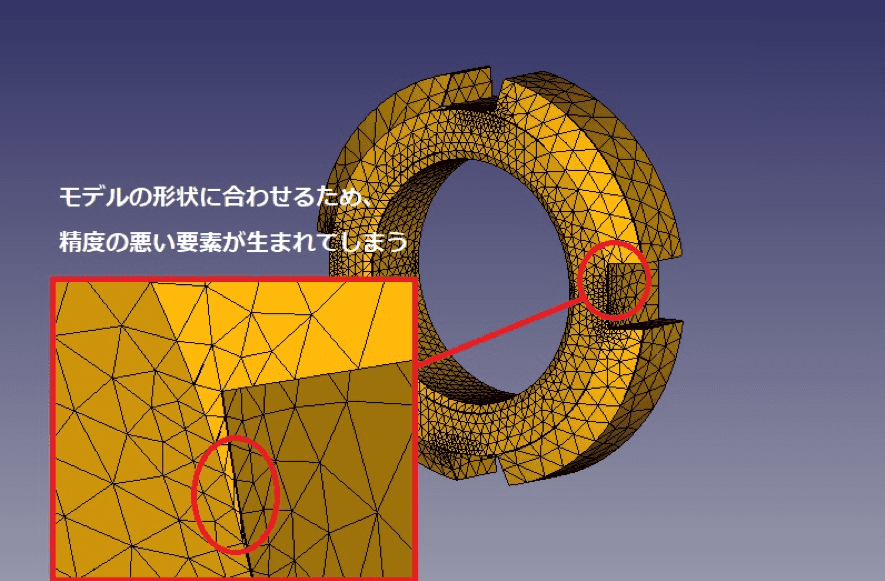

また、不良な要素によるエラーが発生しやすいのもソリッド要素の特徴です。

形状が複雑になればなるほど、細かい部分で要素のエラーが起こりやすくなるため、見た目でメッシュが切れたと安心して計算を流す前に、ベテランの技術者に確認してもらうことをオススメします。

解析の精度を悪くする要素の形状について

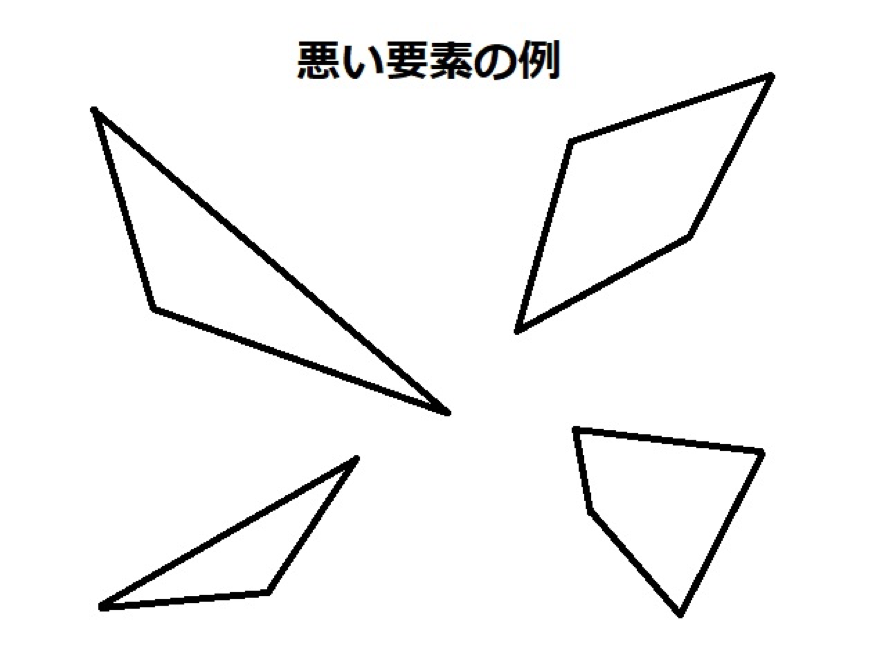

CAEにおいて一般的に言われている「綺麗なメッシュ」とは、正三角形および正四角形の集合体です。

そのため、要素の内角がそれぞれ90度以内を保っていれば、比較的に精度の高い解析を行うことができます。

一方で、精度を悪くする要素は内角が90度を超えているものです。

現在のCAEソフトは正三角形、正四角形を保ちながらメッシュを切ってくれますが、3Dモデルの形状によっては難しい箇所もあり、対策としてメッシュのサイズを調整したり、手作業で修正する必要があります。

これはシェル要素やソリッド要素でも同じです。

3Dモデルの作り込みに合わせたメッシュの切り方

見た目にも綺麗なメッシュで解析できれば問題ありませんが、3Dモデルの作り込みによっては、精度の悪い要素が生まれてしまうのは避けられません。

大切なのは、解析の目的を明確にすることです。

例えば、荷重が加わる周辺の応力集中を調べたい場合、拘束部分のメッシュは多少粗くても構わないため、「応力集中が起きる箇所だけメッシュを細かくして精度を上げる」と技術者は判断する必要があります。

また要素の種類についても、全体が板で形成された箱型製品であれば、ソリッド要素でメッシュを切るのは工数の無駄に繋がる可能性があります。

この場合、シェル要素で解析モデルを作るために3Dモデルから中立面を抜き出すのが面倒という理由もあるでしょうが、解析はトライ&エラーの繰り返しなので、一度計算を流して終わりという訳ではありません。

最初にソリッド要素で解析モデルを作ってしまうと、注目したい箇所のメッシュ精度が悪かった場合、修正に時間を奪われてしまいます。

特に薄い板のような形状とソリッド要素は相性が悪く、節点数も異常に多くなってしまうことから、何度も計算を行うことができません。

一方で、シェル要素なら計算時間も短くて済み、調べたい箇所のメッシュ精度を上げることも容易なので、後々のことを考えながら技術者は作業を進める必要があります。

もちろん、ボルトやネジを簡略化できるのであれば、バー要素を用いるのも方法の一つです。

こうした試行錯誤を繰り返しながら、実測値に近い解析モデルを作り上げるのが、CAE技術者の主な仕事になります。

まとめ

解析の初心者はソリッド要素に頼りがちですが、今回の説明で解析モデルの作り方にも様々な方法があることを、ご理解していただけたかと思います。

最初はベテラン技術者の解析モデルを参考にして、シェル要素にするかソリッド要素にするか判断するクセを身に付けましょう。

また、過去にソリッド要素でメッシュを切ったモデルでも、シェル要素で解析が行えると判断できれば、周囲の人に提案してみるのも学びの一つです。

安易な方法を選ばず、ベテランとのコミュニケーションを大切にしながら、着実なスキルアップを目指してください。