投稿日:2022年03月11日

からくり改善に取組まれた経験が無い方や既にからくり改善に取り組んでみたが中々上手く効果が得られなかったという方は、是非一度このコラムをご覧になってください。

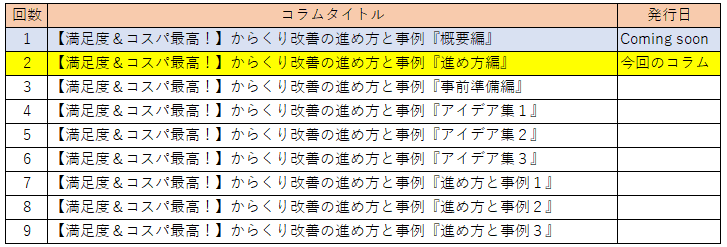

本からくり改善のコラムは、以下の様に9回に渡って連載を予定しています。

現場の改善には、5Sや生産管理に関するものがありますが、本コラムでは事前にからくり改善に関係が無いテーマは除外されている前提で説明します。

以下の手順は、からくり改善をオーソドックスに進める例であり、単純なテーマは以下のステップが同時並行に進行する場合や一部省略しても良い場合があります。

先ずは、基本の進め方をご確認いただき、次回以降のコラムで詳細や事例を順次ご紹介していく予定です。

現場改善の始まりは、以下の様に大別すると2つのケースに分けられます。

①現場側で改善を検討するケース

日常の作業を通じて、現場作業側で課題が検討され、始まる場合です。

ここで注意して欲しいのは作業者の意見は、参考として聞き、鵜呑みにしないことです。

直接ここをこうしたい、という検討依頼を受ける場合がありますが、あくまで参考意見として聞きます。

何故なら作業者は、楽に作業したいという心理があり、その作業を改善したからと言って、部分最適(作業者が楽になるだけ)で、全体最適にならない場合があるからです。

②スタッフから改善を検討するケース

スタッフ側が改善を進める場合は、生産性を向上するためにラインバランスを改善したい、品質不良を減少したい等の場合があります。

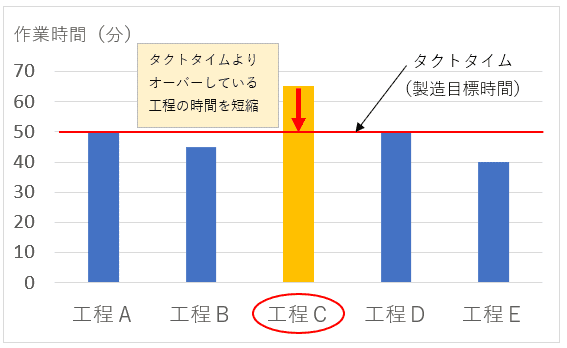

生産性向上を目指す場合、他工程とのラインバランスが悪く、ボトルネック工程(タクトタイムより遅い)になっていないかという視点で改善が始まります。

■改善の無駄を生まないために注意すべきこと!

現場作業者に口頭で言われたから改善案を検討したが、予算が無く、検討が無駄に終わるケースがあります。

この様なことが無い様に1作業者の意見で検討を始めるのでは無く、現場責任者(コスト管理者)の方を打ち合わせに参画してもらい、口頭のやり取りは議事録にしっかり見える化して進めることが重要です。

2.現場作業の調査(現状把握)

現場状況を確認する際は、3M(無理、無駄、ムラな作業)に注目して確認すると、改善すべき点をスムースに抽出することが出来ます。

①無理な作業

3K作業(きつい(重労働等)、汚い、危険)、無理な姿勢で行う、過剰な注意が必要な作業を抽出します。

②無駄な作業

エアカット動作が長い(移動や動作に無駄がある)、毎回調整に時間を要する作業を抽出します。

③ムラが発生する作業

作業時間や作業方法、品質等にバラつきがある作業を抽出します。

④生産性向上の場合

以下の点を事前に確認してましょう。

- タクトタイム(個/H)

- 作業回数(回/月) ※今後予想される生産数

- 作業時間(回)

- 投資効果(千円/月)

- 改善費用(予算)(千円) ※最大でどのぐらいの費用に抑えるべきかを確認する

3.妥当性評価

1)、2)の結果を踏まえてラインバランスも考慮の上で改善効果が十分に得られかを確認しましょう。

投資金額が何年回収で損益分岐点を達成し、投資回収(黒字化)が見込めるかを確認しましょう。

また、現場側から安価な予算を提示され無理難題なテーマを与える場合がありますが、投資対効果が高いテーマであれば予算増額の調整を事前に行ってから検討に入りましょう。

4.改善目標の設定

上記までの検討で、現場の課題やテーマの妥当性、予算等が明確になりました。

先ずは、改善目標を仮決定し、合意を取りましょう。

5.改善案の立案

続いて、どの様な改善アプローチで進めるべきかを検討します。

からくり改善と聞くと、からくり機構を検討しがちですが、設計・製作することは最後に考えましょう。

からくり改善では、少額投資で大きな効果を得ることを目的ですので、先ずは出費を抑えて目的を実現することを第一優先として考えることが重要です。

その上で最小限にからくりを検討しましょう。

①レス化の検討

そもそも論になりますが、この作業を無くせないか、減らせないかを検討します。

例えば、今までの慣例で検査しているが、上流工程の設備更新等で現在は殆どその検査で不良が見付からない場合等です。

1つの検査工程を無くすことで仕様が簡単になり、費用低減、作業のスピードアップに繋がった例もあります。(からくり改善とは無関係になるが全体最適の例)

②流用の検討

直ぐに0から製作を検討しがちですが、既設装置や治具を流用できるものを選別して最小限に設計・製作や購入を検討しましょう。

先ずは使える物は活用することで出費を低減できます。

無理に流用することで改造費用が増加するものや古くて精度が悪いものは更新を検討し、出費をミニマムにする方法を検討しましょう。

③動力を使わない方法の検討

重力や弾性力(ばね、ゼンマイ等)、磁力、自然のエネルギー(風力や水力等)、人力を活用出来ないか検討します。

最悪、電気やエアー等を使っても良いが、最小限に留めましょう。

例えば、重量物を持ち上げる例では、古くからある滑車を用いて、軽い力(人力)で重量物を持ち上げることができます。

④購入品の活用を検討

機械部品を販売するメーカ(ミスミやオレンジブック、モノタロウ等)を愛用し、そのまま使える物は出来るだけ製作せずに購入品を組み合わせて構成できないかを検討しましょう。

例えば、上記の重量物の持ち上げでは、滑車ユニットを全て製作するのでは無く、ロープホイストの様なパッケージ商品の購入を検討することで、出費を低減しつつ目的を達成できます。

⑤からくり機構を活用の検討

既に上記入説明でご紹介したものもありますが、テコの原理、リンク機構、位置エネルギー(重力)、滑車、カム、歯車、ベルト・ロープ・チェーンなどの機構を活用し、動きや力を変化させることで、目的を実現できないかを検討しましょう。

からくり改善に使用する機構の説明は、次回以降のコラムで別途詳細にご紹介します。

⑥まとめ

上記のアイテムを全体としてまとめ、改善目標と適合しているか確認しましょう。

単機能は良かったが、全体では使えないというケースがあります。

特に追加、変更した部分が邪魔になり作業性が低下する場合等がありますので、先ずは机上で検討し、問題が無ければ購入や製作を進めましょう。

6.動作確認、使用状況

製作や購入した物を組立し、実際に改善仕様を満たす作業が可能かを確認しましょう。

特に初めて動かす部分等は、安全に十分に注意し、万が一改善が必要な場合は、関係者で情報を共有し改善を進めましょう。

7.運用ルール決定と教育

からくり改善を行ったことにより、作業の仕方やルールに変更が生じる場合には、製造図書や作業要領書等の図書を修正し、作業関係者に情報を周知しましょう。

運用ルール変更については教育を実施し、確実に全作業者に情報が伝達される様に教育記録を作り周知させ定着させましょう。

さて、いかがでしたでしょうか。

ここまでの説明で、からくり改善の進め方の全体像を把握していただけたでしょうか。

この記事でのポイントをおさらいすると以下の通りです。

1.現場の課題をヒヤリング

- 1人の作業者の意見を鵜呑みにしない(参考意見)

- 安全や品質はコスト評価出来ないものがあるが、こちらの課題も抽出し取り組む

- 議事録を作り関係者と情報を共有して進める(予算管理者の参画)

2.現場作業の調査

- 3M(無理、無駄、ムラ)がある作業を抽出する

- 改善が無駄にならないためにも、タクトタイム、投資効果、改善費用を確認し調整を進める

3.テーマの妥当性評価

- 部分最適では利益を生まないので、全体最適になる改善を目指す

- 損益分岐点や投資回収時期を確認し、投資を判断する

4.改善目標の設定

- 目指す成果とコストを仮設定して検討を進める

5.改善案の立案

- 先ずは出費を抑えて、目的を実現することを検討する

- 検討の順序は、レス化、流用、動力を使わない、購入品の活用、からくり機構検討の順で進める

6.動作確認、使用状況

- 実際に使用して仕様を満足するかを確認する

- 仕様のアンマッチがある場合は、関係者に情報を共有し改善を進める

7.運用ルール決定と教育

- からくり改善により図書変更があれば改定を進める

- 作業関係者を集めて周知教育、全員に伝達される様に教育記録を作り、ルールを周知させる

次回はからくり改善を進める上で、事前に準備を進めることで、スムースにからくり改善が進める方法について解説していきます。

今後も引き続き、からくり改善のコラムをご覧いただき、進め方を学んでいきましょう。