投稿日:2021年11月03日

材料力学などを学習した方にとって、CADに含まれるCAEソフトは機械設計を行う上で便利なツールになります。

今回は、そのCAEソフトを活用する際に数値入力する「メッシュのサイズ」に関わるお話です。

あまり重要視されない「メッシュサイズ」の選定ですが、少し意識するだけで効率的かつ精度の高い解析に繋がりますので、ぜひ最後までお読みください。

解析の精度や工数に関わるメッシュサイズ

「CATIA」や「Creo Paramatoric」などのハイエンドCAD、

また 「SolidWorks」や「Fusion 360」などのミッドレンジCADなども、3Dモデルを解析するCAEソフトを活用することができます。

CAEの解析手法で代用的なものは以下の3つです。

- 有限要素法

- 有限差分法

- 境界要素法

上記の中で最も用いられる手法は有限要素法(FEM)であるため、文字通り「要素」という概念が重要となります。

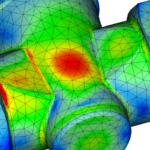

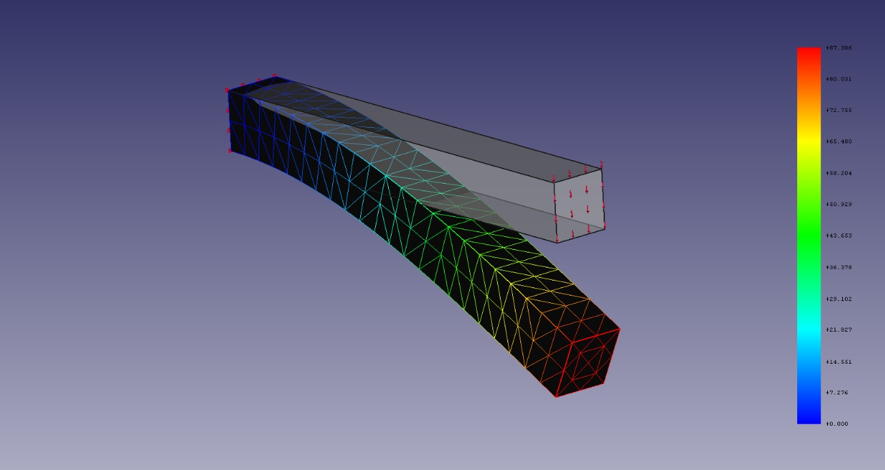

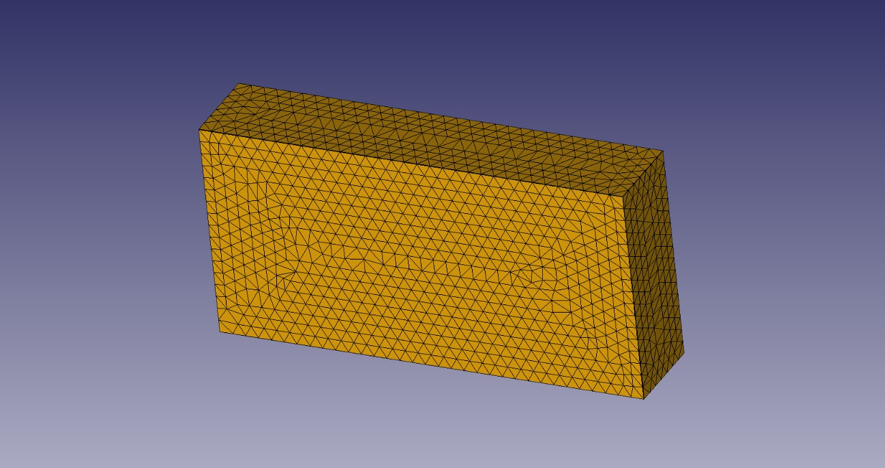

設計者がCAEを活用する際、3DCADデータからメッシュモデルを作成する必要があり、この「メッシュ」が有限要素法における「要素」に当たり、作成されたモデルは立体の三角形や四角形の集合体に置き換わります。

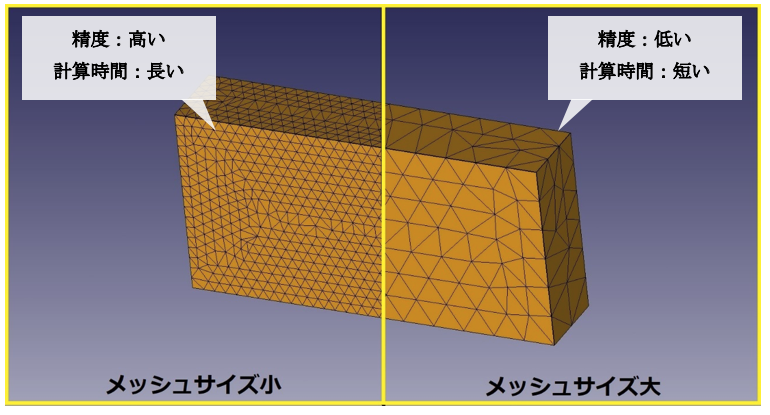

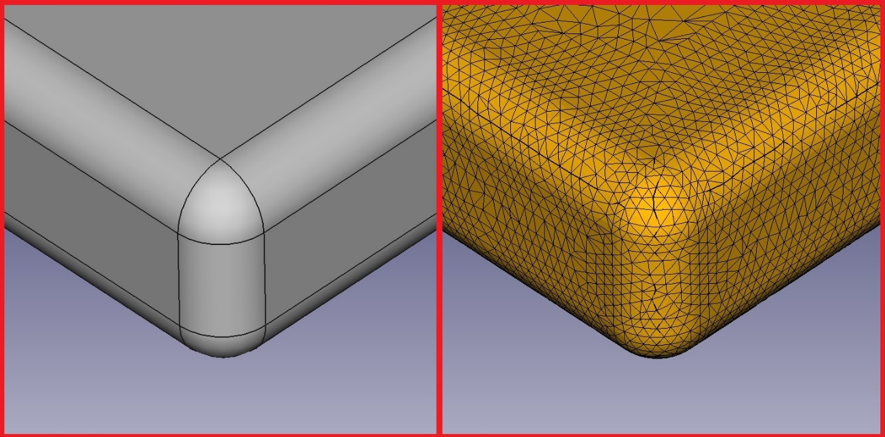

図1 メッシュモデル

図1のように3D形状をメッシュ(=要素)にすることで強度や変形といった計算が可能になります。

では、このメッシュはどのようにして作るのでしょうか?

はじめての方には難しそうに思えますが、実はメッシュモデルの作成はCAEソフトが自動でやってくれますので、解析の初心者でも簡単に作成することができます。

図1のように構造の単純な部品であれば、短い時間でメッシュモデルを作成することができるでしょう。

具体的な時間で示すとほんの数秒です。

一方で、メッシュのサイズは解析の精度や工数に影響を及ぼします。

先にも述べた通り、メッシュモデルは立体の三角形や四角形の集合体です。

そのため、メッシュのサイズが大きいほどベースとなった3Dモデルの形状を大まかに再現するため、解析の精度が悪くなってしまいます。

対照的に、サイズが小さければ細かい部分まで形状を再現しますが、メッシュの数が増えて処理が膨大となるため、パソコンの性能が低ければ必然的に計算時間が長くなります。

メッシュサイズを自動で選定してくれるCAEソフトも存在しますが、解析の目的や計算時間などを考慮し、実際はCAE技術者の経験により決めることが多くなるのです。

扱うパソコンやソフトの仕様を把握する重要性

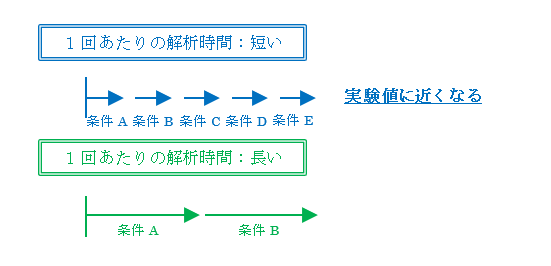

ハイエンドの3DCADがさくさく動くような性能の高いパソコンを使用すると、メッシュモデルの作成から計算処理まで短時間で完結することができます。

1回あたりの解析にかける時間が短ければ色々な条件を試す余裕が生まれ、より実試験のデータに近似した結果を得ることが可能となります。

しかしながら、メッシュを必要以上に細かく切りすぎたり、計算条件を複雑にしたりすれば、パソコンの負荷が当然高くなります。

ときにはメモリ不足により計算が止まってしまい、やり直しが発生します。

このようなトラブルを視野に入れながら解析作業を進めることが大切になります。

解析計算中に不具合が発生し計算が停止した場合、大まかな不具合はCAEソフトが指摘してくれます。

しかし、メッシュモデルが正しく作成されていない場合など、人間の目で問題になっているメッシュを確認してエラーを修正しなければならない場合もあります。

こうした細かなエラーを修正する作業は、元の3DCADデータから調整する必要があり、ほとんどの場合は手作業になります。

メッシュの不具合を見つけたにも関わらず、放置したまま解析を進めていけば、高確率で計算が止まってしまいます。何時間も計算したのちにこのような事態に至ってしまうと、大きな時間の損失です。

そのためメッシュの不具合を見つけたらすぐに修正をするように心がけると共に、対処方法がわからないときは、経験のあるCAE技術者の意見を参考にしていくとよいでしょう。

メッシュサイズによるトラブル

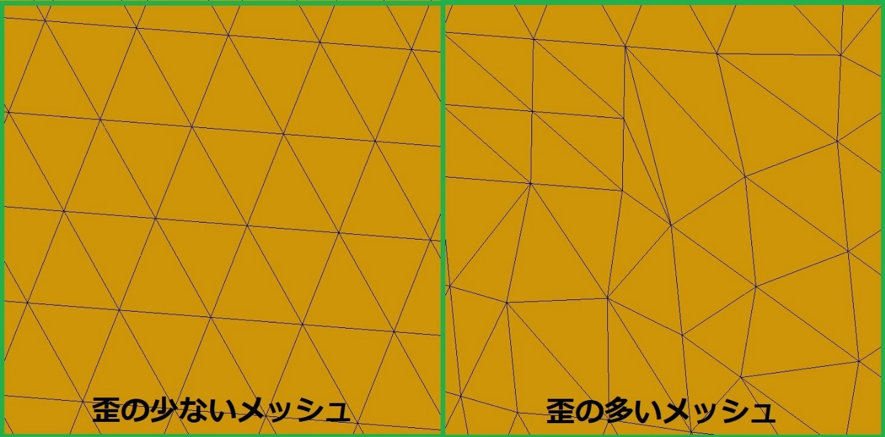

メッシュサイズの変更も思わぬトラブルを招くことがあります。

例えば、大きなメッシュサイズから小さなメッシュサイズに変更すると、メッシュが増えてしまい、歪が多く品質の悪いメッシュが発生する場合があります。

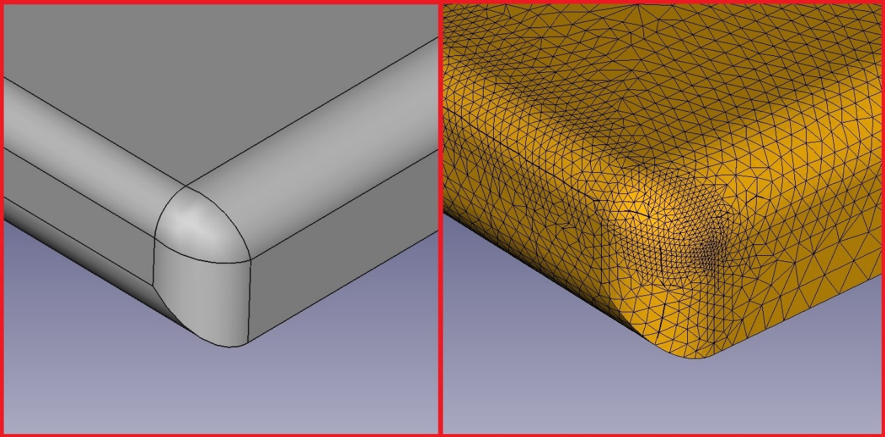

また、元の3DCADデータを作る際に意図しない形状(空洞やナイフエッジ)などがあれば、これも品質の悪いメッシュを作る要因となります。

あくまで一例ですが、上記の画像はコーナー部のフィレットを雑に入れた場合、大きさの均一性に欠けるメッシュモデルが作成されます。

これらを修正するには別のCADや専用のCAEソフトを使うパターンもあり、CAE技術者は様々なソフトを使いこなすスキルが必要になります。

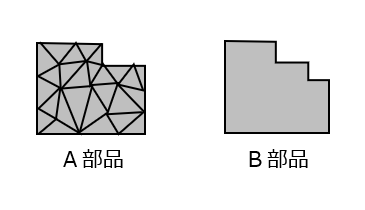

さらに、形状のよく似たA部品とB部品を比較する際、同じメッシュサイズでもB部品だけモデルが作成できない場合があります。

この場合も元の3DCADデータから調整する必要があるため、基本的な操作ができるよう、CAE技術者はCADの仕様をしっかり把握しなければなりません。

より精度の高い解析結果を目指すには

CAE解析は机上で行うシミュレーションなので、実試験の結果やデータに近付くことが理想です。

しかしながら、実際の試験を行うには試作品を調達するコストを要します。

「板の厚みを10mm増やしたい」、「リブを入れて補強したい」などの設計変更を行う際、何度も試作品を作れば膨大なコストが掛かってしまいます。

CAE解析では、3DCADデータがあれば設計変更を何度行っても解析が可能なので、設計者には予測できない応力集中などを事前に確認できるのが強みです。

一方で、CAE技術者は過去の実試験データや解析データと比較する作業が必要になります。

製品化した部品を設計変更して解析を行った場合、実試験と近似した過去の解析データがあるにも関わらず、

勝手な判断でメッシュサイズを変えたりすれば、現行の解析結果との比較ができなくなります。

メッシュサイズを小さくすれば解析の精度は上がるかもしれませんが、大切なのは設計変更によってどのような影響が出たのかを調査することなので、下手にサイズ変更すると無意味な解析になる可能性があるのです。

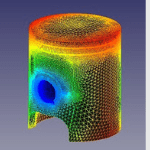

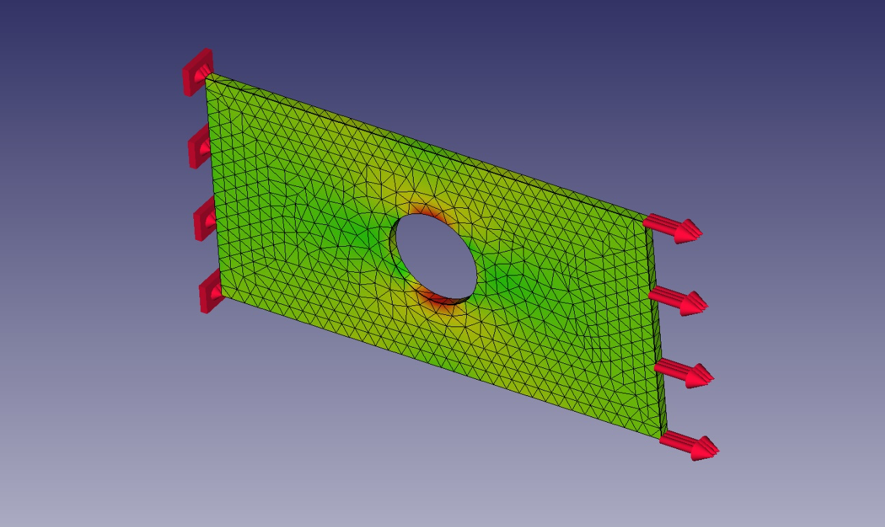

対照的に、「応力集中が発生した箇所だけ解析精度を高めたい」という場合、影響のない部位のメッシュサイズは大きくても構わないため、無駄な計算処理を避ければ時間の短縮にも繋がります。

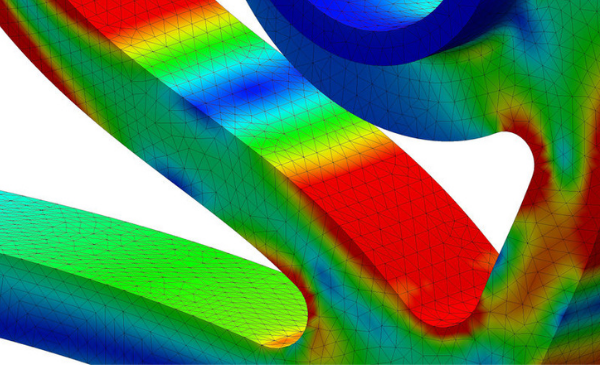

上記の画像は引っ張り荷重におけるミーゼス応力の分布図なので、中央の穴あき部分に赤く応力集中しているのが分かります。

他にも、材料力学や固有値、流体力学など解析の目的に合わせてメッシュモデルを作成するケースもあり、それぞれ注目したい箇所におけるサイズ定義も違うため、経験者の意見を参考にしながら効率的な作業を目指しましょう。

解析業務はトライ&エラーの繰り返しになりますが、パソコンの性能差により下手をすれば数日間の工数を削るため、限界を見極めるのもCAE技術者の大切な仕事になるのです。

いかかでしたでしょうか?

CAE初心者の方はもちろん、経験者の方も解析業務を行う上であまり重要視しないメッシュのサイズに関わる内容でしたが、少し意識すれば作業の効率化が図れると思います。

先にも述べた通り、解析業務はトライ&エラーの繰り返しで良質なデータを得られます。

積み重ねたノウハウは貴重な財産でもあるため、CAE初心者の方は過去の解析データを参考に、一通りの作業の流れ(入力内容など)を学んでおきましょう。

特に設計者の方は「専門外だから」と敬遠せず、CADに含まれるソフトを使い続ければ、CAE技術者でも気づかない新しい活用法が見つかるかもしれません。