投稿日:2022年02月14日

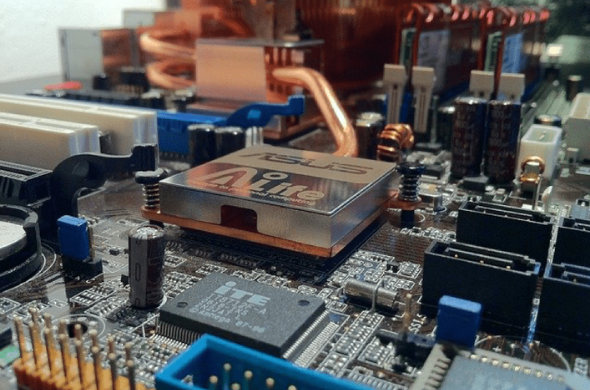

電子回路を搭載した製品を作る場合、基板から発生する熱によって電子部品が破損しないよう設計することは欠かせません。

特に、最近は電子回路の微細化や筐体サイズの減少に伴い、電子回路の熱の問題はさらに大きくなりつつあります。

そこで今回は、放熱の大きな基板に対して、どのような熱対策方法が取れるかを解説します。

熱対策が必要な理由

まず前提として、電子基板に熱対策が必要な理由をお伝えします。

電子回路において、電子部品は動作中に熱損失を発生させます。熱損失は電力のロスであり、可能な限り少なくなるように設計されていますが、ある程度の損失は避けられません。

そして、電子部品の内部で発生した熱は、部品表面やパターンから放出されますが、熱対策が十分でないと、部品から熱を逃がしきれず、破損してしまいます。

また、破損はしない場合でも、高温になると動作速度の低下、部品寿命の減少につながるので、できるだけ部品温度を下げるように対策するのが重要です。

主な熱対策手法

それでは、電子基板に対する主な熱対策手法を6つ紹介します。

部品配置の見直し

真っ先に考えるべき対策は部品配置の見直しです。主な発熱部品の近くに耐熱性の低い部品があると、影響を受けて破損する原因となるため、適切な距離を保つ必要があります。

空冷ファンなどを追加する場合は、熱風がどこに流れるかも考慮して配置を決めるようにしましょう。

また、試作前で部品配置に自信がない場合は、シミュレーションで温度分布を確認するのも効果的です。

部品配置の見直し

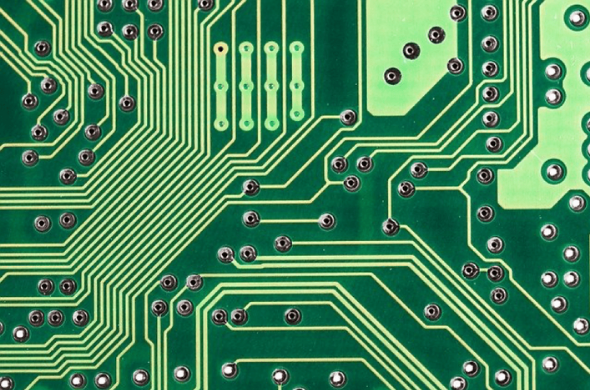

(パターン:電気を通すための銅箔のこと)

パターンの見直しも開発初期に行える対策です。特に部品サイズが小さい場合、大半の熱はパターンを通して逃げていきます。

パターンの幅や長さを変えるだけでも放熱性能は大きく変わるので、配線時に注意しておくと良いでしょう。

こちらも少し難易度は高めですが、シミュレーションを通して放熱性を事前に確認できます。

筐体形状・材質の見直し

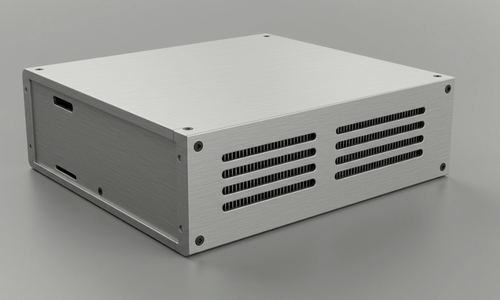

筐体形状や材質を変えることも、熱対策では重要です。

筐体を大きくすれば、それだけで内部温度は下がります。また、樹脂筐体を使っている場合は、熱抵抗の低い金属筐体に変えるだけで大きく放熱性を高められるでしょう。

金属筐体の場合は、筐体をフィンなど凹凸のある形状にすることで表面積を広げ、放熱性を高める対策も行えます。

ヒートシンクの追加

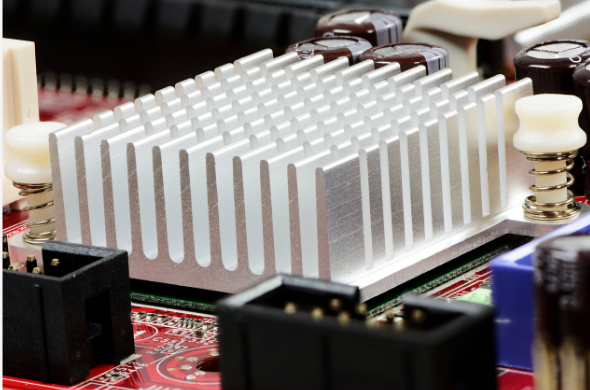

発熱の大きな部品があり、部品配置やパターン変更だけでは熱が逃がしきれない場合、部品に直接ヒートシンクを取り付けて下さい。

シート状やフィルム状のヒートシンクなら、部品に貼り付けるだけなので対策が簡単です。より放熱性を高めるなら、フィンのついた金属板のヒートシンクを使いましょう。

ヒートシンクを筐体にも接着させることで、筐体内部温度を下げることも可能です。

ファン追加

筐体に穴をあけても問題ない場合は、ファンを追加すると良いでしょう。

密閉性が必要な場合や、粉塵が飛んでいるような劣悪な環境では使えませんが、低コストで高い放熱性が得られます。

空気の流れで放熱性が変わるので、温度の高い場所に重点的に風を当てつつ、熱風が他の部品に当たらないよう注意して設計しましょう。

また、ファンの効果をシミュレーションするのは難しいので、余裕をもって設計するのが重要です。

チラーの追加

引用:株式会社アピステ

空冷では放熱が足りない場合や、風を通す空間が確保できない場合は、チラーを使って水などの液体を循環させ、冷却する方法が有効です。

水を循環させるユニットが必要となり、設備は大規模になりますが、その分冷却性能は非常に高くなります。

チラーは水温を厳密に管理できるので、レーザーなど温度で性能が変わる製品において、温度を安定させたい場合にもおすすめです。

まとめ

今回は、電子基板の放熱に対する主な熱対策手法を紹介しました。

電子部品は高温になると耐久性や性能が著しく悪化するので、電子基板を設計するうえで放熱性を確保することは必須です。

放熱量や筐体サイズ、周囲環境によっても最適な熱対策は変わるので、それぞれの対策手法を理解して設計すると良いでしょう。

あなたにおすすめのeラーニング

- 【伝熱工学を動画で学ぶ!全6章(320分)】

熱伝導、熱伝達、熱放射の基礎から熱交換器まで、初心者でも理解できる