投稿日:2024年10月08日

製造業において、品質はもはや当たり前。

コスト(価格)での競争が日々激しくなっています。

私自身も一生産者として、どうすればより良いものを、より低コストで提供できるかを常に考えながら取り組んでいます。

この記事では、マシニングセンタ加工における「見えるコスト」と「見えないコスト」に注目し、設計と加工の両面からコストダウンのヒントをご紹介します。

見えるコストと見えないコストとは?

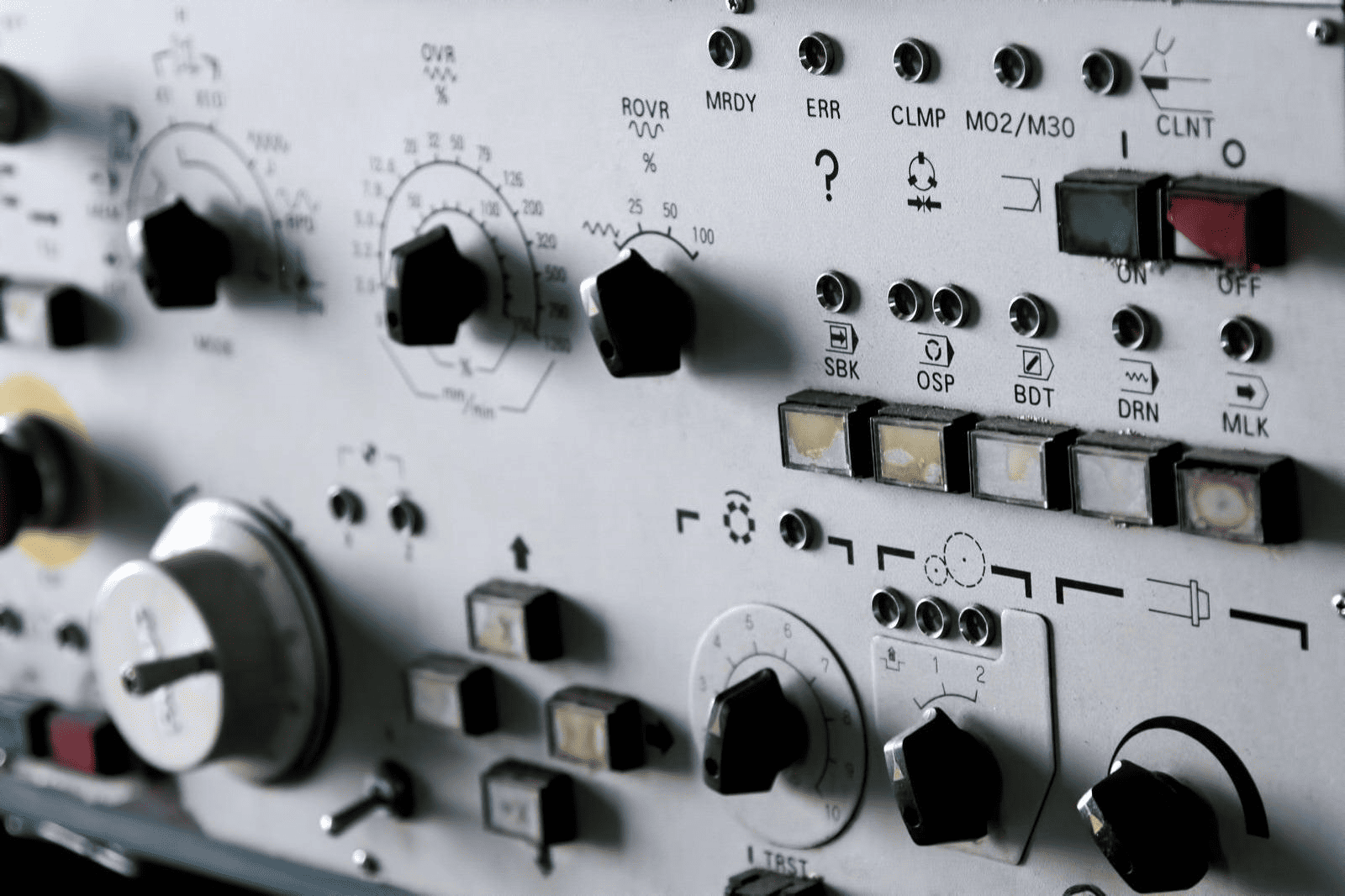

マシニングセンタ加工では、さまざまなコストが発生します。それらは大きく「見えるコスト」と「見えないコスト」に分けて考えることができます。

| コスト項目 | 見える/見えない | 内容 |

| マンチャージ | 見えるコスト | オペレータやプログラマにかかる人件費 |

| マシンチャージ | 見えるコスト | 機械使用時間に応じたコスト |

| 材料・治工具費 | 見えるコスト | 材料費、治具、刃物などの工具費 |

| 光熱費 | 見えるコスト | 機械を動かすための電気代など |

| 不要な仕上げ指定 | 見えないコスト | 例)外から見えない部品に対して過剰な仕上げ要求(仕上がりが見えない箇所でも、工数や注意が必要になるため) |

| 構造の工夫 | 見えないコスト | 一体構造や深穴などによる加工性の悪化 |

| 設計ミスによる再加工 | 見えないコスト | 干渉や公差ミスによる図面修正と再加工 |

設計によるコストの影響

マシニング加工には、必ず図面が必要です。その図面が、コストに大きく影響します。

設計段階で配慮すべきポイント

・不要な仕上げ指示の削減

→ 外観に関係ない部位に仕上げを求めると、手間とコストが増大します。

・構造の工夫

→ 例:一体構造にこだわった結果、加工性が悪くなる設計など

・干渉の回避

→ 事前に干渉をチェックすることで、再加工の手間を防ぎます。

・はめ合い公差の適正化

→ 必要以上に厳しい公差は、加工の難易度とコストを上げてしまいます。

たとえば、内側に組み込まれる部品に「仕上げ面にキズなきこと」などの指示があれば、作業者は見えない部分でも細心の注意を払って仕上げます。

仮に傷が付いてしまった場合は、その部分のみを修正して手間と時間をかけて製品を完成させます。これが作業時間やコストの増加につながります。

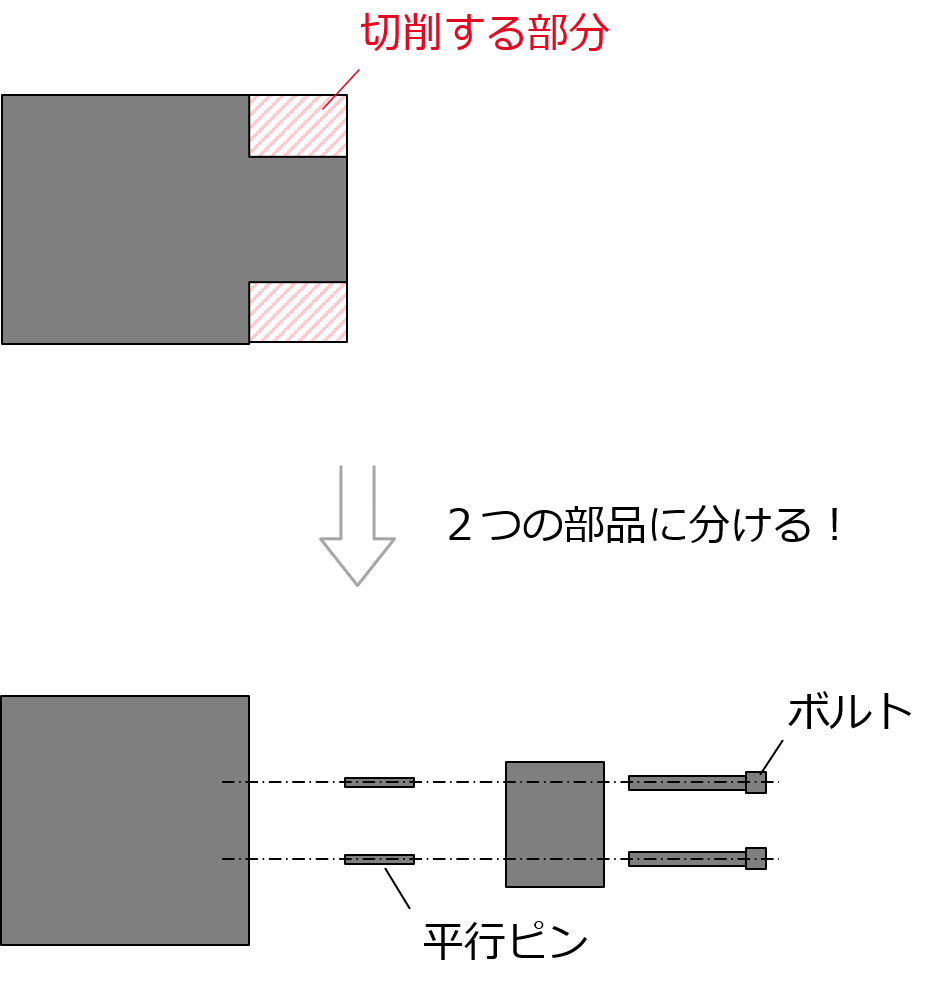

また、一体構造の部品でも、突起部分を別部品にして組み合わせることで、加工時間の短縮や材料費の削減につながる場合があります(下図参照)。

一方、組立工程の増加や図面を2枚描く必要が生じるなどのデメリットがあるため、コスト削減にはケースバイケースの判断が必要です。

他に、設計ミスによる干渉や公差ミスによる図面修正や再加工も、見えないコストの代表例。基本設計の段階でしっかり確認し、最初の段階で図面を完成させることが理想です。

加工機の選定とコストの関係

〜3軸と5軸の使い分けで変わる「見えるコスト」と「見えないコスト」〜

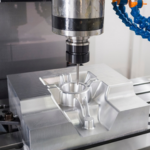

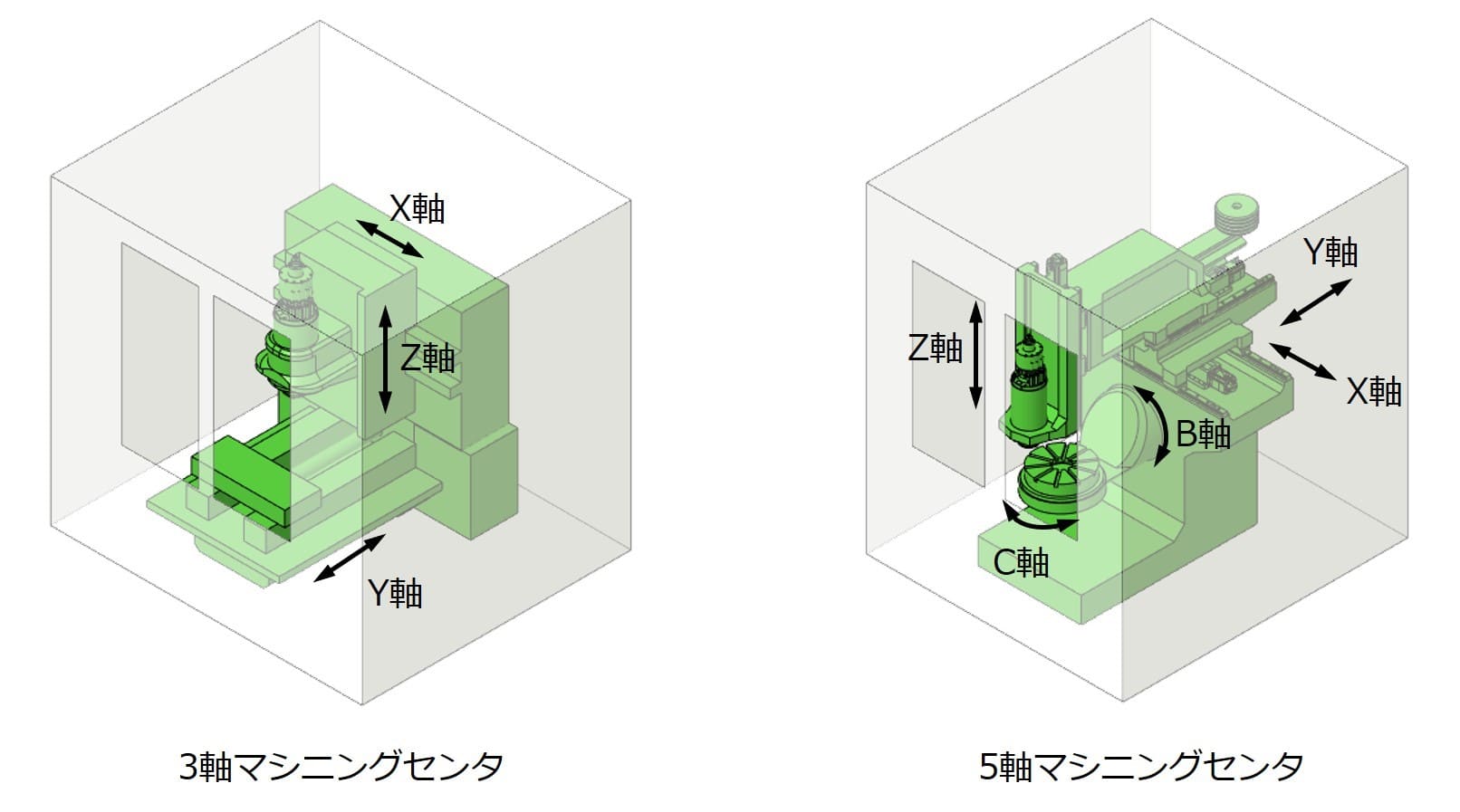

マシニング加工では、「どの加工機を使うか」によってコストが大きく変わります。

特に、3軸マシニングセンタと5軸マシニングセンタの使い分けは、見えるコストだけでなく、見えないコストにも影響を与えます。

3軸マシニングセンタ

- X・Y・Z方向の3軸で加工

- 比較的導入コストが低く、段取りが簡単

- 小ロット・単純形状に適している

5軸マシニングセンタ

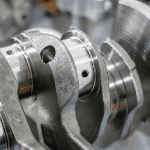

- 3軸に加えて回転軸を持ち、複雑形状(車のエンジン部品や航空機のインペラなど)の加工にも対応

- 一度の段取りで複数面を加工可能

見えるコストの観点では…

5軸マシニングセンタは機械本体の価格が高く、加工プログラムも複雑なため、マシンチャージ(1時間あたりの使用料)も高額です。

このため、初期導入コストや運用コスト(※2つとも見えるコスト)は高く見える傾向があります。

見えないコストの観点では…

一方で、5軸マシニングセンタは:

- 段取り回数が少なくて済む → 人為的ミスが減る

- 再固定による精度低下のリスクが減る

- 加工中にオペレータが他の作業を行える → 人的リソースの効率化

など、見えないコストの削減に大きく貢献します。

どちらを選ぶべきか?

「マシンチャージが低額だから3軸の方が安い」といった見えるコストだけで判断するのではなく、再加工のリスク、作業負荷、品質安定性といった見えないコストまで含めて、製品の形状やロット数に応じた最適な加工機を選定することが重要です。

まとめ

マシニングセンタ加工におけるコスト削減には、設計段階での配慮や工夫が欠かせません。特に、見落とされがちな「見えないコスト」こそが、利益を圧迫している場合も多いのです。

また、設計者と加工者の立場が異なるため、普段はなかなか直接話し合う機会がありません。しかし、双方の意見をすり合わせることで、製品に見合った適正価格でのモノづくりが実現できます。

本記事が、設計と生産の架け橋になれば幸いです。

コストからみる汎用機とマシニングセンタについてはこちら。