投稿日:2025年08月27日

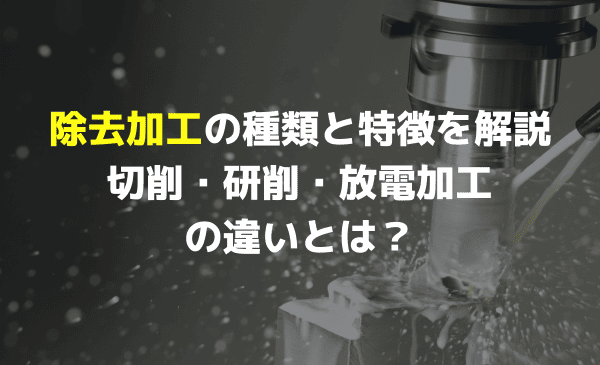

ものづくりの現場では、素材を削って形を整える除去加工が欠かせません。除去加工は単に形を作るだけでなく、製品の性能や精度、見た目の仕上がりにも大きく影響します。

ひとくちに除去加工といっても、切削・研削・研磨・放電・レーザーなど、いくつもの方法があります。それぞれに得意な分野や使い分けのポイントがあり、加工の選び方ひとつで品質やコスト、納期にも悪影響を及ぼしかねません。

本記事では代表的な除去加工の種類について、基本的な特徴や違いをわかりやすく紹介しています。製造工程の見直しや加工方法の選定に迷ったときの参考にしてください。

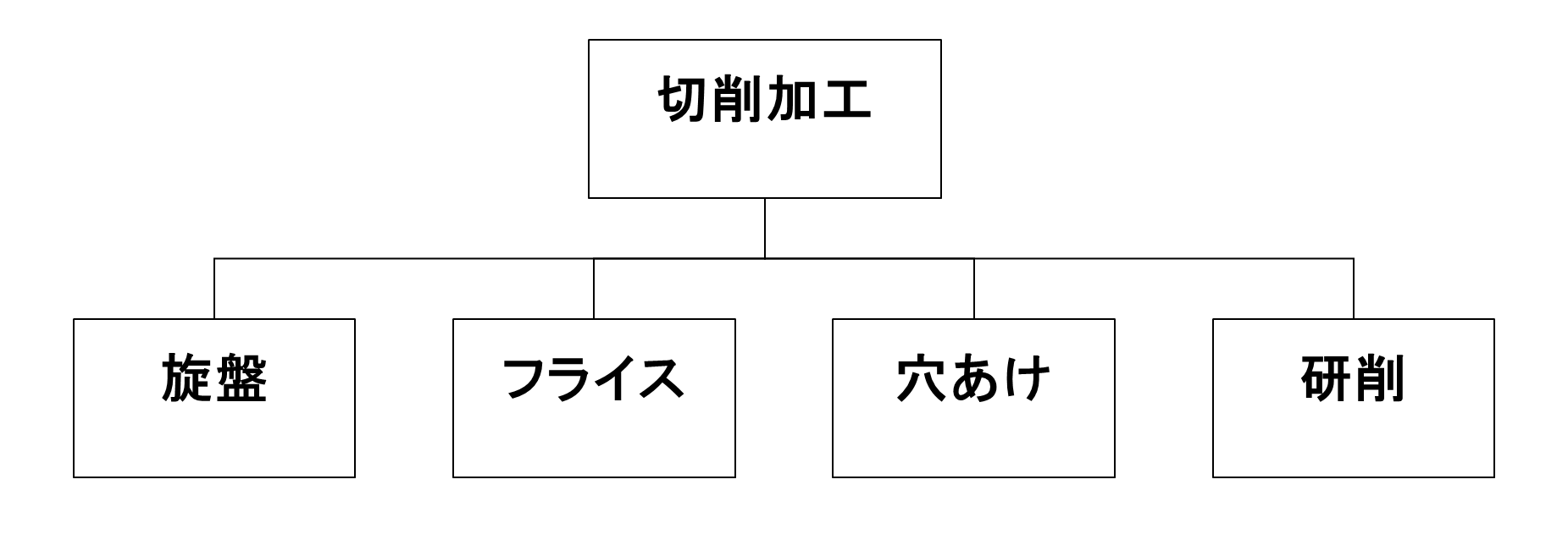

切削加工(旋盤・フライス・穴あけ・研削)

切削加工は、素材の不要な部分を工具で削って形を整える、もっとも一般的な加工方法です。精度・コスト・作業効率のバランスに優れ、金属をはじめ樹脂や木材にも対応可能です。

旋盤・フライス・ボール盤などを使い分けることで、円筒形状から平面、穴あけまで幅広い加工に対応でき、量産はもちろん試作にも柔軟に対応できます。

研削加工については後述いたします。

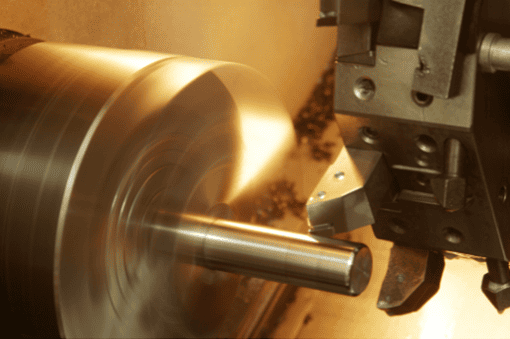

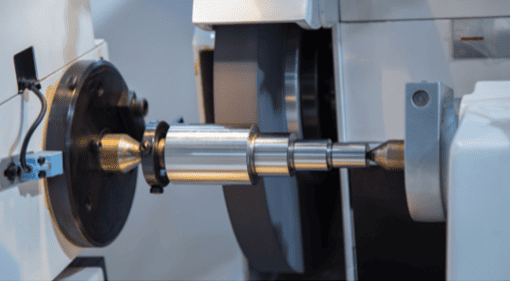

旋盤加工

素材を回転させながら、バイトと呼ばれる刃物で外径や内径を削ります。シャフトや円筒形状の部品に多く使われ、回転体の部品を高い精度で加工するのに適しています。

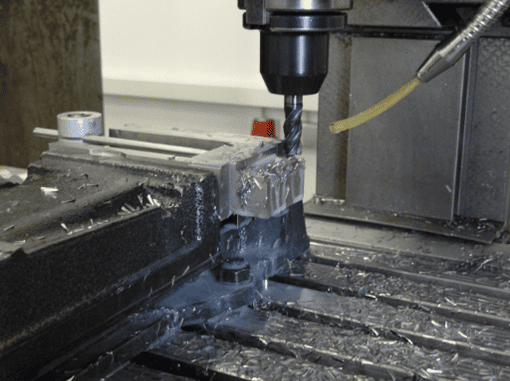

フライス加工

工具を回転させて平面や溝、段差などを加工する方法です。複雑な形状にも対応できる柔軟性があり、幅広い分野の部品加工で利用されています。

穴あけ加工(ボール盤)

垂直にドリルを下ろして穴を開ける加工方法で、構造がシンプルなため操作性に優れています。下穴や通し穴、ねじ穴の加工など、比較的簡易な穴あけ作業に広く用いられています。

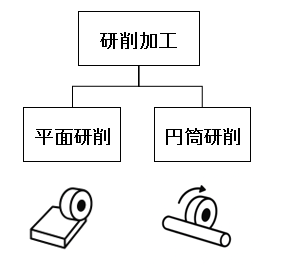

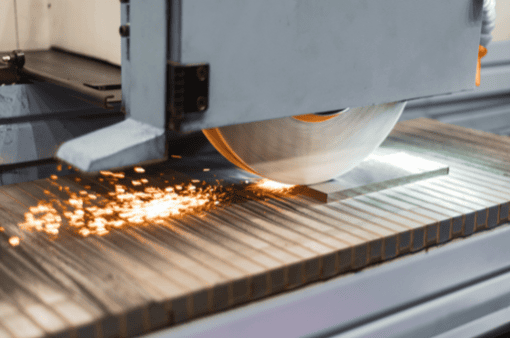

研削加工(平面研削・円筒研削)

研削加工は、砥石を高速で回転させて素材の表面を少しずつ削る加工方法です。切削加工では難しい精密な寸法調整や、表面の平滑性を高めたいときに使用されます。

平面研削では面の平らさを、円筒研削では丸みの精度を高めることが可能で、高精度な部品加工や最終仕上げの工程として多くの現場で活用されています。

平面研削

部品の取り付け面や接触面を平らに仕上げます。工作機械のベースや固定部品などに適していて、板材やブロック形状の部品で多く使われます。

円筒研削

シャフトやピンのような丸い形状を高精度で加工するのに使われます。外径や内径の真円度や同軸度を高いレベルで仕上げることができます。

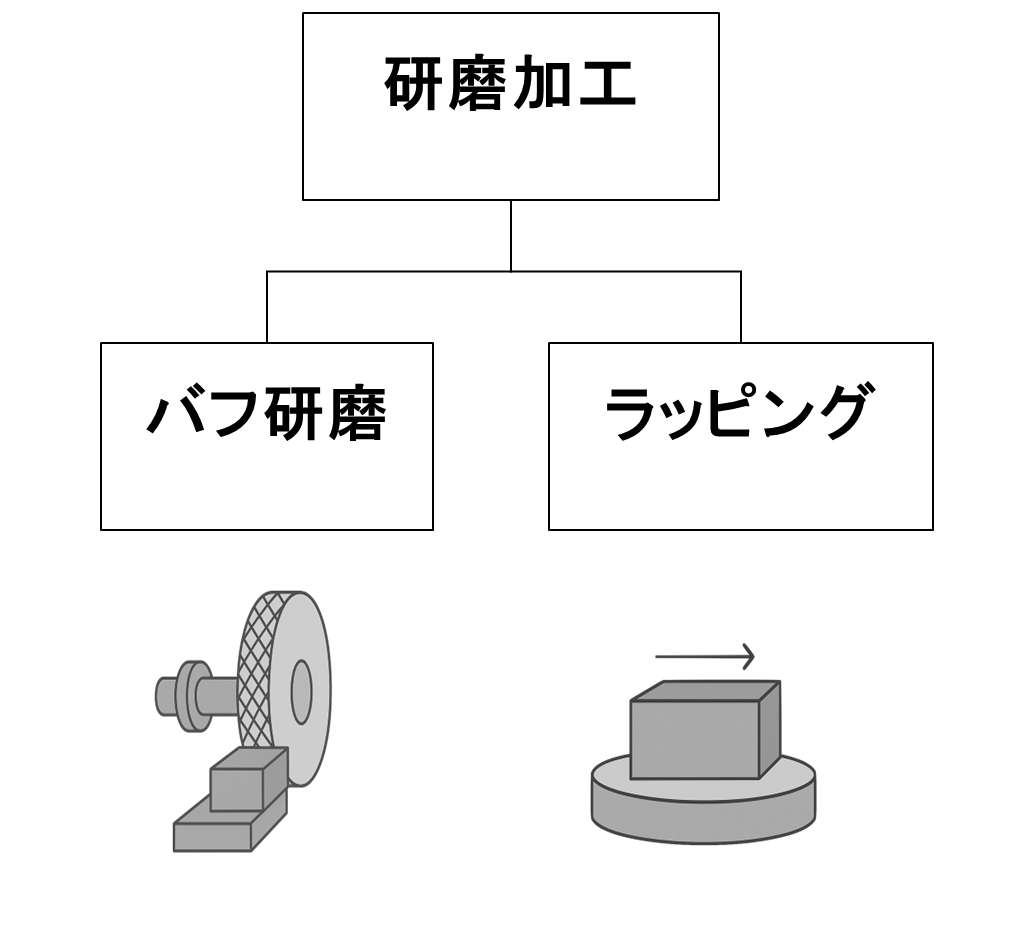

研磨加工(バフ研磨・ラッピング)

研磨加工は、表面をなめらかに整えたり、光沢を出したりする仕上げ工程です。バフやラッピング材を使って微細な凹凸を取り除くことで、製品に美しい外観を与えるだけでなく、接触部の摩擦を抑える効果もあります。

見た目の品質向上だけでなく、製品の機能性や耐久性の向上にもつながる、重要な最終加工です。

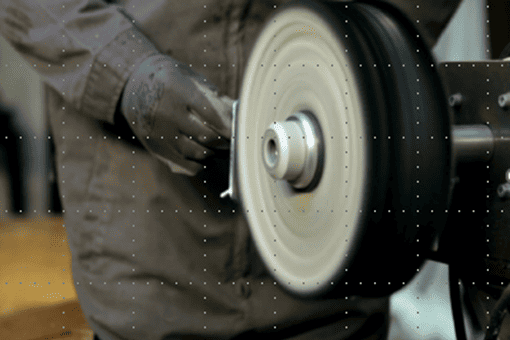

バフ研磨

研磨剤をつけた布(バフ)で表面を磨く方法です。鏡面仕上げが必要な外装部品や装飾品に適しています。見た目を重視するパーツでは欠かせない加工法です。

ラッピング

砥粒を含んだ液体と定盤を使って、部品表面を精密に仕上げる方法です。平面度や光沢にこだわる精密部品に使われます。

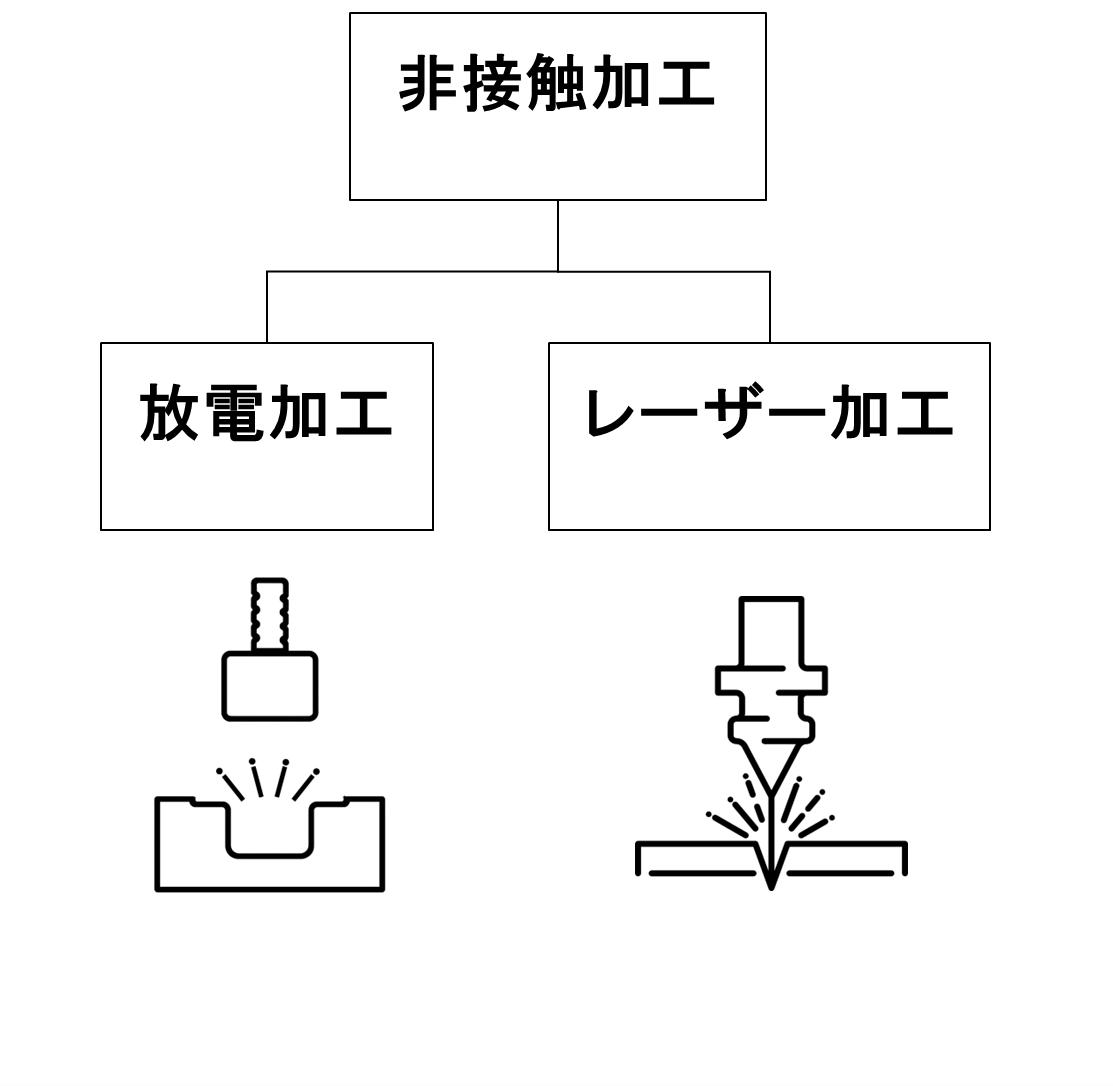

非接触加工(放電加工・レーザー加工)

放電加工やレーザー加工は、工具が素材に直接触れずに加工する非接触型の除去加工です。高硬度材や複雑・微細な形状にも対応でき、切削加工では難しい領域をカバーします。

工具が素材に触れないため加工時の応力が少なく、仕上がりへの影響も抑えられるのが特長です。摩耗が少なく工具寿命が長いため、自動化や連続加工などにも適しています。

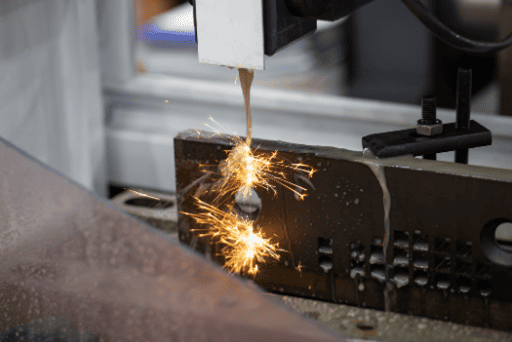

放電加工

電極と素材の間に火花を飛ばして、その熱で素材を溶かす方法です。金型や精密部品の加工でよく使われています。ワイヤー放電や型彫り放電など、いくつかの方式があります。

レーザー加工

高出力のレーザー光で素材を溶かしたり蒸発させたりして加工します。切断・穴あけ・マーキングなどに使われ、スピードと精度を両立でき、金属以外に樹脂やセラミックの加工にも対応可能です。

除去加工を正しく選んで製造品質を高めよう

除去加工には、それぞれに異なる特性と得意分野があります。目的や素材、仕上がりの精度によって最適な加工方法を選ぶことが製品品質の安定やコスト削減にもつながります。

現在の加工内容に「もう少し効率化できないか」「コストを抑えたい」と感じているなら、一度、加工方法の見直しを検討してみてください。切削加工から放電加工へ切り替えることで複雑な形状も一度で仕上げられることもあります。

それぞれの除去加工の特徴を理解し、製品に最適な方法を選ぶことでより良いモノづくりが実現します。

現場でのちょっとした違和感や課題を感じたときは、ぜひ本記事の内容を現場改善のヒントとして活用してみてください。