投稿日:2025年05月20日

サーボモーターの選定は、機械設計の中でとても大切ですが、初めて取り組む方には難しく感じられるかもしれません。そこで本記事では、実際の計算例をもとに、サーボモーター選定の基本的な流れと必要な考え方を、わかりやすく解説していきます。

各ステップでは、具体的な計算方法を丁寧に説明することで、理論と実践の両面からサーボモーター選定の基本を学ぶことができます。初心者の方でも一歩ずつ理解を深められるよう、丁寧に説明していきますので、ぜひ参考にしてみてください。

なお、モーター選定の基礎がわからない方は以下の記事も参考にしていただけると幸いです。

このコラムを書いた人

武田(もの猫):機械設計のプロフェッショナル

製造業で10年以上にわたり機械設計に従事し、機械設計技術者試験1級を保有。基本設計から評価、量産までの工程を経験しています。若手技術者の育成や設計リーダーとしての役割も担い、幅広い業務での知見をもとに、実務に役立つ情報を発信することを目指しています。

手順0:構成の説明と全体の選定の流れ

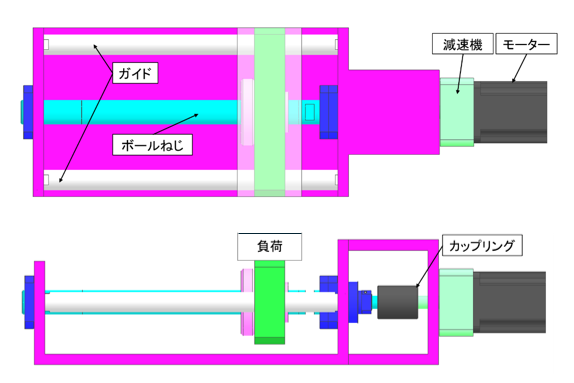

ここからは、上のような構成の装置を例に、実際の選定手順を解説していきます。今回の例は「水平に配置したボールねじで一定質量のワークを搬送する機構」です。一緒に考えてみましょう。

サーボモーター選定の大まかなプロセスは上図のようになります。ここでは、以下のステップに沿って解説します。

- 条件の確認

- 回転数と角加速度の算出

- トルクの算出

- モーターの選定(トルク特性図を参照)

- 許容慣性モーメントのチェック

手順1:条件の確認

最初に、装置や動作要求に関する条件をしっかりと洗い出します。

※条件の確認

| 要求条件 | ワーク負荷重量 | 50 | kg |

| 移動距離 | 100 | mm | |

| 動作時間 | 1.1 | 秒 | |

| 設計諸元 (仮決) |

ボールねじリード | 20 | mm |

| 減速比 | 0.50 | – |

上記の例では、「50kg のワークを1.1秒で100mm移動させる」ことを要求条件とし、ボールねじや減速比などは仮に設定しています。検討を進める中でモーターとマッチしなければ、これら仮決めの諸元を再検討することになります。

手順2:回転数と角加速度の算出

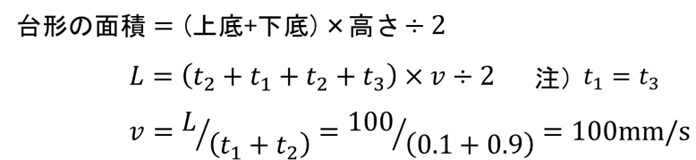

今回は単純化のため、上図のような台形駆動とし、加速時間と減速時間は同じ(t1=t3=0.1s) とします。

移動距離は100mmであるため台形の面積の公式より、最高速度は100mm/sとなります。

最高速度から必要なモーター回転数と角加速度を次のように算出しましょう。

- 速度 (100 mm/s) ÷ ボールリード (20 mm) = 5回転/s = 300 RPM

モーターの回転数 - ボールねじの回転数

ボールねじ回転数 (300 RPM) ÷ 減速比 (0.5) = 600 RPM(=10回転/s) - モーターの角加速度α

モーターの回転数 (10回転/s) ÷ 加速時間 (0.1 s) = 100回転/s^2=628.32 rad/s^2

手順3:トルクの算出

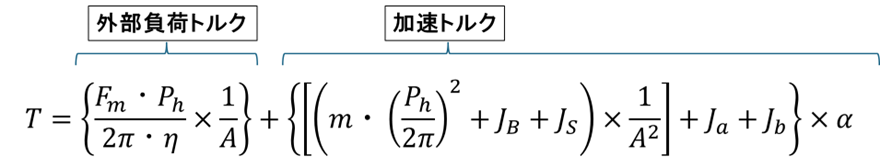

次に、トルクの算出を行いましょう。ボールねじについては上図のような公式が一般化されています。式の中身は、「必要駆動トルク(Nm) = 外部負荷トルク+加速トルク」で構成されています。それぞれについて順番に算出していきましょう。

外部負荷トルクの計算

外部負荷トルクは、ボールねじが動作している間は常に必要になるトルクです。公式に当てはめて計算すると、外部負荷トルク = 0.082 Nm となります。

ここで、摩擦係数μはガイドにより異なる値で、本例では0.1で算出しています。また、ボールねじの効率ηは一般的な0.95で算出しています。

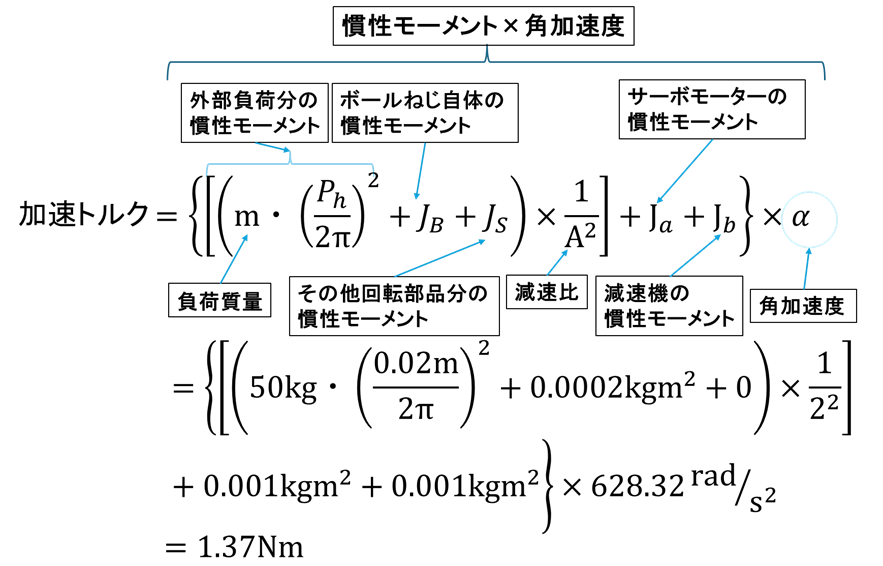

加速トルクの計算

加速トルクは、ボールねじが加減速動作を行っている間に必要となるトルクです。上図のように公式に当てはめていくと計算結果は、加速トルク = 1.37 Nmとなりました。

ここで、加速トルクを求める際に考慮する各項目を簡単に説明します。

- ボールねじ自体の慣性モーメント

カタログに「単位長さあたりの慣性モーメント」として掲載されていることが多く、実際に使用するボールねじの長さを掛け合わせることで求めます。 - その他回転部分の慣性モーメント

ボールねじ固定用ベアリングの内輪やカップリングなど、回転する部品の慣性モーメントはすべて加算します。(今回の例では0にしています。) - モーター及び減速機の慣性モーメント

減速機の分もカタログ数値をもとに算出しましょう。

手順4:モーターの選定|トルク特性図との参照

ここまでの計算から、

- 外部負荷トルク = 0.082 Nm

- 加速トルク = 1.37 Nm

- 必要駆動トルク合計 = 1.45 Nm

- 必要回転数 = 600 RPM

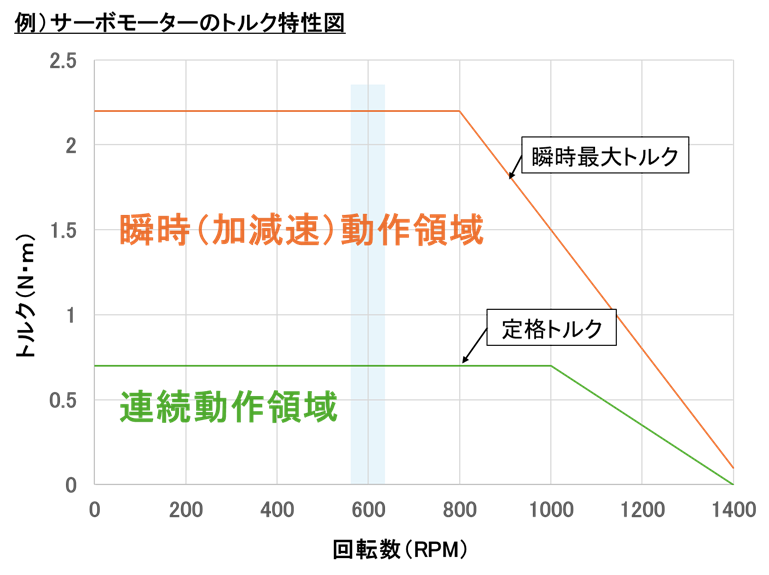

がわかっています。ここでサーボモーターのトルク特性図を確認し、定格トルクと瞬時最大トルク(ピークトルク)がこれらの要求を満たすかを調べます。

たとえば、カタログのトルク特性図 (上図:例)サーボモーターのトルク特性図) から

- 回転数600 RPMのとき、定格トルクが0.7 Nm

- 回転数600 RPMのとき、瞬時最大トルクが2.2 Nm

を発揮できるモーターを見つけたとしましょう。

必要駆動トルク(1.45 Nm)は定格トルク0.7 Nmを上回りますが、常時かかるトルクは外部負荷トルクの0.082 Nmのみで、これは定格トルクの範囲内です。

今回、加速と減速を行時間は0.1秒程度と瞬間的なので、必要駆動トルクは瞬時最大トルク以下であれば合格です。必要駆動トルク1.45 Nmは瞬時最大トルク2.2 Nm以下なので、このモーターは使用可能です。

注意)説明のために安全係数を省略しています。一般的にサーボモーターのトルク安全係数は1.5倍程度ですので、今回の例は安全係数を踏まえても使用可能です。

- 外部負荷トルク0.082 Nm×1.5倍=0.123 Nm < 定格トルク0.7 Nm

- 必要駆動トルク1.45 Nm×1.5倍=2.178 Nm < 瞬時最大トルク2.2 Nm

手順5:許容慣性モーメントのチェック

最後に、「許容慣性モーメント」または「許容負荷慣性モーメント比」を確認します。多くのサーボモーターメーカーは、モーター側の慣性モーメントと負荷側の慣性モーメントの比率が許容範囲を超えないよう推奨値を示しています。

「負荷側の慣性モーメントの合計」と「カタログに示されているモーターの許容慣性モーメント」を比較し、安全範囲内に収まっているかをチェックしましょう。

慣性モーメントは、加速トルクを角加速度で割った値です。ただし、モーター自身の慣性モーメントは除きます。今回の例では、下記のように計算し、「負荷側の慣性モーメントの合計」は0.0012 kgm^2となります。

多くの場合、許容慣性モーメントが範囲内であれば、トルクも仕様内です。計算のチェックの意味も踏まえて両方を確認するようにしてください。

最後に|残念ながら、実際はもっと面倒

本記事では、初心者の方へ向けてサーボモーター選定の基本を解説しました。モーターの選定は、単に「これだ!」と決めるだけでなく、条件の整理から計算、さらにはカタログデータの照合といった段階を踏む必要があります。

また、今回は基本的な計算とモーター選定の流れを解説しましたが、実際には、制御系や周辺装置との連携、さらには設置スペースやコスト面での考慮事項などより複雑な課題にも取り組む必要があります。

今回の計算例を参考に、ぜひご自身の設計に応用してみてください。