投稿日:2024年05月12日

「空気でペレットを輸送したいのですが、ブロワーの能力をどのように決定すればいいでしょうか?」

「ペレットの量が多すぎて管路の閉塞が起きないか心配です。ペレットの送る量はどう決定すべきでしょうか?」

粉体の空気輸送システムは、粉末や粒子状の物体を、管路を使って空気や窒素ガスの流れに乗せて運搬する技術で、食品、製薬、鉱業など多くの産業で用いられています。

システムを最適に選択するには、扱う粉体の特性(粒子サイズ、密度、粘性など)や、必要な輸送距離、設備への投資や運用コストなど、多くの要素を考慮して決定されます。

この空気輸送システムを採用するメリットは、清潔で速く、大量の粉体を輸送できることにあります。一方で、空気輸送システムを設計する際は、どのように風量や粉体輸送量を決定すべきか、十分な検討が必要です。

このコラムでは、空気輸送システムがどのように設計されているかについて紹介します。

このコラムを書いた人

機械系プラントエンジニア

国内化学プラントで機械設計や建設工事を10年以上経験。危険物製造設備、発電・ボイラ設備・排水処理設備、研究施設の多種多様な設計・調達・工事に携わり、その知識をコラムにて発信中。現場でも活かせる専門知識を、日本のモノづくりに活かしてもらいたい!という強い思いを持っている。

空送輸送システムの基本

空送輸送は、配管内を通って粉体が乾燥したガスと共に移動するシステムです。輸送方法は主に次の低濃度輸送と高密度輸送の2つに分けられます。

どちらを選択した方が適しているかは、空気と粉体の混合比や粉体の物性や形状に基づいて異なります。要求される用途や要件に応じて選択しなければいけません。

輸送方式:低濃度輸送の特徴

低濃度輸送は粉体が輸送ガス中に完全に懸濁して運ばれる方法です。管内を流れる気流に乗って高速で搬送することができる輸送です。

低濃度輸送では、粉体がガス流に完全に分散し、懸濁している状態で管内を移動します。この方式の特徴は、空気の流速は通常 20m/sから40m/s の範囲で、粉体が管内で懸濁し続けるように流れる為、流速は比較的高く設計されます。

その為、高速で粉体が管壁に衝突し、摩耗損傷による、配管の消耗サイクルが早まらないように注意が必要です。

さらに、流速が大きくなればなるほど、大きな圧力損失を伴うので、低濃度輸送は、一般的に輸送システムのエネルギー消費が大きいのが特徴です。システムに必要な圧力は比較的低い圧力(最大でも100kPa程度)で運用されます。

低濃度輸送に適した粉体は、軽くかさばる材料、砕けにくい粉体(砕けても品質上の問題が無い粉体)です。

また、ガス流体に対する粉体の重量比率は、固気比と呼ばれ、低濃度輸送は、比較的低い値になっており、私の経験上、固気比は3~5程度になっていることが多いです。※固気比が小さいと粉体流速が早くなり、管内摩耗が早くなってしまいます。

逆に、固気比を高くしてしまうと、管路が粉体で閉塞してしまうリスクがあるので、程よい固気比になるように設計することが必要です。

固気比を調整するために、管路への粉体を投入口には定量フィーダやロータリーバルブを設置し、連続的に輸送ができる為、安定して大量に粉体を輸送するシステムです。

輸送方式:高濃度輸送の特徴

高濃度輸送は粉体が密に詰まってガスの圧縮流れによって押し流される方法です。粉体は低速で輸送されますが、比較的高い圧力のガスが必要です。この方法では、粉体が管内をプラグ状(栓状)になって管をふさぎながら輸送されます。

高濃度輸送の特徴は、粉体流速が遅い為、管路の摩耗を防ぐだけでなく、粉体同士の摩耗崩壊も防ぐことができるため、壊れやすい粉体に適しています。また、固気比を大きくとるため、少ないガス量で粉体を輸送でき、輸送の効率が高いのが高濃度輸送の特徴です。

ただし、大量の粉体輸送には不向きで、程よく閉塞をしながら輸送流(プラグ流)を形成しなければならず、輸送の安定性は低密度輸送に比べると低くなります。

吸引式か圧送式か

粉体の空気輸送システムには二つの基本的な方式があります。これらは「吸引式(吸引輸送)」と「圧送式(圧送輸送)」というものです。

これらのシステムは、空気圧を使って、管路で材料を運ぶ点で共通していますが、圧力を生成し材料を移動させる仕組みが異なります。

輸送ガスを移送先で吸引し、管路内を負圧にして粉体を搬送するのが吸引式で、搬送元でガスを吹き込むことで粉体を搬送するのが圧送式です。どちらを選択するかによって、輸送システムに違いが出ます。

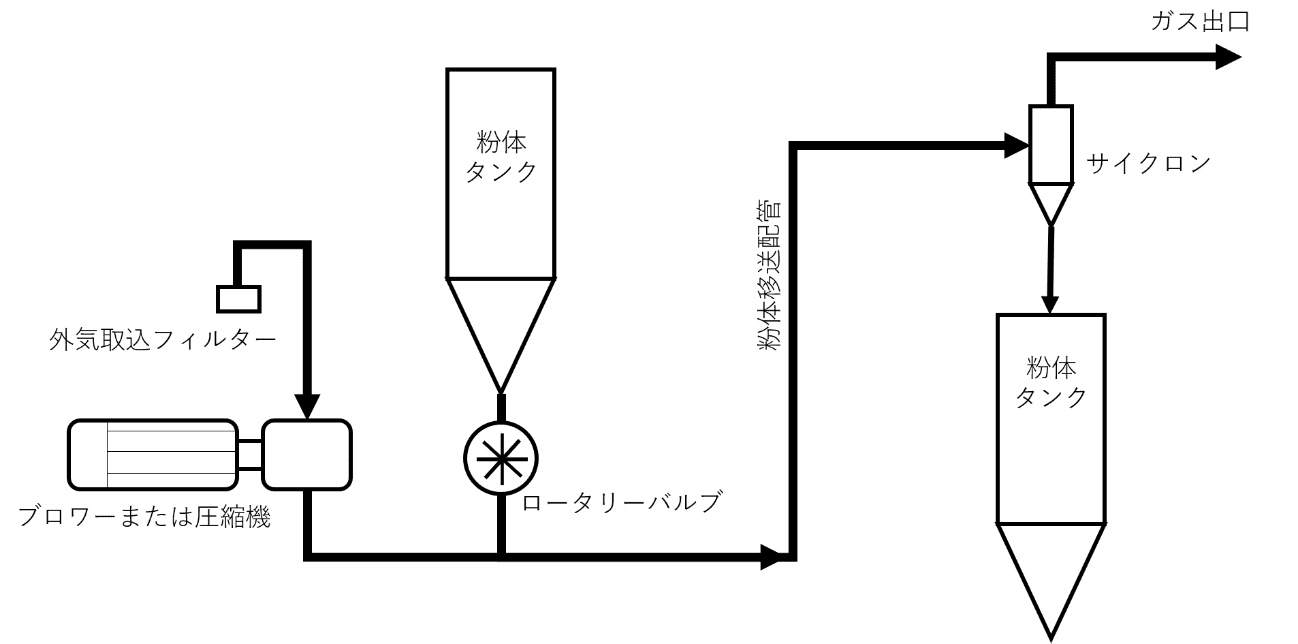

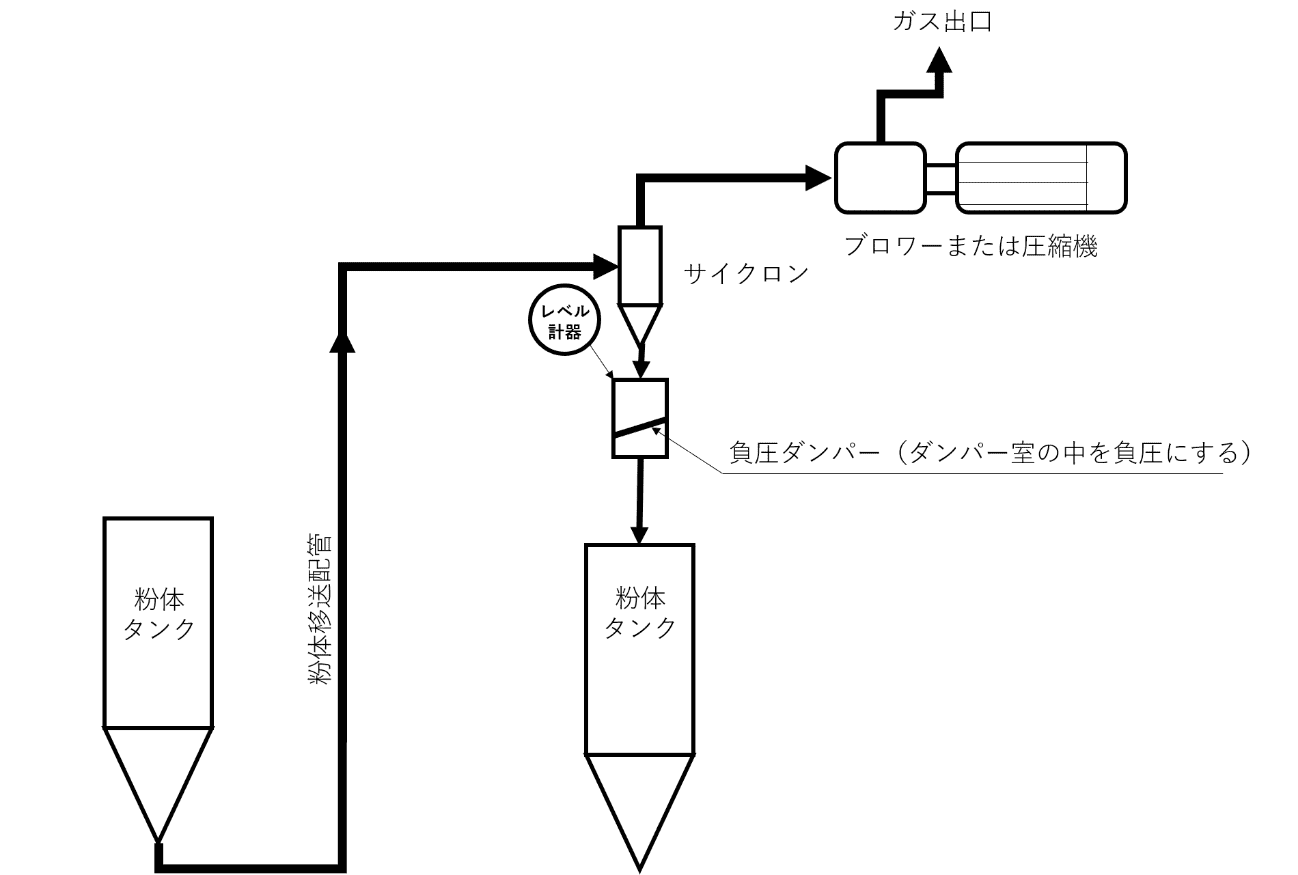

それぞれの輸送方式の違いの例を以下模式図に示します。

圧送式

圧送の粉体輸送プロセス(例)

圧送式は、吐出先にサイクロン(分級器)やフィルターがあることで、ガスと固体を分離し、連続的に送り先に輸送することができますが、送り元に定量的に輸送管路に粉体を投入するための定量フィーダやロータリーバルブが必要となります。

吸引式

吸引の粉体輸送システム(例)

一方で、吸引式は輸送管路が負圧にならなければならず、送り先に負圧時に閉まるダンパーを設置する必要があります。

これによって、断続的な輸送方法となり輸送量は低下していましまいますが、管路で発生した粉体のフロスや輸送中で生じたひも状のフロスは、次工程のサイロに行かずに、ファンやブロワーで吸引され除去できるため、品質を損なうことなく輸送ができます。

粉体設計では最重要となる圧力損失の計算について

粉体輸送のシステム設計において、重要な要素の一つが、輸送管の圧力損失計算です。この圧力損失とは、管を流れる空気と粉体の流れによって引き起こされるエネルギーの損失によって生じます。

圧力損失の値は、システムを運用するために利用するファンやブロワーや圧縮機の電力)の定格の風量と吐出圧力を決定する際に、必ず考慮しなければなりません。

この圧力損失の捉え方と計算手法を紹介します。

圧力損失には5つの要素がある

粉体の輸送における圧力損失は、経験則に基づいて計算していることが多く、大きく分けると以下の5つの圧力損失を求め、その合計することで求めます。

※流体固体輸送工学ハンドブック 著 植松時雄ら(朝倉書店)より紹介します。

管路全体の圧力損失:5つの圧力損失合計

- 管路にガスのみを流す際の圧力損失 ⊿P

- 粉体を加速させるための圧力損失 ⊿Psa

- 直管管路の粉体摩擦損失 ⊿Psf

- 鉛直方向の重力に逆らって持ち上げるための圧力 ⊿Psg

- ベンド部の方向変換による粉体圧力損失 ⊿Psb

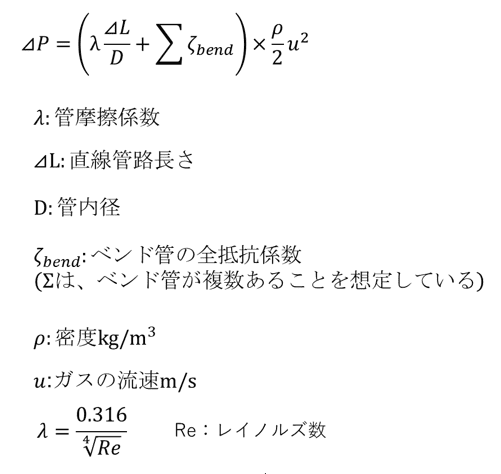

① 管路にガスのみを流す場合の圧力損失

粉体のないガスのみを管路に流す際に生じる圧力損失を以下の式で求めます。

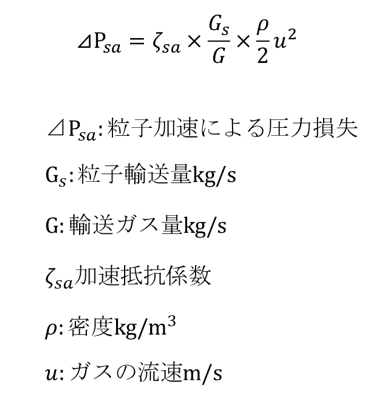

② 粉体を加速させるための圧力損失

粉体の集合体を管路内で加速するために生じる圧力損失を以下の式で求めます。

③ 直管での管路の粉体摩擦による圧力損失

ストレートの管内では、粉体が管壁に接触しながら進行します。その際に生じる圧力損失を以下の式で計算します。

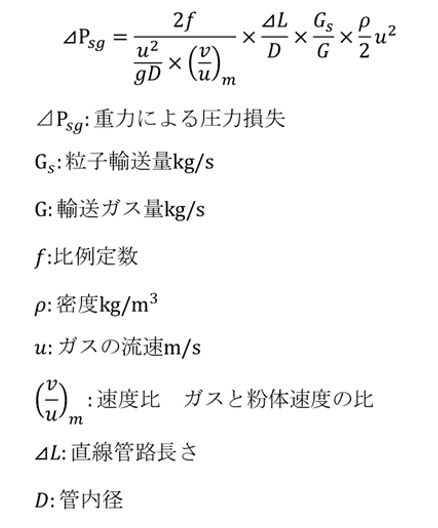

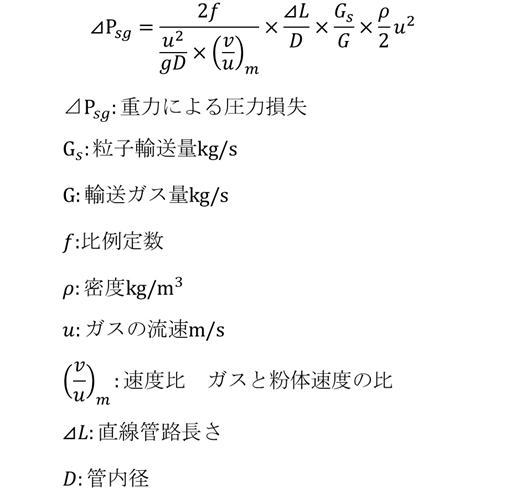

④ 鉛直方向の重力に逆らって粉体を持ち上げるための圧力

粉体が垂直に管路を上がっていくために必要な圧力を以下の式で計算します。

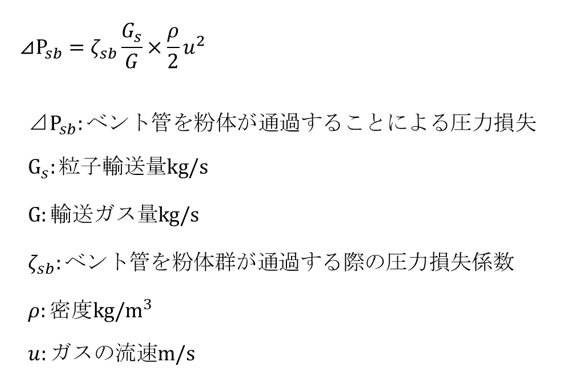

⑤ ベンド部の方向変更による粉体圧力損失

管路が曲がっている場合、粉体は配管に衝突しながら流れの向きを変えていきますがその際に生じる圧力損失を以下の式で計算します。ベント管の曲率半径によって大きく圧力損失が異なるため、なるべく大きな曲率のベント管を使用します。(概ねR/D=5~15程度)

これら5つの圧力損失の実際の値は、管路サイズ、曲がりなどの局所的抵抗と、粉体および空気の流れの特性によって決定される為、上記の式はあくまで一つの手法にすぎません。実際には、これらのパラメータは多くの場合、実験から得られる値や経験則を使って決定されます。

まとめ

粉体の空気輸送は、粉体の物性や輸送条件によって、高密度輸送や低密度輸送を適切に選択し、プロセス設計を行う必要があります。

このコラムでは、送気するためのファンやブロワーの能力を決めるために、輸送経路全体で生じる圧力損失を計算する手法を紹介してみました。

実際に空気輸送を設計する際は、さらに輸送経路に設置するサイクロンや分級器などの圧力損失(数kPa程度)や粉体が通過しない排気系の圧力損失が加わることも考慮して装置能力を決めるようにしましょう。

あなたにおすすめのeラーニング

- 【流体力学を動画で学ぶ!全8章(410分)】

静止流体から管内や物体周りの流体、測定方法まで幅広く学べる