投稿日:2022年07月29日

ものづくりにはさまざまなプロセスがあります。

そのプロセスには、構想設計、基本設計、詳細設計、部品加工、組み立て、検査などがあげられます。

その中でも、重要となる工程に、設計があげられます。

設計にも多種多用な設計があり、電気設計や機械設計などがあります。

また、一括に機械設計と言っても、さらに詳細に分かれており、工程の細分化が進んでいると言えます。

ここでは、その中でも、機械設計にフォーカスを当て、機械設計と一口にいっても、さまざまな設計があることを解説します。

この記事を読めば、機械設計とは何か、どんな種類があるのかなど、機械設計の概要を理解していただけることでしょう。ぜひ最後までご覧いただければと思います。

機械設計とは

製品にはハードとソフトが必要です。

ここで言うハードとは、その製品の物理的な構造や機構を意味します。

また、ソフトはコンピュータを意味します。

例えば、パソコンを例に取ると、その外観や中の構造部がハードと呼ばれる部分になり、ソフトはOSやアプリケーションを意味します。

近年の製品は必ず、これらハードとソフトが組み合わさって完成します。

つまり、機械設計とは、ハードの設計のことを意味し、製品の外観やその中の構造や機構を、仕様書や国際規格などに照らし合わせながら、具体的なデザインに落としていく工程だと言えます。

機械設計の種類

機械設計とは、その製品のハードを設計することですが、一口に機械設計と言っても、さまざまな種類があります。

ここでは、機械設計にはどんなものがあるのか紹介していきます。

構造設計とは

最初に機械設計の種類として挙げられるのは構造設計です。

構造とは、その製品の骨組みや土台など動きがなく、製品の基礎となる部分を指します。

自動車で言えば車体フレームや、エンジンルームなど対象となる部分が動かなく、その製品のベースとなる部分の設計です。

構造設計は、基本的に静止荷重に重点をおいた設計が基本となります。

機構設計とは

次に挙げられるのは機構設計です。

機構設計とは、例えばモーターを動力源としたギア部分の設計や、自動車のエンジンで言えばクランク機構、また自動車のドアの開閉部分も機構と呼ばれる部分です。

静止しているだけでなく、何かしらの動作がある部分なので、動いた時に他の部品と干渉を起こさないか、荷重の変化がどの程度起こるのかを把握しながら、部品の材料や形状を検討する必要があります。

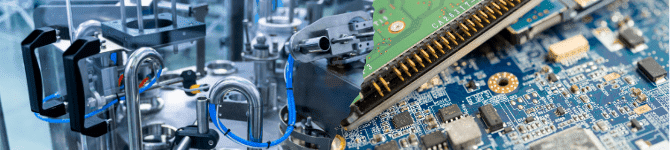

筐体設計とは

筐体設計(きょうたいせっけい)とは、別名「箱もの」と呼ばれる設計で、パソコンや測定機器などの外装部分の設計のことを示します。

実は筐体設計は、構造設計に分類され、機構設計のように動きがなく、その製品の基礎となる部分の設計です。

筐体設計の場合、電化製品や測定機器などの場合が多く、製品の中に配置される電気基板との兼ね合いや、過電流が流れた時に電気を逃がすアース用の接合点などを設計検討時に考える必要があります。

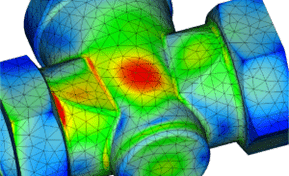

強度設計とは

強度設計とは、機械が外からの荷重や、内部の機構により、変形したり破壊したりしないように、安全に利用できるように強度を考慮しながら製品の構造や機構を設計することです。

主に、片持はりや両端はりなど、材料力学の基礎で学ぶことを実際に利用する場面の多い設計です。

実際の強度設計には、ANSYSやNASTRANなどの構造解析ソフトを扱いながら、その製品や部品単体にかかる応力の分布を把握し、全体にかかる応力が、その素材の許容応力を超えないように設計することを目的として設計が進みます。

実は強度理論には、代用的なものが3つあります。それは最大主応力説、最大せん断応力説、せん断ひずみエネルギー説です。

これらの強度理論の中で、実際によく利用されるのが、せん断ひずみエネルギー説です。

せん断ひずみエネルギー説では、フォン・ミーゼス応力(相当応力)と呼称される応力が定義されており、本来多軸である応力を、一軸のスカラー量に置き換えることで、その製品や部品に加わる応力の強弱を可視化できます。

せん断ひずみエネルギー説がなぜ最も利用されているかというと、実際の製品によく利用される素材が延性材であることが関係しております。

3つの強度理論の中で、延性材との相性が最も良い理論は実は最大せん断応力説です。しかし、最大せん断応力説の場合、計算が比較的煩雑で、実用的ではないということで、延性材と次に相性の良い、せん断ひずみエネルギー説が利用されています。

そのため、多くのケースでは、せん断ひずみエネルギー説で定義されているミーゼス応力の解析を実行しています。

生産設計とは

最後の設計の種類としてあげられるものに、生産設計があげられます。

生産設計とは生産現場において、効率的に生産できるかどうかを主眼において設計することです。

生産設計においては、設計部門だけでなく、生産現場の意見を図面や仕様に反映させて検討を行うことを目指しています。

構造設計や機構設計において成立しても、実際に生産することができない製品になってしまうと、設計変更の引き金となり、全体的な生産効率を下げてしまいます。

そのため、後回しにされがちな生産側の意見も、機械設計の初期段階で、意見を取り入れて、設計変更や後戻り作業を防止します。

このように、設計部門だけでなく、生産部門や検査部門などからも設計の初期段階で、意見を募り各部署が足並みを揃えて、ものづくりを進めることをコンカレント・エンジニアリングといいます。

コンカレント・エンジニアリングを取り入れることで、全体的なものづくりの効率を上げることが可能です。

まとめ

いかがでしたでしょうか。

機械設計とは何か、一口に設計と言っても、多用な設計があることが分かっていただけたことでしょう。

この記事でのポイントを整理すると以下の通りです。

- 機械設計とは、製品のハードを形作る工程。

- 機械設計の種類は、構造設計、機構設計、筐体設計、強度設計、生産設計などがある。

- 強度設計で利用される強度理論には、せん断ひずみエネルギー説(ミーゼス応力)が用いられることが多い。

今後のものづくりは、今注目されているDX(デジタルトランスフォーメーション)によって、そのあり方を変えていくことが予想されます。

おそらく機械設計も、その恩恵を授かり、機械設計のやり方が変わっていくことでしょう。

設計として時代遅れにならないように、新しいものを受けいれていく姿勢を忘れないようにしたいものです。

これらの情報が少しでも皆様のお役に立てば幸いです。

最後までご覧いただき、ありがとうございました。