投稿日:2022年02月27日

「普段何気なく使用してる蒸気配管中で発生するスチームドレンは、どのように排出されているの?」

蒸気を熱源として利用してる工場や施設の人であれば、この疑問を持ったことがある人は多いと思います。

その答えは、蒸気からスチームドレン(復水と呼ぶ)を自動排出する「スチームトラップ」が機能しているからです。

スチームトラップというアイテムは握り拳程度の小型にもかかわらず、自動でドレンを排出してもらえる為、蒸気のメイン配管や加熱スチームジャケット等に多く取り付けています。

スチームトラップには様々な形状・作動法が異なり、使用法や目的に合わせて取付を行わなければ、蒸気利用の効率減やエネルギーロス増につながります。

スチームトラップを用いる目的は3つある

意外と知られていませんが、蒸気を利用する為に欠かせない、スチームトラップの役割は3つあります。

表1 スチームトラップの役割

| 役割 | その役割が必要な理由 |

| 発生したスチームドレンを速やかに排出する | 理由➀ 高速で流れる蒸気がドレンを巻き込んで、配管内や機器に衝突する「ウォータハンマー」を防止する。 理由➁ 熱利用を阻害するドレンを排出し、被加熱部への加熱利用を最大限にする。※ |

| 蒸気を漏らさずに、自動でスチームドレンを排出する | 理由➀ 蒸気を捨てながらスチームドレンを排出するのではなく、ドレンのみを系外に排出することができる為、省エネ効果がある。 理由➁ 自動でドレンを排出する為、操作不要で大量にスチームトラップが設置できる。 |

| 空気等の不活性ガスを排出する | 理由➀ 蒸気加熱面に空気層が成形され、熱伝達率低下が発生するのを防止する。 理由➁ 空気がスチームと共存すると、その分圧でスチームの圧力が低下してしまう。そのスチーム圧力低下に伴う温度低下を防止する。 |

※飽和スチームは「潜熱」と「顕熱」を利用することができます。一方、スチームドレンはすでに顕熱を失った状態ですので、「顕熱」のみしか利用できません。その為、蒸気を加熱源として利用する場合は、飽和蒸気を使用することがほとんどです。

「工場で蒸気加熱の装置を設置したいけど、スチームトラップはどんなタイプを選ぶべきなの?」

と思ってすぐにトラップメーカに問い合わせるのではなく、ある程度想定してからメーカに問い合わせが出来るようになりましょう。

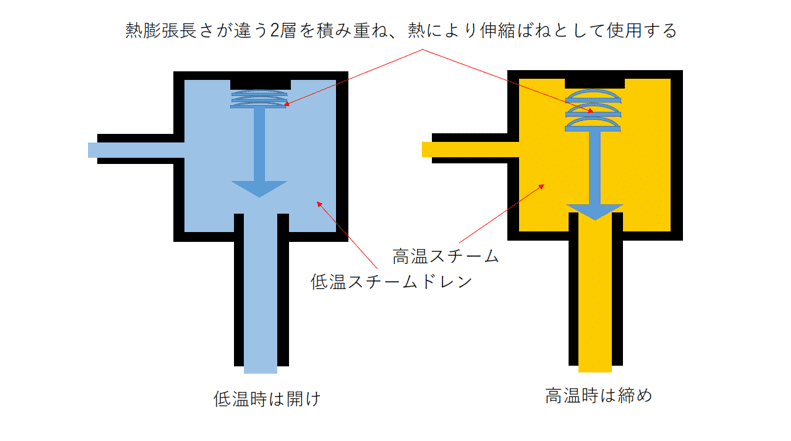

このコラムを書いた人

機械系プラントエンジニア

国内化学プラントで機械設計や建設工事を10年以上経験。危険物製造設備、発電・ボイラ設備・排水処理設備、研究施設の多種多様な設計・調達・工事に携わり、その知識をコラムにて発信中。現場でも活かせる専門知識を、日本のモノづくりに活かしてもらいたい!という強い思いを持っている。

スチームトラップの作動原理と特徴

スチームトラップの作動原理について、大きく分けると以下の3つの分類に分かれます。

この分類は知っておくと分かりやすくなりますが、さらに細分した名称(バケット式等)を優先して理解しておくようにしましょう。

表.スチームトラップの種類紹介

| 大分類 | 作動原理 | 細分類 | 注釈 |

| メカニカル式 | 蒸気とスチームドレンの比例差 | バケット式 | 上向きバケット 下向きバケット |

| フロート式 | レバー付きフロート 自由フロート |

||

| サーモスタティック式 | 蒸気とスチームドレンの温度差 | バイメタル式 ベローズ式 |

矩形型、円板型 |

| サーモダイナミック式 | 蒸気とスチームドレンの比重量差、流体の抵抗差、又はスチームドレンの再蒸発作用 | オリフィス式 | |

| ディスク式 | 外気冷却型 ジャケットあり型 |

【メカニカル式】バケット式とフロート式のスチームトラップ

メカニカル式の見た目は、その他のスチームトラップに比べて、一回り大きいのが特徴です。

バケット式とフロート式に共通した特徴は以下の3つです。

- 過熱蒸気を利用する場合は、内部でフラッシュ(再蒸発)し蒸気漏洩を起こしやすい。

- 連続排出に強い(常に大量にドレンが発生するタンクの加温ジャケットには有効)

- フロートやバケットが内部で誤作動する場合があるため、振動に弱い。このタイプは一言でいうと、大量にドレン排出が可能で、途切れることなく連続的なドレン排出もできるタイプととらえてください。

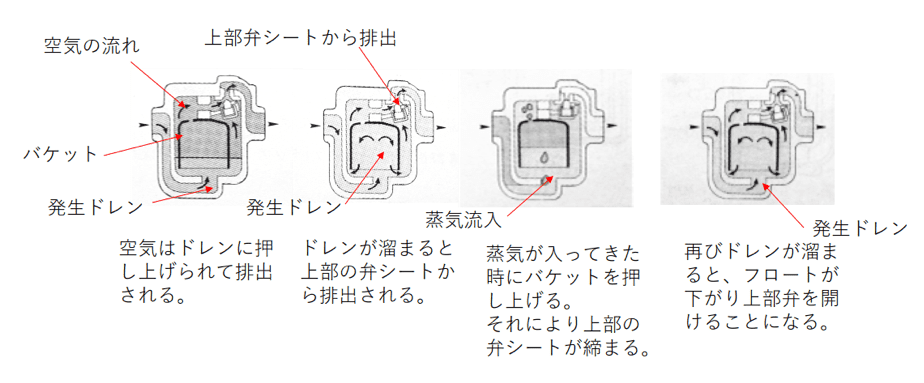

図.下向きバケット式スチームトラップの動作原理(フロート式もおおよそ同じ動作原理です)

【サーモスタティック式】バイメタル式とベローズ式のスチームトラップ

サーモスタティック式は、蒸気がスチームドレンになる際の放熱により、下がった温度差(10℃~20℃程度)を検知することで作動します。その為、蒸気とスチームドレンが飽和蒸気になっている場合は、温度差が生まれず、スチームトラップは作動しません。そこから凝縮が起こり、徐々に温度差を生じてから作動することになります。その為、サーモスタティック式スチームトラップの扱いについて以下の特徴があります。

- ドレンが溜まって、放出するまでに若干時間のずれがある為、急激な負荷変動がある箇所では不向き。

- 蒸気の漏れはほぼ無い(蒸気の漏れがない為、省エネ効果は高い)。

- スチームトラップは保温等で覆ってはいけない。ドレン冷却ができず動作不良を起こしてしまう。

このサーモスタティック式は、小型であり、蒸気洩れも少ないのですが、使用できる圧力に制限があり、使用頻度としては低いです。

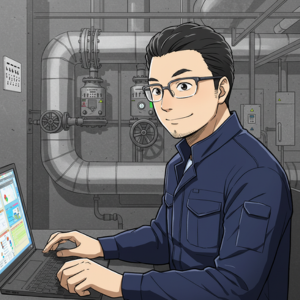

図.バイメタル式の動作模式図

【サーモダイナミック式】ディスク式のスチームトラップ

スチームトラップの構造がシンプルで小型にもかかわらず、加熱蒸気に対しても使用できるため、蒸気のメイン配管にも使用されることが多く、使用頻度は他のスチームトラップの中で一番高いです。

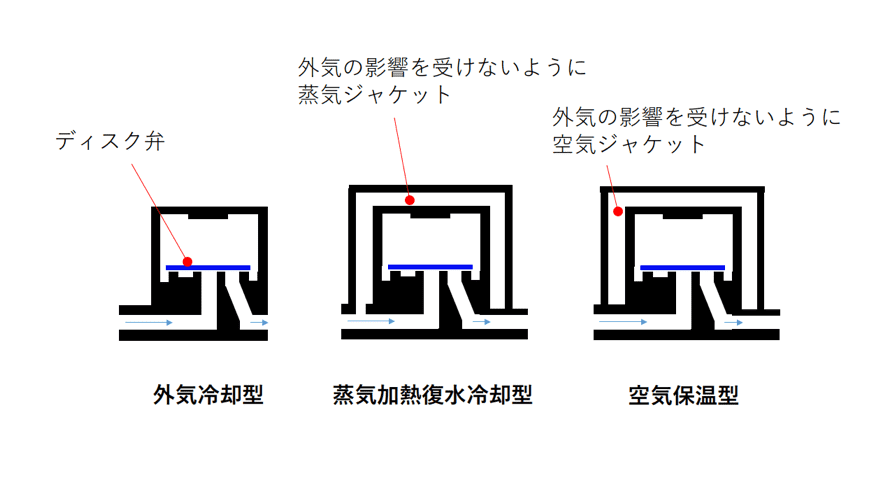

内部構造はディスクがある変圧室とそのジャケットの有無によって「外気冷却型」「蒸気加熱復水冷却型」「空気保温型」の3つの形状があります。外気冷却型はジャケットが無く、その他は蒸気や空気によって外気の影響を受けないようになっています。(ジャケット以外の構造はほぼ同じと考えて構いません)

その構造を下に示します。

図.ディスク式スチームトラップの構造

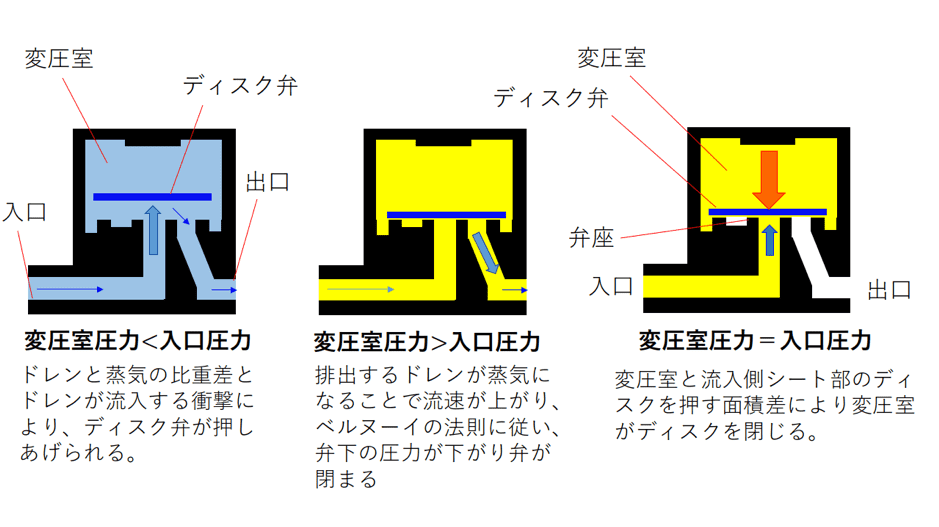

ディスク式スチームトラップの作動原理は他のスチームトラップに比べて少し複雑です。

ディスク弁を開ける作用とディスクを閉める作用について説明します。

表.ディスク弁を開ける動作と閉める動作について

| ディスク弁を開ける作用 | ➀ドレンがディスク弁下に流入する衝撃力 ➁変圧室のドレンが冷えて、変圧室内の圧力低下 |

| ディスク弁を閉める作用 | ➀蒸気排出による流速増大により弁下圧力が低下 ➁変圧室の蒸気加熱による変圧室の圧力上昇 |

図.ディスク式スチームトラップの作動原理

又、ディスク式スチームトラップは構造が簡単で他のタイプに比べ安価なのですが、取付上の注意点があります。

注意点1:ディスク弁を閉める際に蒸気が少し排出される為、蒸気ロスが発生してしまいます。

注意点2:外気の影響を減らすために、スチームトラップへの保温施工が必要となる場合があるため、メーカに確認が必要です。

注意点3:空気が混入している蒸気ラインにはディスク弁が開かないというトラブル(空気障害)が発生する為、注意が必要です。

注意点4:蒸気のスタートアップ時にスチームトラップの1次側に冷却されたドレンが溜まっている場合、弁体が開かないというドレンロッキング現象が発生します。その対策として、ドレン排出ラインをスチームトラップ一次側に用意する必要があります。

以上の点に注意してディスク式スチームトラップを選定してください。

以下に紹介した機種ごとの取付例とその特徴をまとめます。

表.各スチームトラップの特徴と設置対象について

| 大分類 | 特徴 | 取付制約 | 設置対象(例) |

| バケット式 | ・比較的大型 ・過熱蒸気には不向き ・連続排出が可能 ・排出能力が高い |

・水平取付が必須 ・振動している場所は避ける ・保温施工必要 |

・蒸気輸送管 ・熱交換器 |

| フロート式 | |||

| バイメタル式 | ・蒸気同伴ロス少ない ・ドレンの顕熱を利用 ・急激な負荷変動に追従は出来ない ・作動音が小さい |

・好きな向きに取付可能 ・保温不要 |

・スチームトレース ・100℃以下の蒸気使用温度でドレン量が少量の機器 |

| ディスク式 | ・小型で構造がシンプル ・安価 ・過熱蒸気でも使用できる ・蒸気同伴ロス大きい |

・ドレンロッキン対策が必要 ・保温施工必要 |

・蒸気のメイン配管 ・スチームトレース |

必要吹出量計算は簡単

スチームトラップでどれくらいのドレンが発生するか計算してみましょう。

ドレンが発生するケースとして一般的に以下の2つの場合を想定します。

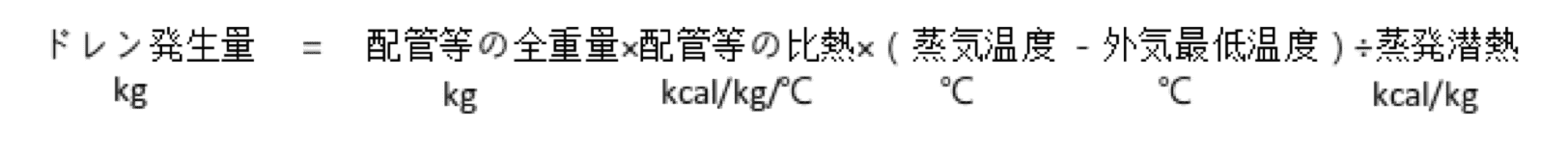

ケース1:スタートアップ時の配管や機器の加熱によるドレン発生量

スタートアップ時は蒸気が通る配管や機器の温度は外気に等しい温度になっています。その配管や機器を蒸気温度まで加熱する際に、蒸気の熱量が消費され、スチームドレンになるのです。

そのドレン量は以下の式で計算できます。

この計算で算出するドレン発生量は、ドレン量の総量を指します。

その為、スタートアップをどれくらいの時間で行うかを想定して時間あたりのドレン発生量kg/hrを計算してください。

例:5分でスタートアップを行う場合は、時間あたりのドレン発生量=ドレン発生量kg × 60/5 となります。

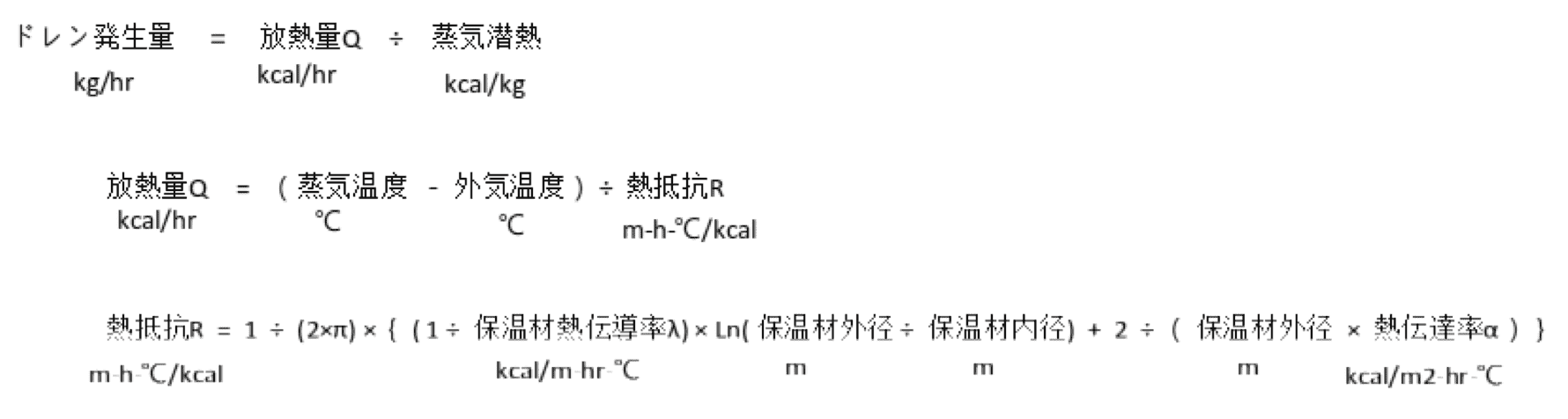

ケース2:蒸気使用時の外気への放熱によるドレン発生量

運転時に蒸気を輸送する導管が、大気に熱量を放出する分、常時ドレンが発生します。その場合でも十分排出できるスチームトラップを選定する必要があります。

その式を示します。

※保温材の熱伝導率λはJIS A 9510を参照 おおよそ0.058kcal/m/h/℃程度

※熱伝達率は以下のように概算を求めて下さい。

保温材周りの熱伝達率 [kcal/m2/h/℃] = 外気温との差による以下表の値 α

表.外気温との差による熱伝達率 [kcal/m2/h/℃]

| 保温材外表面と外気温度の差[℃] | 20 | 40 | 60 | 80 | 100 |

| α | 20 | 21 | 23 | 24.6 | 26.6 |

以上より、ケース1とケース2で求めたドレン発生量のうち、大きい方の値が必要吹出量kg/hrとなります。

機器を選定する際は、必要吹出量に安全率を乗じて機器選定をおこないます。

機器選定条件は、必要吹出量×安全率 < 機器の定格吹出量

安全率は、連続運転の場合は1.5、断続運転の場合は3としておいた方がいいと思います。

機器の定格吹出量はメーカにお願いすればグラフを見せてくれるはずですので、ぜひ確認してみてください。