投稿日:2021年11月15日

メカトロ設計において要求仕様や性能を満たすことを意識し、設計されると思いますが、もしも自分が設計した装置の安全対策が不十分で労働災害を発生させてしまったらどうなるでしょうか?

対策完了まで装置が使用禁止となり、工場の生産が停止する可能性があります。

また人災が発生した場合は、作業者に後遺症が残り、最悪の場合は人命に関わり、業務上の過失を問われます。

この様な事態は絶対に避けなければならず、メカトロ設計においても「安全第一」を最優先に検討し、設計業務を進めなければなりません。

このコラムでは、製造現場へ「安全第一」の装置を提供するためのメカトロ設計のリスク管理方法についてご紹介します。

次回以降でこれらの具体例や安全ルールとその対策方法についてご紹介します。

この機会にメカトロ設計のリスク管理と安全ルールについて学び、業務に取り入れてみませんか。

1.メカトロ設計起因の労働災害事例

メカトロ設計起因の労働災害を大別すると、以下4点に分類されます。

1)機械的要因

プレス装置の様に直線運動する機構や旋盤の様に回転する機構がこの代表例で、装置の可動部に作業者の人体の一部が挟まれまたは、巻き込まれることにより発生します。

装置の規模や荷重によりますが、死亡事故や作業者に後遺症が残る重大災害に繋がる可能性があります。

2)電気的要因

漏電や受電部が剥き出しで作業者が感電することや、周囲で大電流を使用した際に機器故障や電気ノイズの影響で装置が誤動作することにより発生します。

感電事故において電圧が大きい場合は死亡災害や火傷等で作業者に障害が残る重大災害に繋がる可能性があります。

3)ソフト的要因

制御ソフトの作成方法やセンサ故障により所定の動作で停止出来ずに、作業者の人体を挟む等の危険があります。

同様に電源喪失時に停止できず暴走してしまう場合があり、こちらも状況によっては死亡事故や作業者に後遺症が残る重大災害に繋がる可能性があります。

4)作業環境的要因

熱や騒音、光源等の外的環境要因や人間工学を無視した作業姿勢の不備により発生します。

一例として中腰姿勢により作業者が腰痛になる場合や、騒音が大きい状態で作業を継続したことにより耳鳴りや聴力低下を招く等、作業者の体調不良が発生してしまう可能性があります。

以上の様な労働災害は、どの様に防止すれば良いでしょうか?

2.危険予知訓練とリスクアセスメントの違い

労働災害には、大きく分けて、作業起因 と 設計起因 の2つがあります。

これらを防止するための活動の使い分けについて考えてみましょう。

1)危険予知訓練

作業起因の労働災害は、現場作業者の知識不足や作業省略行為、確認不足等が考えられます。

知識不足は図書や教育で予防しますが、作業ミスや省略行為を防止する方法として行われるのが、危険予知訓練です。

危険予知訓練は、作業者が作業着手前に作業上のリスクを確認し、危険がある場合は即時解決して作業を進めます。

知識がある方でも危険を再認識することで、省略行為を無くす等の効果があります。

2)リスクアセスメント

一方でメカトロ設計起因の労働災害は、そもそも危険源がある場合や作業し辛い状態で作業が継続されたことにより発生します。

つまり、メカトロ設計者の知識不足や配慮不足が原因です。この様な潜在的なリスクを根本的に防止する方法がリスクアセスメントです。

図面チェックシートで安全対策は防止できるか?

一般的にメカトロ設計では製作図を 検図 ⇒ 出図 ⇒ もの作り が行われます。

以下の様な図面チェックシートが用いられている場合が多くあります。

【図面チェックシートの抜粋例】

☑ 可動部にカバーを付けたか?

☑ 部品の角部に面取り、Rを指示したか?

上記の様なチェックシートは、構造が完全に決まっている装置の設計に対して、 チェック項目が全て抽出されていれば有効です。

一方で新規装置や改良型装置の設計においては、不十分な場合があります。

何故なら、そもそも構造が異なってしまう場合には、

- 何が、何処に、何を対策するのか?

- 何個カバーや面取りが必要か?

ということが、設計担当者と検図者が共通認識で確認できないからです。

この様に新規装置や改良型装置の設計リスク抽出や管理においては、リスクアセスメントを活用し、管理すると非常に有効です。

それでは、次章以降でリスクアセスメントの進め方についてご紹介します。

3.リスクアセスメントの進め方

1)危険源の抽出

リスクアセスメントを進める上で大切なのは、危険源を主人公に考えることです。

以下のチェック項目は「ISO14121-1に基づき、機械類のリスクアセスメントを実施するための実践的ガイド」を要約した進め方で説明します。

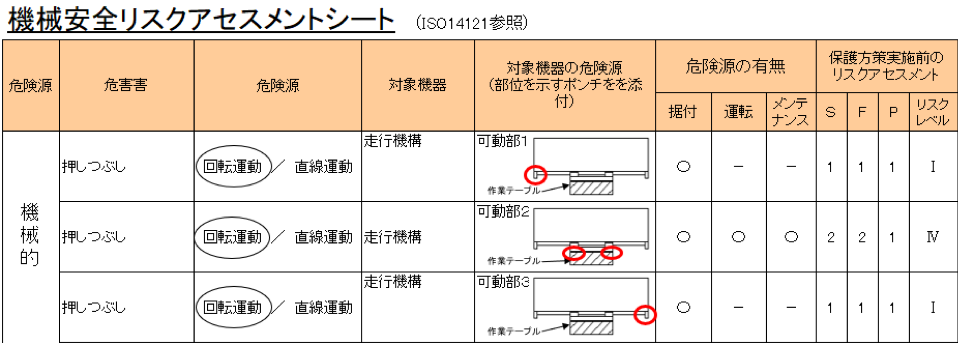

例えば、装置図面の中で、「押し潰される」可能性がある部位を全て抽出し、複数ある場合は以下の例の様に複数の項目を抽出します。

確認する際に言葉だけで不十分な場合は、下図の様に部位を特定できるポンチ絵を添付すると良いでしょう。

また、このリスクアセスメントでは、日常の運転状態以外に装置据付やメンテナンス時の様に非定常状態のリスクについても確認することが重要です。

2)リスクレベルの評価

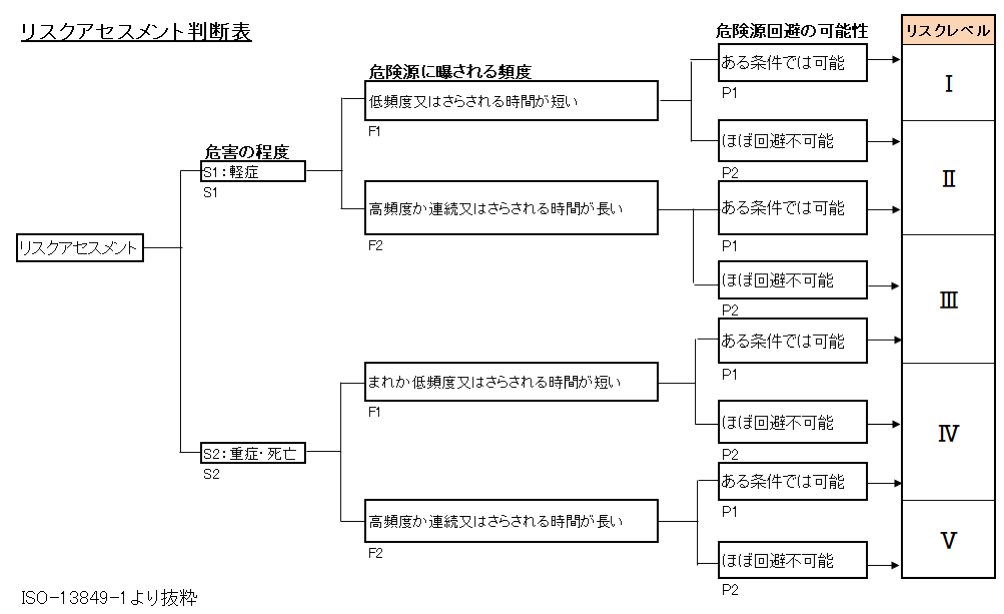

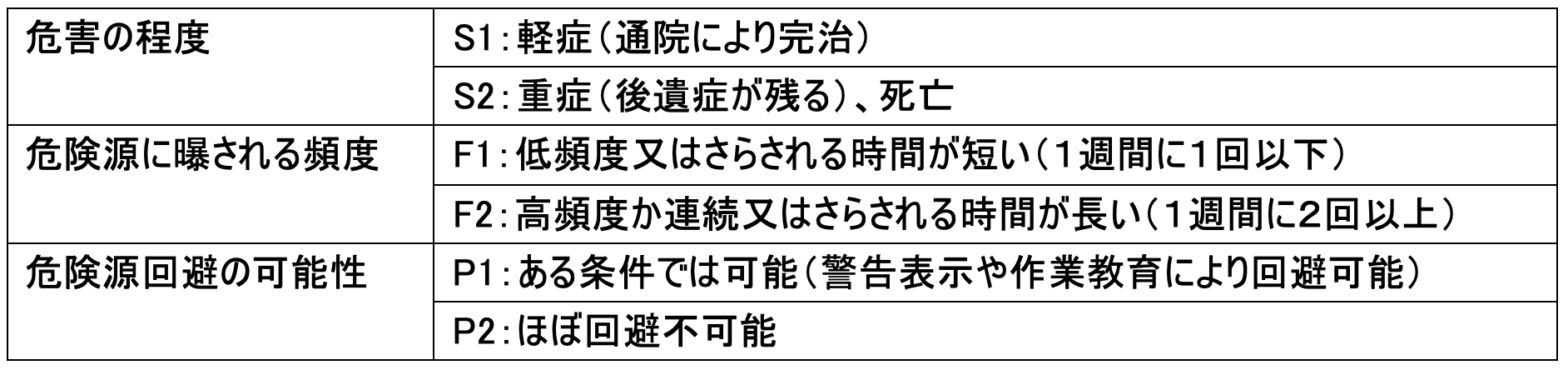

リスクレベルの評価は、危険の程度、危険源に曝される頻度、危険源回避の可能性を評価し、労働災害が発生した場合の影響度や発生の可能性が高いものを数値化し、重大災害の発生の可能性をリスクレベルで数値化し評価します。

こちらを評価するリスクアセスメント判断表を以下に示します。

この判断表では判断基準が曖昧ですので、以下の参考例の様に判断基準を別途、作業現場の状況に応じて作成させると良いでしょう。

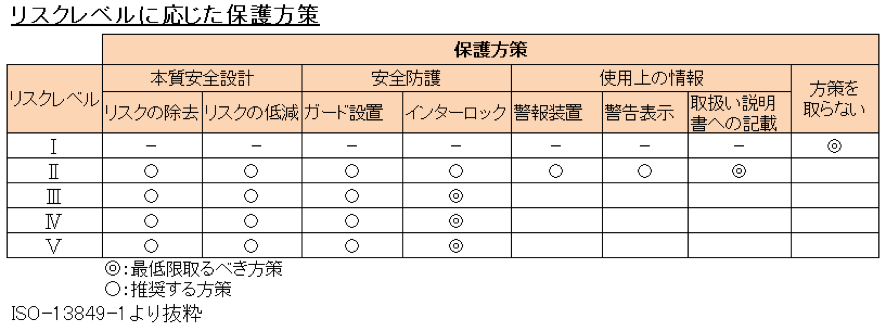

3)リスク低減の優先順位とリスク低減対策の検討

上記のリスクレベルの評価結果から、リスクレベルが高いものから順に優先的に改善に取組みます。

リスク低減策の検討においては、先ずは根本的にリスクを排除できないか(例えば挟まれる危険源が存在ことを無くせ無いか?)、リスクの低減(例えば挟まれる危険源が存在し、人体が挟まれたとしても影響ない程度まで駆動力を弱められないか)の順に検討するのが良いでしょう。

4)リスク低減対策の実施とエビデンス

リスク低減策に基づき、メカトロ設計検討を進めた結果をリスク管理表に記載し、この結果をエビデンスとして管理します。

5)リスク管理方法

以上の様に抽出されたリスクを誰がいつまでに、何を実施するか管理表を作り管理しましょう。

また、管理項目の対策が実行された際は、対策結果を記録を残しましょう。

また、最終的に装置が完成した際に関係者で現物確認や図書をレビューをする機会を設けると良いでしょう。

この様な方法でリスク管理を進めると、安全対策を漏れなく確実に実行できます。

まとめ

さて、いかがでしたでしょうか。

ここまでの説明で、「安全第一」の装置を提供するためにメカトロ設計のリスク管理方法ついてご紹介しましたが、ご理解いただけたでしょうか。

今回のコラムでは、様々な管理方法や使い分けについて紹介しました。

以下に紹介内容を整理し、適材適所で使い分けされることをおすすめします。

安全管理の方法と使い分けについて、3点を確認しました。

1.危険予知訓練

作業者が安全に作業を進めるための訓練

2.図面チェックシート

図面品質防止に有効、繰り返し設計する装置に有効

3.リスクアセスメント

新規や改良型装置にはリスクアセスメントが有効

リスクアセスメントの進め方について、以下の5点を確認しました。

1.危険源の抽出

危険を主人公で考える

2.リスクレベルを評価

リスク程度、頻度、回避の可能性からリスクレベルを評価

3.リスク低減の優先順位とリスク低減対策の検討

優先順位と対策決定

4.リスク低減対策の実施とエビデンス

リスク回避、リスク低減の順に検討

5.リスク管理方法

誰いつを作成し定期確認、最終現物と図書確認

次回以降のコラムでは、「安全第一」のメカトロ設計を提供するためにリスク管理の進め方学び、4つの要因(機械的、電気的、ソフト的、作業環境)についてどの様に検討を進めていけば良いかをご紹介していきます。

この機会に是非あなたの業務にも活用してみましょう。