投稿日:2021年11月25日

もしも、自らが設計した装置の

安全対策が不十分で労働災害が発生したら、

工場の生産停止や業務上の過失を問われる可能性があります。

この様な事態は絶対に避けなければならず、

メカトロ設計においても「安全第一」を最優先に検討し、

設計業務を進めなければなりません。

安全なメカトロ装置を提供するためには、

安全ルールの把握と共に、

関連部門と連携しリスク低減活動を進めることが重要です。

本コラムは機械設計編の紹介になりますが、

メカトロ設計に携わる方々に是非ご確認していただき

メカトロ仕様をまとめる際に参考にしていただければ幸いです。

1.安全対策に関する基本的な指針と目標

機械安全に関する基本的な指針については、

JIS Z 8051に記載がありますが、

メカトロ装置において絶対安全は存在しません。

何故なら複数の技術が組み合わせされており、

また偶発的に装置部品の故障や制御システムの誤作動、

作業者の操作ミス、電源喪失等により

予期せぬ動作が生じる可能性があるからです。

このため安全対策は、

1つ対策したから絶対に安全というものでは無く、

もしものことを考えて複数の安全対策を講じる必要があります。

一方で安全対策は直接的に会社の利益に繋がらず、

どこまで安全対策を実施すれば良いか

悩まれる方がいらっしゃると思います。

そこで設計する装置に関してリスクアセスメントを実施し、

定量的にリスクレベルの評価を行うこと、

改善後に許容可能なリスクレベルの目標を定めて活動すると良いでしょう。

リスクアセスメントの実施方法やリスクレベルの評価、

改善の進め方については2021.11.15日発行の

「メカトロ設計のリスク管理と安全ルールについて解説!」というコラムで

紹介していますので、ご確認いただけると良いでしょう。

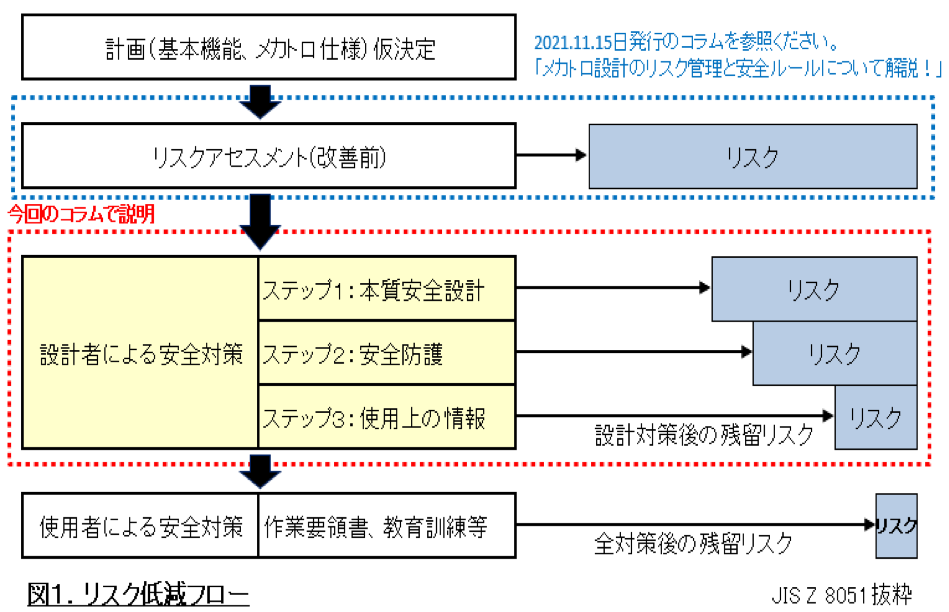

2.リスク低減活動の進め方

リスク低減活動の進め方を以下に示します。

①計画図を作成し、基本機能を仮決定します。

②計画図を元にリスクアセスメントを実施します。

③どの部位にどの様なリスクレベルがあるかを明確にします。

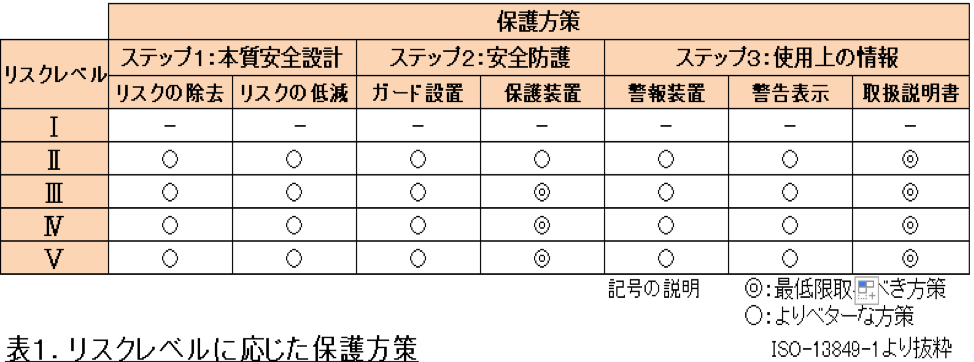

リスクアセスメントは、

- 危険源の抽出

- リスクレベルの評価

- リスクレベルに応じた保護方針検討

の結果からリスクレベルⅠ~Ⅴで評価します。

リスクレベルが高い程、

推奨する方針と最低限取るべき方策が増えます。

表1はリスクレベルに応じた

保護方策をマップにまとめたものです。

④図1を用いてリスク低減フローの進め方について説明します。

設計者による安全対策は、

ステップ1~3の順にリスク低減活動を進めます。

設計者による安全対策は、

装置仕様の根幹に関わるため、リスク低減活動の大半を占めます。

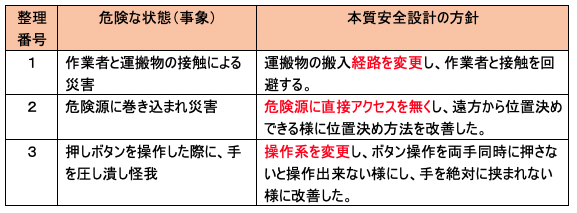

1)本質安全設計

本質安全設計とは設計仕様を見直し、

危険な状態を排除する活動です。

以下の3つの事例を参考に

本質安全設計について学んでみましょう。

表2.本質安全設計の事例

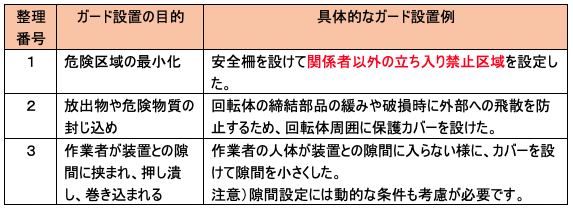

2)安全防御

①ガード設置

ガードは危険区域の最小化、放出物や危険物質の封じ込め、騒音低減、

安全な距離を確保するために設置します。

以下の3つの事例を参考に、ガードの設計思想を学びましょう。

表3.ガード設置の事例

■ガード設計のポイントと注意事項

a)ガードを設計する際には、すきまや距離、接触するまでの時間、操作力等から万が一衝突した場合のエネルギーを評価し、ガードの強度や形状、材料等を選定しましょう。

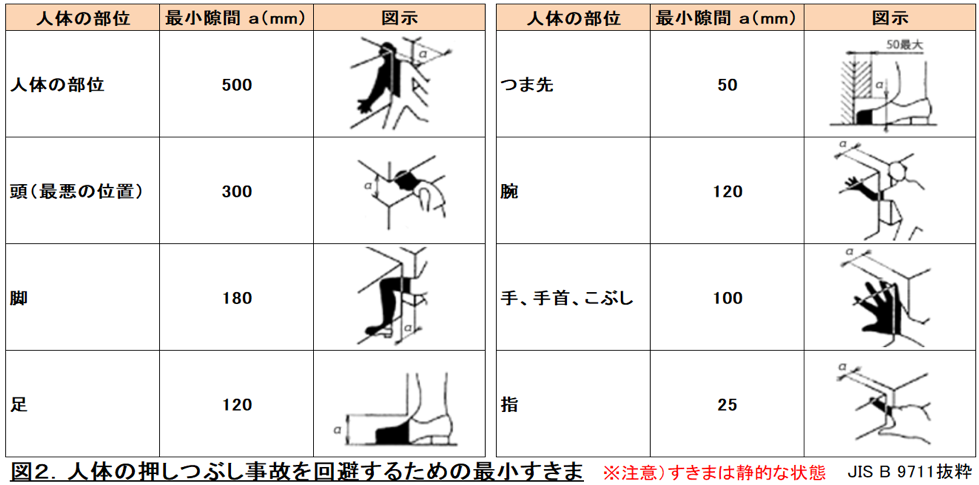

b)ガードを設計する際は、対象部位によって許容される隙間が異なります。図2を参照し適切なすきまを確認して寸法を決定しましょう。

c)ガード設置により放熱性悪化、騒音拡大、視覚が増え作業し辛い等の不具合が生じる場合があります。ガード設置の目的を明確にし、適切なガードを選定し設計を進めましょう。改善後にリスクレベルを再評価することでガード設置による不具合を防ぎましょう。

②安全装置

本項目は電気やソフトでの対応となるため、次回以降に説明します。

3)使用上の情報制限

上記1)、2)の対策が取れることが理想ですが、安全対策により作業が困難な場合には、使用上の情報制限を加えて対策する方法があります。

①警報装置

異常な状態を周囲に知らせ、作業者に操作停止を行ってもらいます。例えば、非常に動作が遅く、異常を検知して直ぐに停止しなくても、回避が可能なものや、水等がオーバーフローする際に警報を聞き、作業者が対策しても被害が少ない場合に用いられます。

②警告表示

常時接触の危険は少ない部分やメンテナンス時にガードを外した際に注意が必要な部分、ガードを外し運転して欲しく無い部分等を注意喚起します。 表示には危険、警告、注意等の表示があり、作業者から見え易い位置に危険度に応じた適切な表示を掲示します。

③伝達すべき情報について

■使用者に伝達すべき情報の例

・装置の使用方法

・メンテナンス方法

・安全に関しても危険な部位

・操作上の注意点

■取扱説明書に記載すべき情報の例

・運転、取扱い、保管に関する情報

・立上げ、設定情報

・装置の機能

・使用方法

・仕様範囲

・保全

・使用停止、分解、廃棄処分に関する情報

・非常事態、トラブルシューティング

・ハザードの場所と関連情報

安全対策完了後は関係者を集め、注意すべき点を伝達する機会を設け、

万が一労働災害が発生した際に使用者への説明不足が無かったかを

追跡できる様に 図書や議事録残しましょう。

上記の様なリスク低減活動を進めることで、

関係者で安全対策を確認し、作業者側の満足度も得られ

安全第一の装置を提供することに繋がります。

まとめ

さて、いかがでしたでしょうか。

ここまでの説明で、メカトロ設計のリスク管理と安全対策(機械設計編)について理解いただけたでしょうか。

この記事でのポイントをおさらいすると以下の通りです。

1.リスク低減の基本方針

1)メカトロ設計に絶対安全は存在しない。よって複数の安全対策の検討が必要。

2)メカトロ設計のリスクは、設計段階で大半が決定する。

3)リスク低減活動の目標は、リスクレベルが許容できるまでとする。

4)メカトロ設計に携わる全員でリスク低減活動を進める。(多くの目で漏れなく)

5)安全対策の結果を説明する場を設け、図書や議事録を残す。

2.リスク低減の進め方

・ステップ1:本質安全設計:設計仕様を根本的に見直し、危険源を排除

・ステップ2:リスク低減:ガード設置や安全装置でリスクを低減する

・ステップ3:使用上の情報制限:警報装置、警告表示、使用者への情報伝達

少し難しいと感じた方もいると思いますが、

先ずは現在設計検討を進めている案件でリスクアセスメントを実施し、

リスクレベルを数値化するところから始めてみませんか?

安全対策が後手に回ってしまうと、

仕様が継ぎ接ぎだらけで更にリスクが増加してしまう可能性があります。

この様なリスク低減活動を早い段階で

計画的にデザインレビュー等の場に取り入れ、

習慣化する仕組みを作り、上流から仕様が精査し、

安全な装置を提供することは当たり前になれたら素晴らしいですね。

この機会に是非、

メカトロ仕様に安全対策を融合することを考えてみましょう。