投稿日:2024年12月03日

機械設計者の皆さんは複雑なプロセスや設計の効率化について悩むことがあるのではないでしょうか。

特に、設計から製造までの各工程でのコミュニケーション不足や、後から発生する設計変更によるコスト増加は、多くの設計者にとって避けたい課題です。このような問題に直面したとき、どのように対処すべきか、頭を悩ませることは珍しくありません。

実際、機械設計の成功は、最初のステップからどれだけ綿密な計画と実行ができるかにかかっています。

設計の初期段階での計画がしっかりしていれば、後工程でのトラブルを未然に防ぐことができ、製品の品質を維持しながらコストも最適化することが可能です。

本日は、機械設計プロセスの全体像と、効率的に進めるために押さえておきたい重要なポイントを解説します。

特に、上流工程でのリソースの適切な活用や、適切なレビューとツールの導入が鍵となることを詳しく見ていきます。

このコラムを書いた人

武田(もの猫):機械設計のプロフェッショナル

製造業で10年以上にわたり機械設計に従事し、機械設計技術者試験1級を保有。基本設計から評価、量産までの工程を経験しています。若手技術者の育成や設計リーダーとしての役割も担い、幅広い業務での知見をもとに、実務に役立つ情報を発信することを目指しています。

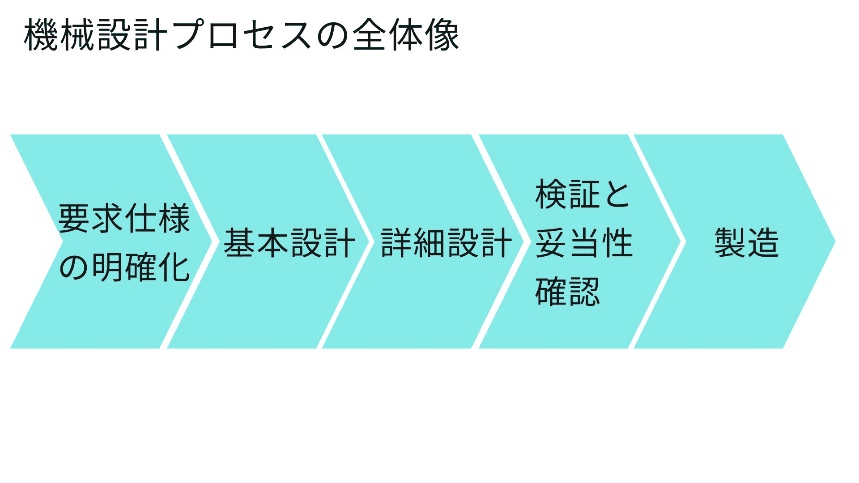

機械設計プロセスの全体像

機械設計のプロセスは大きく分けると5つのステップに分けられます。まず、顧客の要求に基づいて仕様書を作成し、その仕様に従って基本設計や詳細設計を行います。

その後、設計が仕様を満たしているかどうかを検証し、妥当性を確認した後、最終的に製造に移行するという流れです。

1.要求仕様の明確化

顧客の要望を正確に理解し、機械の性能、形状、材料の選定などを決定します。この段階が設計の土台となり、後続の工程に影響を与えるため、非常に重要です。

2.基本設計

機械の全体的な構造や機能を大まかに決定します。特に、主要な機能とその実現方法を定義する段階であり、ここでの決定が詳細設計に直結します。

3.詳細設計

基本設計に基づいて、各部品の詳細な設計や製造方法を決定します。寸法、材質、加工方法など、実際の製造に必要な具体的な図面が作成されます。

4.設計検証と妥当性確認

設計が仕様を満たしているか、また、実際の運用環境で適切に機能するかを確認します。

検証は理論的な一致、妥当性確認は実際の動作に基づく評価であり、両者を通じて設計の正確性が保証されます。

5.製造

設計が完了し、製造部門に設計情報が共有され、実際の製品化が進みます。ここで、設計と製造の連携が重要で、設計意図が正しく製品に反映されるような工夫が求められます。

このプロセス全体を通じて、いかに早期にリスクを発見し、解決するかが、設計の効率化と成功の鍵となります。

機械設計の成功のカギを握るポイント

機械設計プロセスでは、品質リスクの早期発見やコスト効率を最大化するために、いくつかの重要な手法が活用されます。

ここでは、フロントローディング、デザインレビュー(DR)、DRBFMの活用方法について解説します。機械設計プロセスを効率的に進めるためには、以下のポイントを押さえることが設計の質と効率に大きな影響を与えることになります。

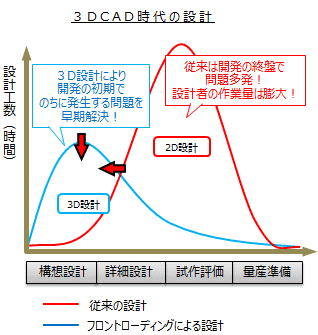

フロントローディングの重要性

フロントローディングとは、設計初期段階でリソースを集中的に投入し、後戻り作業を最小限に抑える手法です。設計の早い段階で製造性に関する懸念点を抽出し、代替案を検討することで、後の設計変更やトラブルを防ぎます。

製品の品質やコストの約80%は設計段階で決定されるため、初期段階での十分な検討が不可欠です。

この手法を適用することで、設計変更によるコスト増加を抑え、製品開発のリードタイムを短縮できます。結果として、競争力のある製品開発が可能となります。

特に、設計と製造部門の連携を強化することで、製造現場での問題を早期に発見し、スケジュールの遅延やコスト増を防ぐことが可能です。

デザインレビュー(DR)の効果的な活用

デザインレビュー(DR)は、設計が顧客要求や規格に適合しているかを確認し、設計品質を保証する重要なプロセスです。DRでは、関係者全員が参加して議論を行い、問題点を早期に発見し、解決策を講じることで最適な設計を追求します。

単なる確認作業ではなく、品質、コスト、納期に関する重要な判断が下される場です。

効果的なDRを行うためには、事前に十分な資料準備と情報共有が不可欠です。各部門の意見を取り入れ、技術的データやシミュレーション結果を基に議論を進めることで、設計の精度と効率を高めることができるのです。

DRBFM(設計レビューに基づく故障モード解析)の導入

DRBFM(Design Review Based on Failure Mode)は、設計変更や使用環境の変化に伴う故障モードを早期に発見し、対策を講じる手法です。

この手法は、設計変更や新たな使用条件に伴うリスクを事前に検討し、問題が発生する前に解決策を見つけることを目的としています。

DRBFMでは、各変更点を起点に影響を各部門と協力して評価します。

これにより、製品の信頼性を向上させ、品質トラブルの防止に繋げます。特に、設計変更が頻繁に行われるプロジェクトや製品のバージョンアップ時に効果的な手法です。

効果的なコミュニケーションとツールの活用

設計プロセス全体において、効果的なコミュニケーションはプロジェクト成功の鍵を握ります。設計情報の共有や変更内容の円滑な伝達が、プロジェクト全体の効率を向上させるからです。

特に、モデルベース開発(MBD)やプロダクトデータマネジメント(PDM)といったツールの導入は非常に有効です。

これらのツールを活用することで、設計情報がリアルタイムで共有され、各部門が効率的に作業を進める環境を整えられます。特に、設計変更時の影響範囲を迅速に把握し、適切な対応を行うための情報共有が重要なポイントとなります。

最後に:設計の成功は上流工程で決まる

設計の成功は、初期段階での計画と問題点の洗い出しに大きく依存します。フロントローディングやデザインレビューなど、上流工程での取り組みが、製品の品質やコストを大きく左右し、後工程でのトラブルやコスト増加を防ぐカギとなるでしょう。

上流工程での適切なリソース配分と問題解決が、プロジェクト全体の効率化に繋がり、製品開発のリードタイム短縮や競争力向上にも寄与します。

特に、設計と製造の密接な連携を図り、早期に課題を解決することで、高品質な製品を実現できるのです。

設計の成功は、上流工程での取り組みによって確実に成り立つことを再認識し、各ステップでの効果的なコミュニケーションとフィードバックを徹底することが重要です。