投稿日:2023年05月22日

熱交換器は産業プロセスにおいて非常に重要であり、冷却や加熱、蒸発などのさまざまな目的で使用され、私たちの身の回りに多く存在します。身の回りのユニット装置を分解すれば、必ず熱交換器が入っていると言えるほどありふれています。

そんな熱交換器には、どんな種類の機器があるかご存じでしょうか?

今回は、熱交換器の種類について詳しく解説していきます。

このコラムを書いた人

機械系プラントエンジニア

国内化学プラントで機械設計や建設工事を10年以上経験。危険物製造設備、発電・ボイラ設備・排水処理設備、研究施設の多種多様な設計・調達・工事に携わり、その知識をコラムにて発信中。現場でも活かせる専門知識を、日本のモノづくりに活かしてもらいたい!という強い思いを持っている。

さまざまな熱交換器の紹介

1.シェル・アンド・チューブ熱交換器

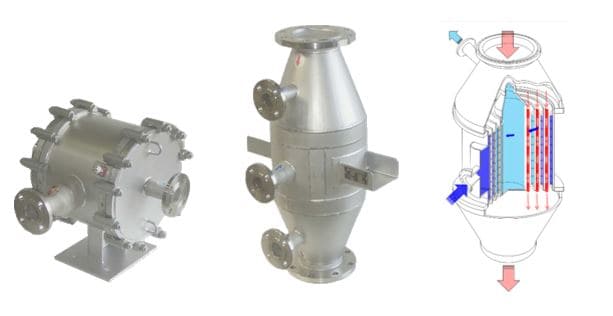

シェル・アンド・チューブ熱交換器(多管円筒式熱交換器)は、最も一般的に使用される熱交換器の一つです。このタイプの熱交換器は、円筒形の外殻(シェル)の中に内部に多数の管(チューブ)を配置し、その中を流体が通過することで熱交換を行います。大きな伝熱面積を持ち、高い熱効率が得られるため、多くの産業分野で使用されています。

このシェルアンドチューブ式の熱交換器は、さらに以下の3つに分類されます。

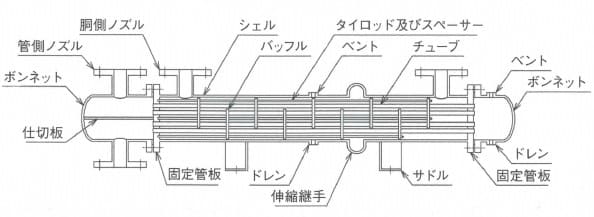

➀固定管板型

管板をシェルの両側に溶接にて固定した型式です。管板とは、熱交換の伝面となるチューブを固定するための板のことをいいます。構造がシンプルなので、最も採用されているタイプです。

シェル両側のボンネットを取り外すとチューブ側内面の確認が出来ますが、シェルの内面は開放出来ない為、シェル内面及びチューブ外面の機械的清掃が出来ないというデメリットがあります。その為、汚清掃可能なチューブ側に汚れやすい流体を適用しなければいけません。

又、チューブとシェルの温度差や材質の違いによる熱膨張差を吸収させるために、シェル側に伸縮継手を付けた設計となっています。

固定管板型

引用元:神威産業HP

➁Uチューブ型

チューブがU字管を採用したタイプです。チューブは、片側の固定管板でのみ固定となる為、熱膨張は、自由に伸縮ができる構造となっています。また、管束を引き出すことができる為、管外側の清掃が可能です。

欠点としては、U字管の内側に入っているチューブは交換が困難である点がありますが、構造も固定管板型に次いでシンプルである為、チューブ外面の清掃を行いたい場合は、このタイプを採用することが多いです。

(※とはいえ、U字部の部分の清掃はしずらいです)又、値段も固定管板型と同程度の金額であり、部品数は最も少ない熱交換器です。

設置する場合は、チューブを引き出すメンテナンススペースが必要となります。

Uチューブ型

引用元:神威産業HP

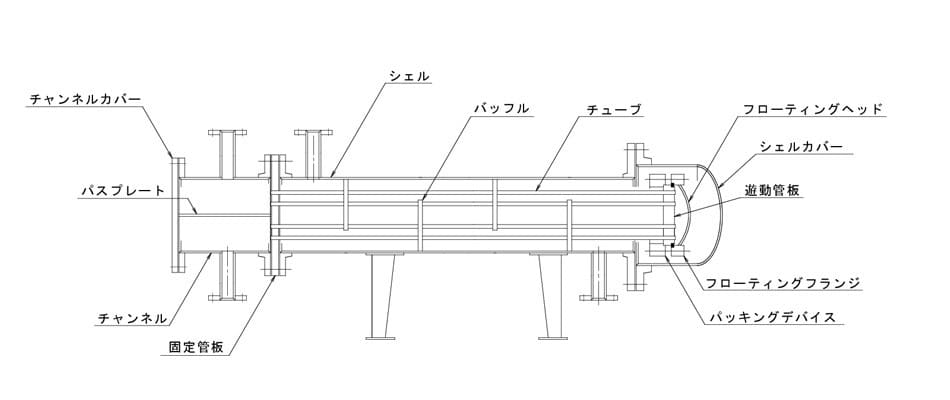

③遊動頭型

シェル-チャンネル間に挟まれている固定管板を一方に持ち、他方の管板をフリーに熱伸縮できるようにした型式です。

管束はUチューブ型と同様に横から引き出せる構造で、シェル側、チューブ側共に機械的清掃や検査が満遍なく可能となります。また、遊動頭も分解・点検可能ですので、使用条件が過酷な場合でも採用されるケースが多くあります。

部品点数が多く、シェル・アンド・チューブ熱交換器の中では最も高額になります。又、パッキンシール部が多く、漏洩のリスクがあるため、組み立て時は慎重に行われています。

遊動頭型

引用元:シーテックHP

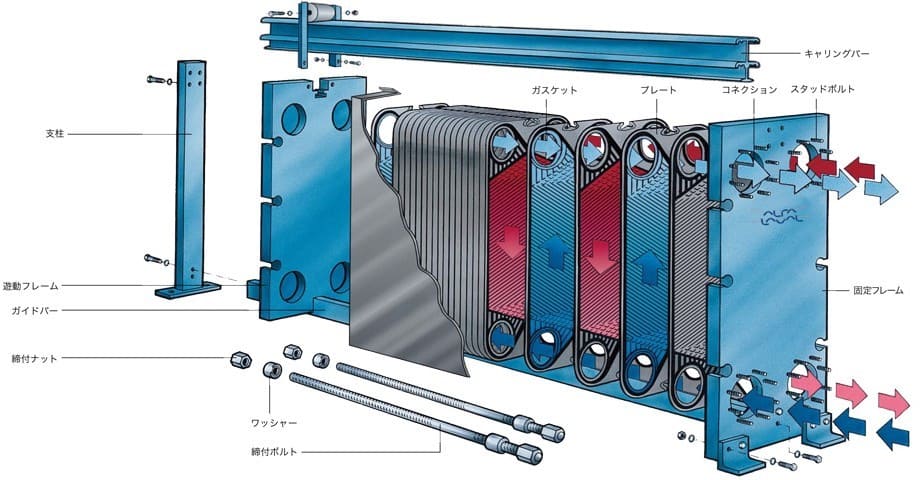

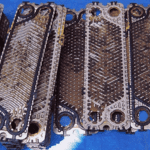

2.プレート熱交換器

プレート熱交換器は、平板状の熱交換板を積み重ねた構造になっています。これらの板の間の隙間は、流体が通過する通路を形成しており、高温側流体と低温側流体が板をはさんで交互に流れる仕組みとなっています。

この流路を構成する板で熱交換がされる為、板の積層数を増やすことで簡単に伝熱面積を増やすことが出来るのが特徴です。このタイプの熱交換器は、軽量でコンパクトなため、多くの場合、シェル・アンド・チューブ熱交換器の代替品として使用されます。

同じ伝熱面積でシェル・アンド・チューブ熱交換器に比べ、概ね1/3~1/5の設置スペースしかとらないというコンパクト性があります。

ただし流路が狭く、汚れ等のスケールが板表面に付着しやすい為、流体によってはすぐに性能が落ちてしまうことがあるので定期的な分解洗浄が必要となります。

アルファ・ラバル社製ガスケットタイププレート式熱交換器

引用元:MDI株式会社HP

プレート式熱交換器

高温側(赤色)と低温側(青色)で流体が薄板をはさんで向流で熱交換を行う

引用元:MDI株式会社HP

3.フィン付きチューブ熱交換器

フィン付きチューブ熱交換器は、チューブの外側にフィンを装着したもので、フィンは熱効率を高めるために使用されます。これらの熱交換器は、ガス(空気)を流体とする熱交換に対して有効となっており、主に空調、暖房、冷房などの用途に使用されています。

室内エアコン内部のフィン付きの熱交換器

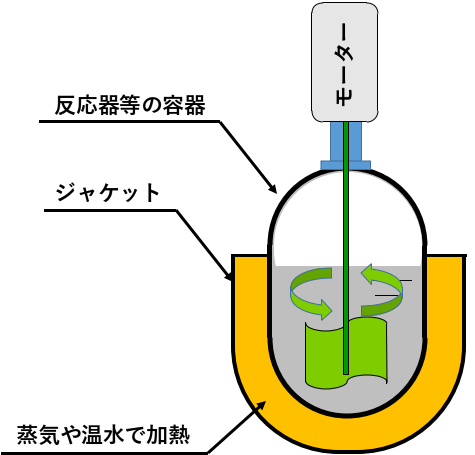

4.ジャケット式熱交換器

ジャケット式熱交換器は、2層構造の容器の外側に蒸気や温水、又は冷却水等の流体を流し、容器内部の流体を加熱または冷却する装置です。このタイプの熱交換器は、一般的に反応器や蒸発器などの加熱・冷却が必要な化学プロセスに使用されます。

熱交換効率を上げるために、ジャケット内にフィンを付けることもあります。又、容器内のプロセスが熱交換量に左右する機器である場合は、容器に攪拌機を取り付ける場合もあります。

ジャケット式熱交換器

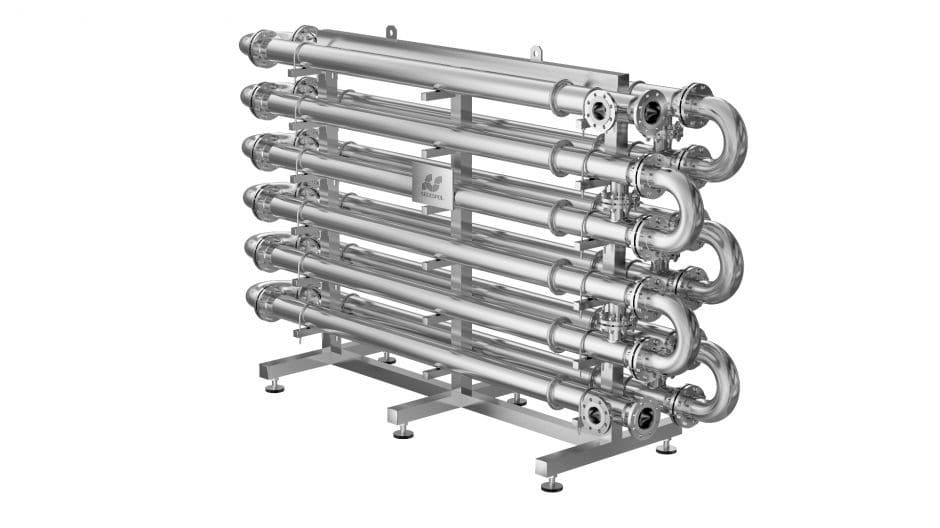

5.ダブルパイプ熱交換器

ダブルパイプ熱交換器(2重管熱交換器)は、2本のパイプを2重にして熱交換を行う装置です。内側のパイプと外側のパイプに流体を流すことで熱交換が行われます。

このタイプの熱交換器は、小規模で低コストであり、簡単に修理やメンテナンスができるため、一般的に研究室や小規模なプロセスに使用されます。又、高融点流体を取り扱う配管にも、外気温による固化防止を行うために使用されます。

2重管熱交換器(配管が2重になっている構造)

6.スパイラル熱交換器

スパイラル式熱交換器は、2枚の伝熱板を螺旋状に巻き取って細長い流路を形成した熱交換器です。

主に製油所、石油化学工場、製紙工場、製鋼所、下水・廃水処理場などでガスクーラーとして使われることが多いです。プレート式熱交換器と同様でコンパクトな設計が可能となっています。

スパイラル内部の分解清掃が出来ないため、スケールが発生しやすい流体には不向きとなっています。

プレート式熱交換器と比べ部品点数が少なく、漏洩のリスクが低い為、危険物等の漏洩を嫌う流体や毒性ガスや可燃性ガスに対しても用いられています。

スパイラル熱交換器

引用元:株式会社クロセ

以上が、産業用の熱交換器の主な種類です。熱交換器の種類は多岐にわたり、その設計や使用方法は産業分野や用途に応じて異なるため、適切な熱交換器を選択することが重要です。

表.熱交換器の特徴まとめ

| 型式 | 分類 | 特徴 | ||||

| 価格 | 流体 | 部品数 | サイズ | 清掃不可の有無 | ||

| シェル・アンド・チューブ熱交換器 | 固定管板型 | 安価 | シェル側は汚れ付着し難い流体 | 少ない | 大型 | チューブ外面は不可 |

| Uチューブ型 | 安価 | シェル側は汚れ付着し難い流体 | 少ない | 大型 | U字チューブの外面は不可 | |

| 誘導頭 | 高額 | 特になし。 | 多い | 大型 | 無し | |

| プレート熱交換器 | 高額 | 危険物や毒性・可燃性ガスを除く | 多い | 小型 | 無し | |

| フィン付きチューブ熱交換器 | 安価 | チューブ外側は、空気や排ガス | 少ない | 小型 | 無し(フィン隙間は不可) | |

| ジャケット式熱交換器 | 高額 | ジャケット内は蒸気や温水、又は冷水等のクリーンな冷媒 | 少ない | 大型 | ジャケット内は不可 | |

| ダブルパイプ熱交換器 | 安価 | シェル側は汚れ付着し難い流体 | 少ない | 大型 | 清掃不可 ※点検口から清掃を行うのみ | |

| スパイラル熱交換器 | 高額 | 汚れ付着し難い流体 | 少ない | 小型 | 清掃不可 | |

※サイズは、同じ交換熱量に対する機器サイズが大きいか小さいを表している

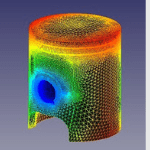

熱交換器の性能は何で決まるのか?

熱交換器の性能は、どれだけ多くの熱量を交換できるかで決まります。

この性能表す式は、

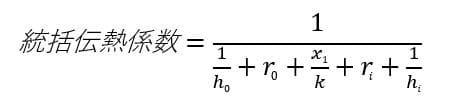

熱交換量[kW] = 統括伝熱係数[kW/(m2・K)] × 伝熱面積[m2] × 対数平均温度差[℃]

の式で表されます。

この式の統括伝熱係数(Overall Heat Transfer Coefficient) と呼ばれる係数が、機器の性能を表しており、この値が大きければ大きいほど、高い熱交換が可能であることを示すことになるのです。この統括伝熱係数は、熱交換器の以下のパラメータで決まります。

h0:外側の境膜伝熱係数[W/(m2K)]、r0:外壁側の汚れ係数[m2K/W]

xi:材質厚み[m]、k:伝熱管の熱伝導度[W/mK]

ri:内壁側の汚れ係数[m2K/W]、hi:内壁側の境膜伝熱係数[W/(m2K)]

上記の式中の「汚れ係数」とは、熱交換器を使用中に流体の汚れスケールが伝面に堆積し、熱交換の阻害になってしまうことを想定している係数です。

頻繁に停止できる機器であれば、性能が落ちてきた時に清掃を行えますが、化学プラント等の常時動かし続けている機器の場合は、年単位で運転継続しなければならず、汚れの堆積による性能低下を考慮した設計にしています。

その為、熱交換器を選定する場合は、運転時間を考慮して、以下のことも考慮する必要があります。

ただし、すべでをクリアする必要はなく、目的に合った機器選定を行うことが大切です。

熱交換器を選定する上で考慮すべき点

| 項目 | 確認すべき内容 |

| 清掃分解 | 付着したスケールを掃除除去できる構造か |

| 伝面への汚れ付着 | 伝面を流れる流速が適度に保たれ、スケールが堆積しにくい構造になっているか |

| 点検検査 | 適用法規上の検査を受けることができる機器構造となっているか(耐圧部の腐食や肉厚測定など) |

| 漏洩リスク | 部品点数やシート面が少なく、パッキン等の組み込みミスが発生しにくい構造となっているか |

| 流体温度差 | 流体温度差による熱伸縮に耐えられる構造かどうか |

| 統括伝熱係数 | 値が大きければ性能が高いと言える |

| 機器費 | 必要以上に大型になり、機器費が高額になっていないか |

あなたにおすすめのeラーニング

- 【伝熱工学を動画で学ぶ!全6章(320分)】

熱伝導、熱伝達、熱放射の基礎から熱交換器まで、初心者でも理解できる