投稿日:2024年12月06日

設計の仕事というと「図面を描くこと」と思われがちですが、実際には図面作成は設計業務のごく一部にすぎません。図面は、後工程に情報を伝えるための手段に過ぎないのです。

実際の設計業務には、図面作成以外にも多くの重要な作業が含まれており、それらの作業こそが製品の良し悪しを大きく左右します。

ここでは、設計者が設計段階で考慮すべき主な項目について解説します。

このコラムを書いた人

小柳渉:歯車設計のスペシャリスト

大手機械メーカー10年中小メーカーで30年機械設計の経験を積み、現在はベンチャー企業で開発設計に従事。その間、試験装置なども設計。2次元CADや3DCADのCATIA、SOLIDWORKS、FUSIONを使用。ものづくりが好きで趣味はARDUINOを使った電子工作と旅行。失敗の数が成長の証。チャレンジに年齢は関係ないと信じて挑戦しています。

製品開発のステップ

製品開発は、一般的に以下のようなステップで進行します(表1参照)。この表からも分かるように、モデル作成や図面作成以外にも多くの重要な項目が存在します。

表1.製品開発のステップ例

| ステップ | 担当部署 | 実施項目 |

| 製品企画 | 設計 | 新商品のセールスポイントと売価の立案 |

| 構想モデル作成 | 設計 | 性能、耐久性、生産性、原価の机上評価 |

| 詳細モデル、図面作成 | 設計 | モデル、部品図作成 |

| 試作 | 設計、製造 | 部品作成、組み立て |

| 性能、耐久評価 | 設計、実験 | 評価計画の立案と実施 |

| 原価 | 設計、購買 | 原価確認 |

| 量産モデル、図面作成 | 設計、製造、品質保証 | 量産出荷 |

| 市場評価調査 | 営業 | 新商品の市場調査 |

目標値の設定

製品設計では、目標値の設定が重要になります。目標値がなければ何も決められず、製品はいつまで経っても完成しません。目標を明確に定めることで、ようやく製品開発が前に進みます。

目標値は、製品企画書に基づき、以下の4つを設定します:

- 性能

- 耐久性

- 原価

- 開発日程

開発日程については、関係部署が多く関わるため、事前に十分な合意を得ておく必要があります。関係部署が増えるほど、日程の変更は大きな損失につながるため、慎重な対応が求められます。

日程がずれることで、他部署や協力会社の作業に支障をきたすだけでなく、場合によっては製品を待っている顧客にも影響が及ぶ可能性があります。そのような事態を避けるためにも、決めたスケジュールは必ず守ることが大前提です。

ここでは開発ステップを紹介しましたが、これはあくまで会議体としてのステップです。実際にこれを進めていくためには、常に他部署との連携を取りながらフィードバックを繰り返し、遅れが出ないように進捗管理を行うことが不可欠です。

性能、耐久性、品質確認の検討

製品設計を行うには、まず性能や耐久性を満たすかどうかの机上検討が必要です。そのために、品質工学の手法を活用したり、3D-CADによる解析を行ったりすることで、近年では精度と開発スピードが向上しています。

「試作してみないとわからない」といった博打のような進め方は、スケジュールが厳格に定められた製品設計の現場では避けなければなりません。

どんなに良いアイデアでも、それが正しいかどうかを確認する手段がなければ、絵に描いた餅にすぎません。設計を行う際には、設計内容が正しいかどうかを検証する方法や手順もあらかじめ検討しておく必要があります。

品質確認とは、設計時に立てた仮説や想定が正しかったかどうかを確認するための作業であり、「よくわからないから試験する」といった姿勢ではありません。

机上検討であれば、コストも時間も最小限で済みます。しかし、試作後に設計を見直すことになると、時間とコストは膨大にかかります。さらに、問題が市場でクレームとして顕在化してしまうと、対策手段も限られ、損失はさらに大きくなります。

つまり、机上検討の質が製品開発の成否を大きく左右するのです。

原価検討

「品質を満たす設計を行えば、購買部門や製造部門が目標原価に合わせて調達・生産してくれる」という考え方もあります。また、「競合メーカーと同じ図面を描けば、同じ原価で作れるはずだ」と考えることもあるかもしれません。

しかし、実際には自社や協力工場での製造を前提に設計を行わなければ、製品として成立しません。各メーカーにはそれぞれ得意な製造方法や保有設備があり、単純に同じ設計をしても同じものは作れません。

自社に適した設計に調整しなければ、競合他社と同じ品質・価格での製造は難しいのです。仮に同じことができるのであれば、人件費の高い国はすでに人件費の安い国に置き換えられてしまっているはずです。

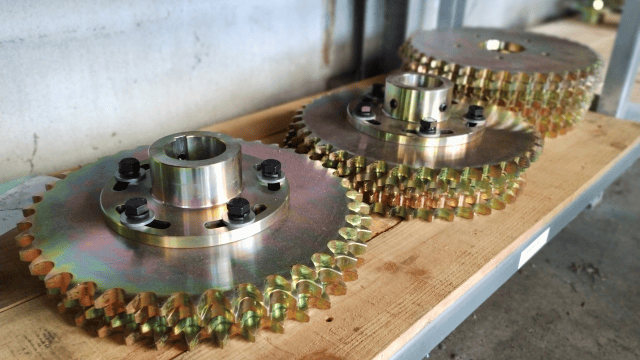

新しい部品、新しい製造方法の検討

設計の役割として、新機能の追加は重要な目的の一つです。そのためには新しい部品の採用や、新しいメーカーの起用が必要になります。

「部品探しやメーカー選定は購買部門の仕事」と任せきりにしていては、良い部品には出会えません。設計者自身も購買と協力して、新しい部品や購買先を開拓していくことが大切です。

一般的には、外注よりも内製の方が間接費がかからず、原価が下がり、品質管理もシンプルになります。しかし、新製品は製造部門にとって扱いが難しいものです。

既存の製品をそのまま作り続けていれば、多少の不便があってもトラブルは起きにくく、安定した生産が可能です。

とはいえ、同じものを作り続けていては、新機能の追加や原価低減は実現できません。目標達成のためには、製造部門の要望を設計に反映させたり、製造方法の改善提案を行ったりする必要があります。

まとめ

- 図面作成の価値は相対的に低下してきている

- 目標値がなければ製品は完成しない

- 机上検討の質が製品開発を左右する

- 原価や部品選定、メーカー選定は購買部門と連携して行う

- 必要に応じて製造部門とも協力し、新しい製造方法や生産性向上を図る

加えて、ISOやTSなどの認証制度に対応するための書類作成も設計業務の一部として重要な役割を果たします。

このように、設計という仕事は決して楽なものではありませんが、「作りたいものを形にできる」 のは設計部門だけです。他部署から「設計がうらやましい」と言われることも少なくありません。

購買、製造、品質保証などの部門は、設計が終わった後も地道に製品に関わり続ける仕事であり、表立った評価を受けにくいこともあります。

一方、設計者は製品が完成すれば賞賛されることも多く、やりがいのある職場です。

設計の仕事が単に図面を描くことではない、ということをご理解いただけたのではないでしょうか。