投稿日:2025年06月10日

はめあい公差をどう決めればいいか、悩んでいませんか?この記事では、はめあい公差の適切な決め方を具体的に解説し、以下のポイントを詳しく説明します。

■本記事で得られること

- 各種はめあい公差の特徴と適用シーン

- 正確なはめあい公差設定方法

- 軸より先に穴の公差を決める理由

記事を読み終えるころには、はめあい公差の決め方を理解し、より高品質な製品設計が行えるようになっています。設計の精度を向上させるための知識を、ぜひこの機会に身につけていきましょう。

このコラムを書いた人

鉄道系の機械設計スペシャリスト

大学院修了後、大手電機会社で電力変換装置などの構造設計に従事。溶接管理技術者特別級・IWE(InternatinalWeldingEngineer)を最短年数で取得。同じく技術好きの仲間と共にものづくりの未来を切り拓きたいと考え、材料力学や強度計算、公差解析などの知見を活かして、コラムとして発信中。

はめあい公差とは

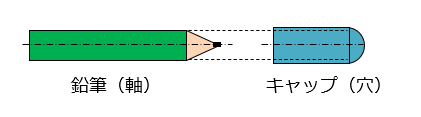

はめあい公差とは、穴と軸がどの程度かみ合うかを示す指標です。平たく言えば、軸を穴へ差し込んだ際の「ゆるさ」、または「きつさ」を数値化したものと言えるでしょう。

例えば、鉛筆(軸)と鉛筆キャップ(穴) の関係を考えてみましょう。キャップがゆるすぎると鉛筆が抜けてしまいますし、きつすぎるとキャップをはめることができません。このように、穴と軸の組み合わせには適切なすき間が必要で、それを定めたのがはめあい公差です。

はめあい公差の目的

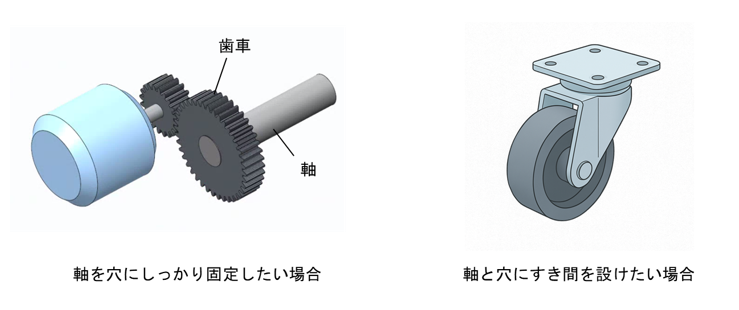

機械設計において、軸を穴に通す理由は大きく分けて2つあります。

まず1つ目は、軸を穴にしっかり固定して、抜けないようにすることです。例えば、歯車を軸に強く取り付けたい場合がこれに当たります。軸と穴の間にきつい接触を持たせることで、歯車がずれたり外れたりするのを防ぎます。

2つ目は、軸がスムーズに回転したり移動したりできるようにすることです。この場合は、軸と穴の間に少しすき間を設けます。たとえば、車輪が軸の上で自由に回転するようにしたいときには、このような工夫が必要です 。

これら2つの目的を達成するために、「はめあい公差」という考え方を使います。はめあい公差とは、軸と穴の寸法に微妙な差をつけることで、必要な固定力や回転の自由さを実現する方法です。目的に応じて軸と穴の間のすき間やしめしろを調整することで、部品同士を「ちょうどよく」組み合わせることができるようになります。

はめあい公差は、部品同士の寸法的な適合性だけでなく、製品全体の品質や性能にも直結します。

例えば、自動車エンジン内部では、部品同士の適切なはめあいにより、摩擦や振動が最小限に抑えられ、効率的な動作が可能です。一方、不適切な公差設定は部品寿命や安全性にも悪影響を及ぼします。

そのため、はめあい公差の設計は機械工学や製造技術の重要な要素となるのです。

はめあい公差の種類

はめあい公差は、一般に下記の3種類に分類されます。

- 「すき間ばめ」(常にすき間がある)

- 「しまりばめ」(常にしまりがある)

- 「中間ばめ」(すき間にも締め代にもなり得る)

はめ合い公差の詳細に関しては、下記の記事でまとめています。こちらもぜひ参考ください。

次の章では、はめあい公差の決め方を見ていきましょう。

はめあい公差の決め方

実際の設計で、はめあい公差を決定する際には、まずどの種類のはめあいにするかを選択し、その種類に応じて適切な公差を設定します。以下では、すき間ばめ、しまりばめ、中間ばめのそれぞれについて、公差の決め方のポイントを解説します。

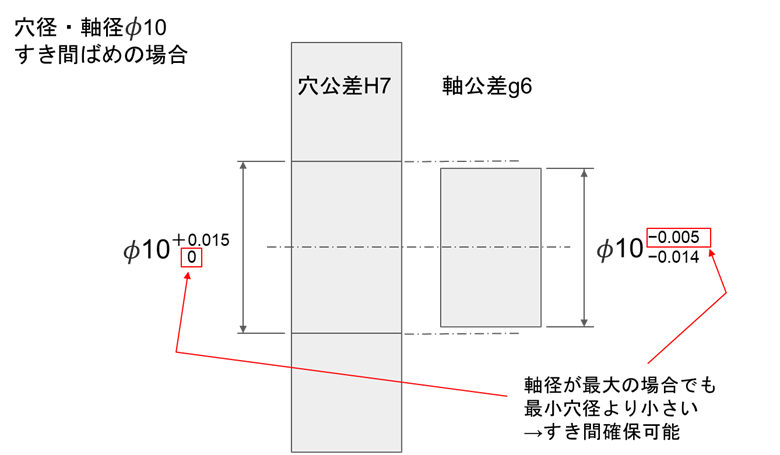

すき間ばめ

すき間ばめは、軸が穴よりも確実に小さく、組み合わせた際に常にすき間が生じるはめあいです。穴の最小寸法より軸の最大寸法が小さい状態を指し、どんなばらつきがあっても軸と穴が干渉しません。部品同士が直接強く触れ合わないので、回転やスライドといった動きがスムーズに行え、組立や分解も簡単です。

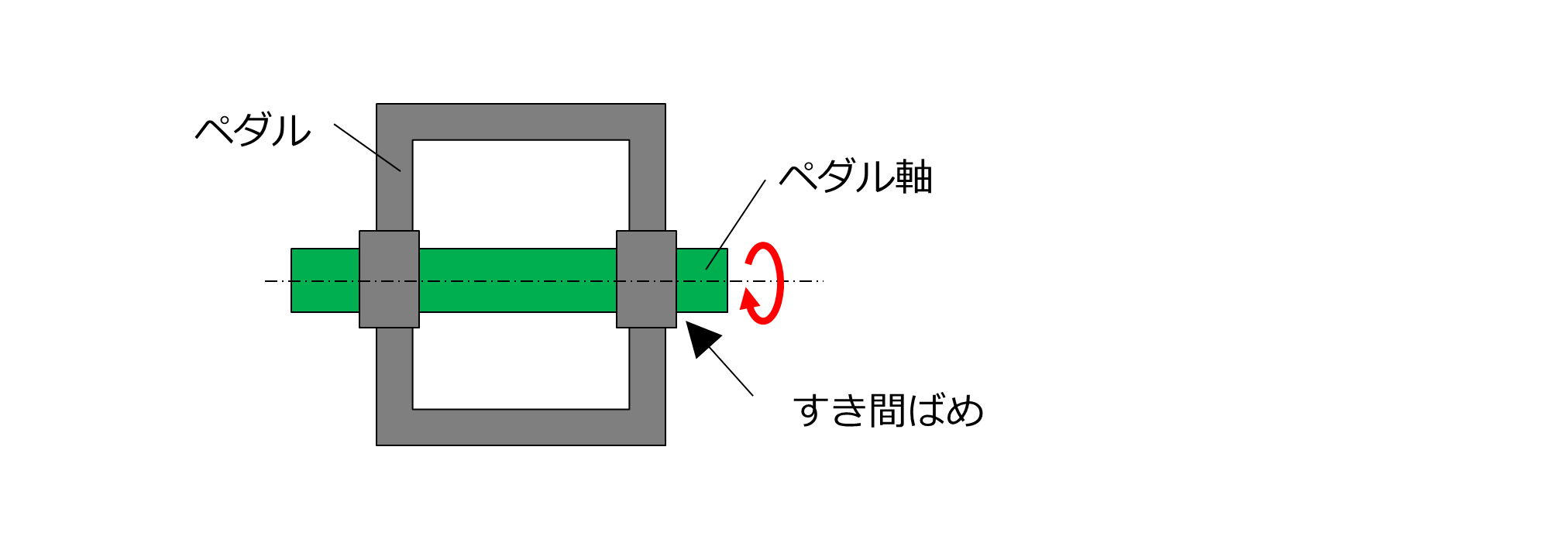

例えば、自転車のペダル軸とペダルの穴、ドアの蝶番(ちょうつがい)など、軸が自由に動く必要がある部分ではすき間ばめが使われます。組み立てやメンテナンスで何度も取り外しするようなピンにも適したはめあいです。

すき間ばめの公差を決めるポイントは、「許容できる遊び(ガタつき)の範囲内で十分なすき間を確保する」ことです。設計上、その部品がどの程度のゆるみまで許せるかを考え、それを上限値として公差を設定します。

例えば、あるスライダー機構で0.05mmまでのすき間なら問題なく動作する場合、穴と軸の寸法差(すき間)が最大でも0.05mm以内に収まるような組み合わせの公差にします。

十分なクリアランスがあれば、部品同士が擦れ合うことによる抵抗や摩耗の防止も可能です。ただし、すき間を大きくしすぎると部品がガタガタと不安定になり、精度や寿命に悪影響を及ぼす可能性があるため注意が必要です。そのため、適切な範囲で公差等級を選ぶことが重要で、通常は公差等級番号6〜9程度の公差が用いられます(※)。

(※)公差等級番号6~9の公差とは、H7やg6などのように、数字に6~9が付くものを指す。

例として穴をH7にし、軸をそれよりわずかに細いg6などの等級に設定すると、スムーズな動作に必要な適度なすき間を確保可能です。このように、必要な機能に支障が出ない範囲で公差を調整することがポイントです。

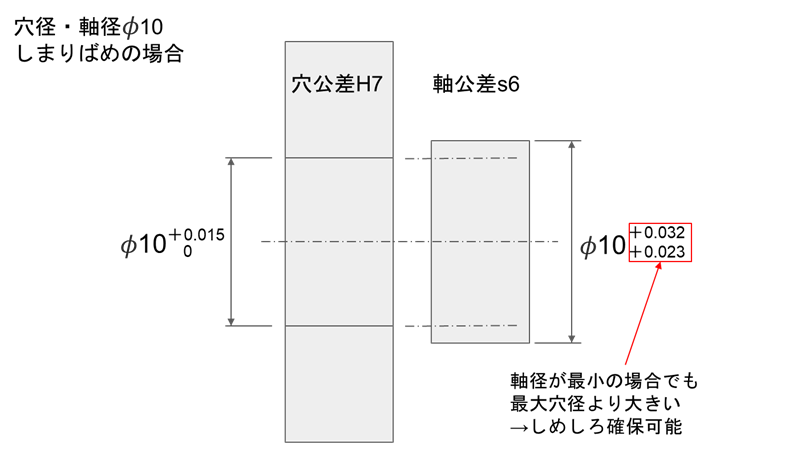

しまりばめ

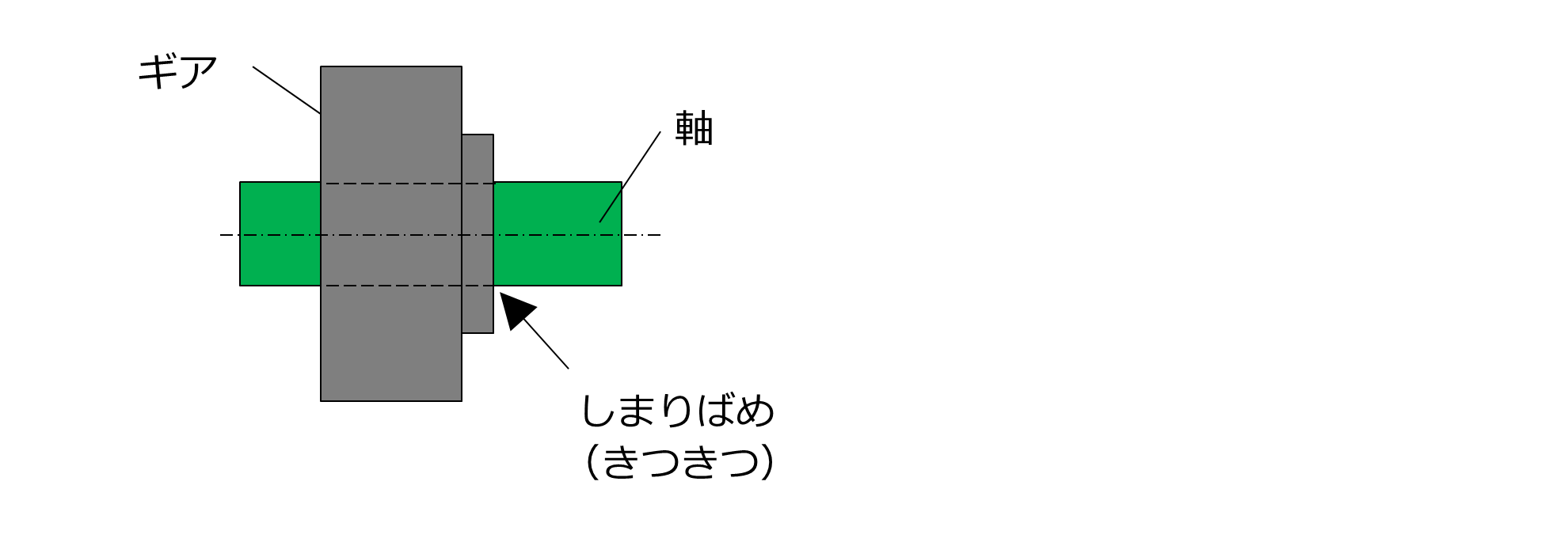

しまりばめは、軸が穴よりも大きく、組み合わせるとしめしろが発生してきつくはまるはめあいです。組み立ての際には圧力や熱などを使って無理やりにはめ込む必要があり、一度組んだら簡単には抜けません。そのため、歯車を軸に固着させたり、緩んでは困るピンを固定したりする場合に用いられます。

例えば、金属製のギア を軸に圧入する場合や、ベアリングの外輪をハウジング(枠)に固定する場合などが典型的なしまりばめの例です。

しまりばめの公差を決める際は、「どのような方法で組み付けるか」をまず考えます。プレス機で圧入するなら、そのプレスで押し込める範囲のしめしろに抑えることが必要です。

また、熱による方法(穴を加熱して広げる焼きばめや、逆に軸を冷やして縮める方法)を使う場合は、圧入より大きなしめしろでも組み付けが可能です。このように、現場で実現できる手段から逆算して公差を設定しましょう。

しめしろが大きすぎると圧入が非常に困難です。組立に過度な労力や時間がかかるだけでなく、部品を破損させる危険も高まります。直径にもよりますが、一般的には数十ミクロン程度のしめしろで十分な固定力が得られることが多いです。

例えば穴をH7に設定した場合、軸側はk6など穴より大きくなる公差にすれば、しまりばめとなります。必要以上にきつくしすぎず、安全かつ確実に固定できる範囲で公差を決めることが重要です。

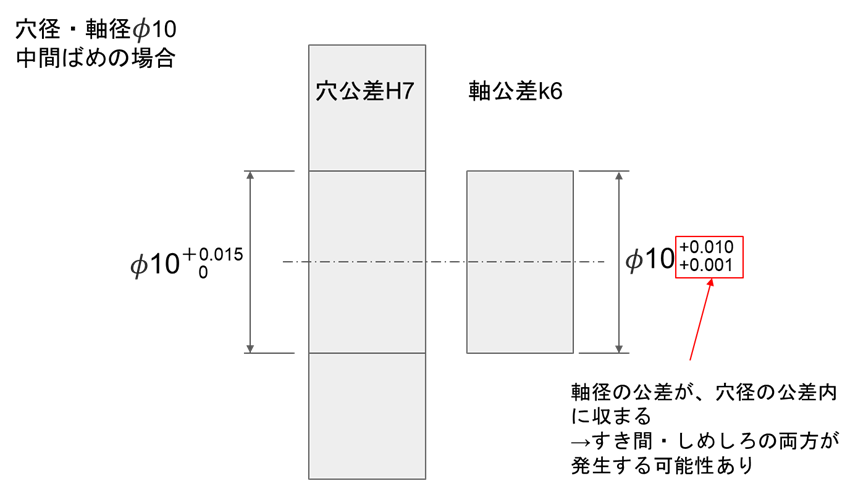

中間ばめ

中間ばめは、すき間ばめとしまりばめの中間にあたるはめあいです。軸と穴の寸法がほぼ同じになるため、場合によってわずかなすき間にも軽いしまりにもなり得ます。

言い換えると、組み立てるまで「ゆるいのかきついのか」がはっきりしない微妙なはめあいです。一発では判断しづらいはめ合いなので、設計者にとって少し厄介な種類とも言えます。

中間ばめを採用するのは、部品同士のすき間を可能な限りゼロに近づけたい場合です。例えば、機械の位置決めに使われるノックピン(位置決め用の円柱状のピン)のはめ合いでは、理想的にはピンがガタつかずしっかり固定されることが望ましいです。

しかし、製造する上ではどうしても公差が発生します。そのため、製造誤差で少し機械とノックピンの間にすき間ができてしまっても許容するという状況があります。

このような場合には、中間ばめを選択しましょう。ただし、実際に組んでみないと最終的なすき間やしまり具合がわからないため、万一すき間が生じてしまった場合には接着剤で固着するといった対処を現場で行うこともあります。

「ぎりぎり隙間がない寸法にしたのに、実物では軸が入らず結局軽く圧入する羽目になった!」というように、中間ばめでは狙い通りにならないケースも少なくありません。そのため、公差の組み合わせを決める際は経験や余裕を持った設計が大切です。

一般的には穴側をH7、軸側をk6のように、公差域が重なり合う組み合わせが用いられます。等級の組み合わせによって、理論上はすき間ゼロに近い精密なはめ合いを狙うこと可能ですが、最終的には加工精度のばらつきを考慮して判断する必要があります。

軸より先に穴の公差を決める理由

はめあい公差を決定する際には、穴の公差を先に決めてから軸の公差をそれに合わせる方法(穴基準)が一般的です。ではなぜ軸よりも先に穴の公差を決める方が良いのでしょうか?ここでは、穴の公差を先に決める設計上のメリットを紹介していきます。

加工コストの最小化

H7程度の標準精度穴加工はドリルで下穴をあけ、リーマで仕上げる二工程が基本です。

しかし、穴に過剰精度を求めるとボーリングやホーニングなど追加工程が必要になり、加工時間と不良率が跳ね上がります。一方、軸側は旋盤で0.01 mm単位の切込み調整が容易で、高真円度・高面粗さを一度に確保可能です。

そのため、穴側を標準精度に抑えることで、少ない工数でも製品の精度を確保でき、製品全体の加工コストを安定化させることができるのです。

工程統一とバラツキ低減

多数の穴をH7で統一しておけば、作業者はいつもの段取りでの加工が可能です。リングゲージなどの検査治具も共通化でき、ロット間・ライン間のばらつきの低減が可能です。工程設計がシンプルになり、作業標準書やQC工程表も一本化できるため、量産立ち上げの時間短縮にもつながります。

軸側で機能に応じて公差を変える場合でも、旋盤プログラムの補正値を変えるだけで済むため、現場への負担は最小限です。

測定と検査の効率化

軸径はノギスやマイクロメータで外側を直接測定でき、加工–測定–修正のサイクルを機上で即時に回せます。

一方、穴径の測定は内側で測定値が読み取りづらく、ブロックゲージや三点式内径マイクロメータなど専用治具が必要で、測定作業そのものがボトルネックになりがちです。

先に穴公差を固定しておくと検査項目が減り、測定時間の短縮が可能です。結果として検査待ち部品が滞留せず、生産性向上となります。

組立・メンテナンスの柔軟性

組立段階で嵌合がきつ過ぎた場合、軸側ならバフ研磨やラッピングで数ミクロン径を落として微調整できます。

しかし、穴側を後加工するには再セッティングが必要となり、現場での後加工はほぼ不可能です。また、長期使用後に摩耗でガタが出た場合でも、軸を交換するだけですき間を復元できるため、保全コストが小さく済みます。

穴基準設計は、組立現場で発生する突発対応を容易にし、生産ライン全体が停止するようなリスクを低減できます。

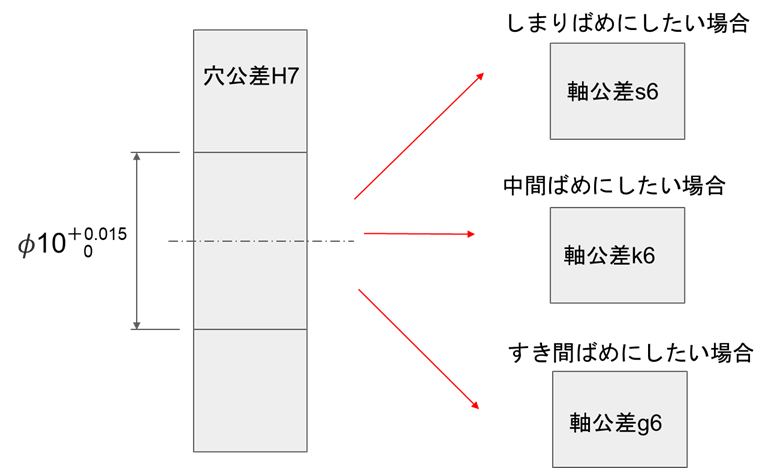

多様なはめあい仕様への適用

同じ10 H7の穴に対して、g6を選べばすきまばめ、k6を選べば中間ばめ、s6を選べばしまりばめと、軸側の公差選択だけで機能を自在に切り替えることが可能です。

調達品のバリエーションを穴径で用意する必要がないため、部品表がシンプルになります。試作段階ではg6で様子を見て、量産段階でk6に変更するといった機能検証も容易です。製品バリエーションが多い開発環境において、穴基準設計は変更負荷を下げる手段の一つです。

まとめ:はめあい公差の決め方とそのポイント

はめあい公差を設計する際、適切な公差を設定することが機械の性能と寿命に直結します。選択する公差は部品の機能に応じて異なり、設計の精度を高めるためには以下のポイントを押さえることが重要です。

- 公差の種類を明確に選定:目的に応じて「すき間ばめ」「しまりばめ」「中間ばめ」を選定。

- すき間ばめでは適切なすき間を確保:動きやすさを保証しつつ、過度なガタつきを避ける公差の組み合わせを検討。

- しまりばめでの確実な固定:部品が固定されるよう、現場で実施可能な圧入方法は何であるかを考慮して、公差を決定。

- 中間ばめの精密な設計:すき間としまりのバランスが取れるよう、試作を重ねて最適な公差を見つける。

- 穴基準で公差を設定:穴の公差を先に設定し、軸の公差をそれに合わせることで、加工の効率とコストを最適化。

- 現場での調整を考慮:製造やメンテナンスの現場での調整が容易になるよう、設計時に柔軟性を持たせる。

以上のポイントに注意を払いながら公差を決定することで、部品の性能を最大限に引き出し、製品全体の品質を保つことが可能です。

はめあい公差は、ただの数値ではなく、製品の性能と直結する重要な設計要素であるため、適切な知識と経験が求められます。