投稿日:2025年02月25日

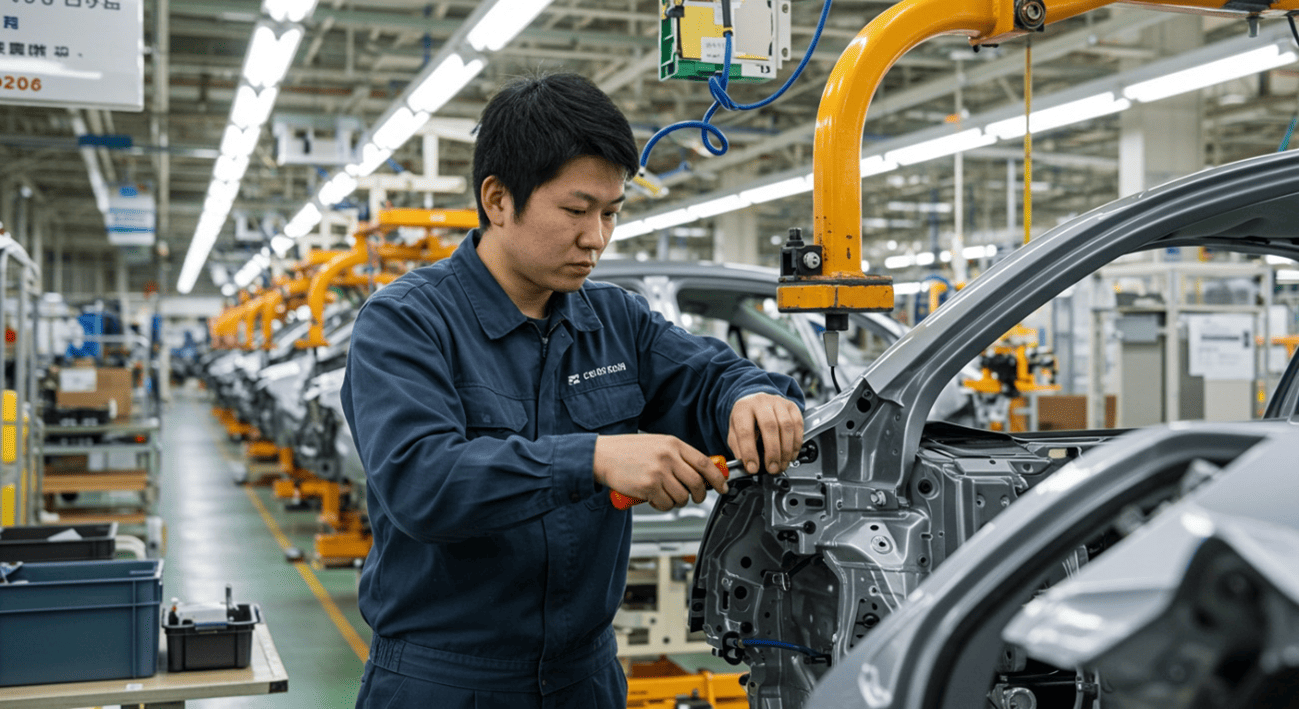

若いエンジニアが最初に覚えておきたい設計の基本が「位置決め」です。位置決めとは、部品を正しい場所にしっかり固定することで、製品の性能や組み立てやすさを大きく左右する重要な設計の要素です。

特に自動車の部品では、いろいろな材料を組み合わせたり、現場での工夫が必要な問題がたくさんあります。このコラムでは、自動車部品の位置決めについて、基本から応用まで具体的な例を使って説明します。

位置決めとは

まず、位置決めについてあまり馴染みのない方もいらっしゃるかもしれません。そこで、身近な例を使って分かりやすく説明してみます。

あなたは組立式の家具を購入して自分で組み立てた経験はありますか?以前、私は某家具メーカーの自分で組み立てるタイプの家具を購入し、説明書通りに組み立てても組み付かないという問題に直面したことがあります。

同じような経験をしたことがある方もいるかもしれません。その際、手順書を何度も見直した結果、原因は2枚の板の一方に加工ミスがあったためだと判明しました。

このように、2つの部品を正確に組み付けるためには、位置が正確であることが重要です。家具は木材で作られていることが多く、位置決め精度は家電や自動車ほど厳しくありませんが、家電や自動車の位置決めではさらに高度な精度が要求されます。

特に自動車では、部品同士が複雑に組み合わさる構造や、過酷な温度変化への対応が必要です。これらの要因を考慮した位置決め設計が求められるため、単に部品を正確に組み立てるだけでは不十分で、環境条件に適応した工夫が必要となります。

金属と樹脂の熱膨張による位置決めの難しさ

自動車では金属と樹脂が隣り合わせになる場面が多く、これらの材料特性の違いが位置決め設計を難しくしています。中でも、温度変化に伴う熱膨張率の差は、重要な課題の一つです。

家電との比較

家電製品の位置決めでは、たとえばプリンターにおいて±0.02mmという高い精度が求められる場合があります。

一方で、自動車部品ではドアパネルの場合で±0.5mmと、一見すると緩い公差が設定されています。この違いは、自動車特有の過酷な使用環境によるものです。

自動車の使用環境

自動車の使用環境は非常に過酷です。温度環境では、-40℃から+80℃と広範な温度変化に耐える必要があります。さらに、エンジンルーム内では100℃を超える高温にさらされる場合もあります。

このような温度変化がある中で、金属と樹脂は熱膨張率が大きく異なります。

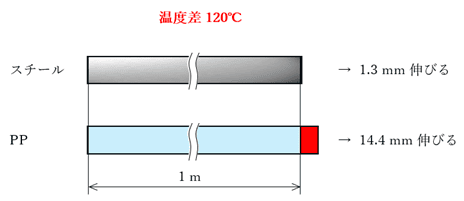

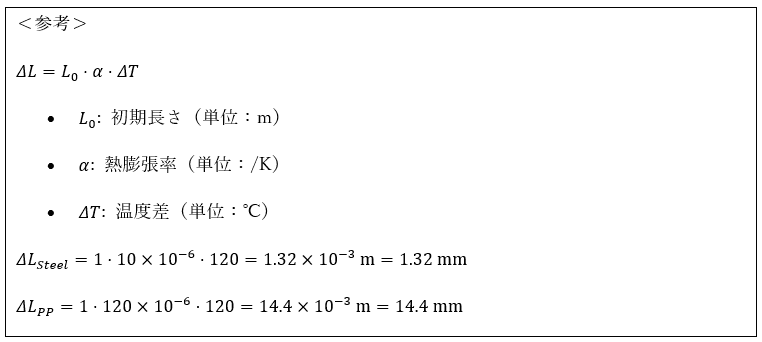

例えば、金属であるスチールの熱膨張率は11×10⁻⁶/K、プラスチックであるPP樹脂では100×10⁻⁶/Kです。これを1mの部品で計算すると、温度差120℃の場合、スチールは約1.3mm、PP樹脂では14.4mmもの寸法変化が生じます。

この膨張率の違いを考慮せずに位置決めを設計すると、パネルの歪みやクラックといった重大な品質問題につながります。

解決策

この課題を解決するためには、いくつかの対策を組み合わせる必要があります。

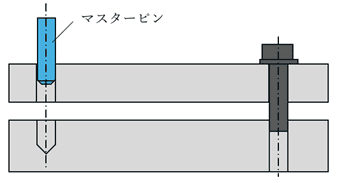

- 基準位置の固定:基準となる位置をしっかり固定するためにマスターピンを活用します。

- 熱膨張の吸収:長穴を設けて部品が自由に動ける余地を作ります。

- 接合の工夫:弾性のある接着剤を使用することで、熱応力を効果的に分散させます。

これらの方法を適切に組み合わせることで、温度変化に対応し、品質問題を最小限に抑えることが可能です。

大型部品の位置決め精度の課題

大型部品では、計算通りに位置決めを行うのが困難です。実際の組立現場では、理論上の計算値を大きく超えるばらつきが発生することがあります。

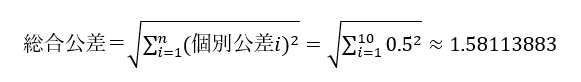

例えば、インストルメントパネル(インパネ)のような大型部品では、取付点が10か所以上存在し、各取付点に±0.5mmの公差が与えられていた場合、総合公差を計算すると±1.58mmとなります。

しかし、実際の現場では、この理論値の2倍以上のばらつきが発生することも珍しくありません。このようなばらつきが生じると、部品同士が正確に組み合わず、組立不良や隙間が発生する可能性が高まります。

解決策

-

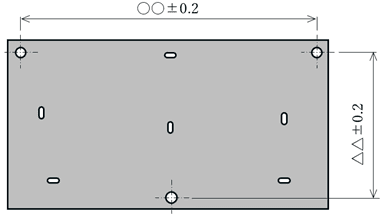

基準点の高精度固定:外観上基準となる3点を±0.2mmという非常に高精度で固定します。

-

拘束の緩和:残りの位置決め点には長穴や樹脂製ブッシュを使用して、必要以上の拘束を与えない設計とします。

これらの対策を適用することで、部品全体の歪みを最小限に抑えながら、確実な位置決めを実現できます。

組み立て時の人為的な問題

設計通りの公差で組み立てることが難しい原因として、組立作業者による人為的なばらつきが挙げられます。

例えば、設計では±0.5mmの公差で十分とされていた部品が、実際の組立では作業者の個人差によって±1mmのばらつきが発生することがあります。

このばらつきは、組立作業の効率や精度に直接影響を与え、結果として部品同士が正確に組み合わない、隙間が生じるといった問題につながります。

解決策

- 組立手順の明確化:作業手順や順序を標準化します。

- 標準作業書の作成:作業者間のばらつきを低減するため、詳細な手順書を用意します。

- 設計と現場の連携:組立現場での確認とフィードバックを設計に反映します。

これらの対策により、組み立て作業のばらつきを抑え、品質を安定させることが可能です。

自動車部品の位置決めまとめ

自動車部品の位置決め設計において、基礎理論の理解は出発点にすぎません。温度変化に伴う材料特性の違いや製造現場との連携が不可欠です。

柔軟な発想と実践的な設計力を養うためには、基礎をしっかりと学びつつ、現場での経験を積み重ねることが求められます。

若手エンジニアの皆さんには、理論と実践を結びつける視点を持ちながら、成長を目指していただきたいと思います。