投稿日:2024年10月29日

機械設計に携わる多くの設計者が、「製品の安全性をいかに確保するか」という課題に直面しています。自分が手がけた製品が事故や故障を引き起こさず、長期間にわたって信頼性を保つことは設計者の責任です。

しかし、設計プロセスにおいて、すべてのリスクを予測しゼロにすることは現実的ではありません。では、どのように「安全」を確保すべきなのでしょうか?

本記事では、設計者が知っておくべきリスクアセスメントの基礎知識と具体的な実践方法を紹介します。設計段階でリスクを適切に評価し、安全性を確保するために、リスクアセスメントの重要性を今一度見直し、実務に活用していきましょう。

機械設計における「安全」とは、「許容できないリスクがない状態」と定義されています。すべてのリスクを排除するのではなく、リスクが発生してもその影響が許容範囲内であり、利用者が危険にさらされないことが重要です。

「許容できないリスクがない状態」を実現するための手法が「リスクアセスメント」です。リスクアセスメントは、設計者が製品の安全性を評価し、潜在的な危険を特定・低減するためのプロセスであり、製品設計における必須のステップです。

このコラムを書いた人

武田(もの猫):機械設計のプロフェッショナル

製造業で10年以上にわたり機械設計に従事し、機械設計技術者試験1級を保有。基本設計から評価、量産までの工程を経験しています。若手技術者の育成や設計リーダーとしての役割も担い、幅広い業務での知見をもとに、実務に役立つ情報を発信することを目指しています。

リスクアセスメントの基礎

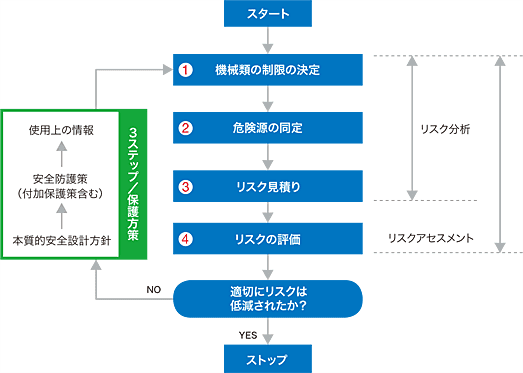

出典:https://www.keyence.co.jp/ss/products/safety/knowledge/about/risk.jsp

リスクアセスメントは、安全で信頼性の高い製品を設計するために不可欠なプロセスです。基本的に、以下のステップを通じて実施されます。

- 機械の制限の明確化:設計する機械がどのような使用条件下で動作するかを仕様として詳細に定義します。

- 危険源の同定:設計段階で機械が引き起こし得るリスクを特定します。例えば、回転部品がある場合、指や衣服が巻き込まれる可能性が考えられます。

- リスクの見積り:リスクの発生確率と影響の大きさを評価し、リスクを定量化します。

- 保護方策の検討:リスクを低減するための具体的な手段を講じます。例えば、安全カバーの取り付けや非常停止装置の設置がその一例です。

これら4つのステップを繰り返すことで、設計段階から事故や不具合を未然に防ぐことができ、最終的には製品の信頼性向上とコスト削減にもつながります。

設計者に求められるリスク低減策の優先順位

リスク低減策は、以下の優先順位に基づいて進められます。

- 本質的安全設計:危険源そのものを除去し、リスクを根本的に排除する設計です。

- 例1:鋭利な部品を使用しない(危険源の除去)。

- 例2:強度を向上させ、破損のリスクを減らす(破損による危険性の低減)。

- 保護手段の導入:危険源を完全に除去できない場合は、保護カバーやセンサーを設置してリスクを軽減します。

- 例1:ボタン電池を使用する玩具にネジ付きカバーを取り付け、電池が簡単に取り外されないようにする。

- 例2:回転する部品に保護カバーを取り付け、接触によるケガを防ぐ。

- 使用上の情報提供:リスクを完全に排除できない場合は、ラベルや取扱説明書に注意事項を明示します。

- 例1:製品に「高温に注意」のラベルを貼り、やけどのリスクをユーザーに知らせる。

- 例2:取扱説明書に、危険箇所や使用上の注意点を明記する。

以上のリスク低減策を適切に選択し、実装することで、設計段階から安全性を高められます。

フェイルセーフ設計とフールプルーフ設計

フェイルセーフ設計とフールプルーフ設計を組み合わせることで、リスクを多角的に管理し、安全な製品設計を実現することができます。

フェイルセーフ設計

フェイルセーフ設計は、機器が故障した場合でも、ユーザーの安全を確保する設計手法です。リスクは、発生確率×影響の大きさで評価されますが、フェイルセーフ設計は、影響の大きさを最小化するための手法です。

- 例1:踏切の遮断機は、故障時に重力で自動的に遮断バーが下りる仕組みになっており、通行者が誤って線路に入らないようにしています。

- 例2:火災報知器は、通常時に信号を出し続け、故障時に信号が止まることで警報が作動する仕組みになっています。これにより、故障しても安全が確保されます。

フールプルーフ設計

フールプルーフ設計は、ユーザーのミスを予防するための設計手法です。フールプルーフ設計は、リスクの発生確率を最小化するための手法です。

- 例1:USBポートの形状を一方向に限定し、逆差しできないようにする。

- 例2:自動車のシフトレバーは、ドライブモードに入れる前にブレーキを踏む必要がある設計になっており、誤操作を防ぎます。

リスクアセスメントの実践

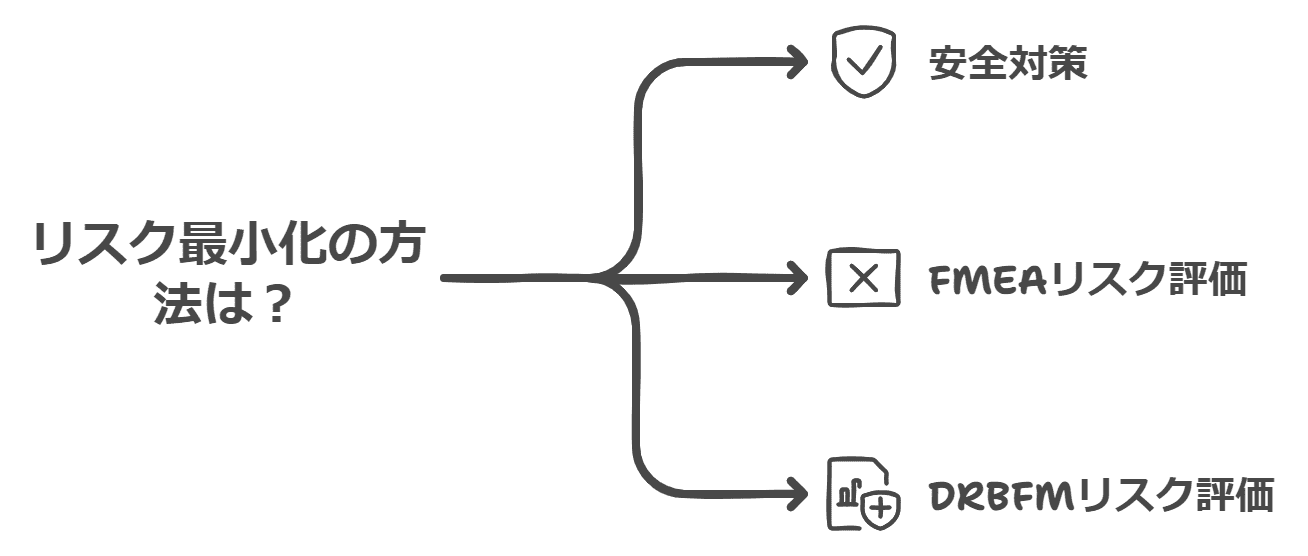

実務におけるリスクアセスメントは、製品の特性や使用環境に応じて柔軟に対応する必要があります。以下は、実際の機械設計におけるリスク管理の事例です。

- 製造ラインでの安全対策:製造ラインでは、作業員が機械の回転部に接触しないように安全カバーを設置します。また、非常停止装置を複数箇所に設置し、緊急時に素早く機械を停止できる仕組みを導入しています。

- 工程FMEAでのリスク評価:注射剤の充填工程では、異物混入や製品不良がリスクとなります。FMEA(Failure Mode and Effects Analysis)を活用し、工程でのリスクを評価・分類し、それぞれに改善策を講じています。

- DRBFMでのリスク評価:DRBFM(Design Review Based on Failure Mode)は、設計変更に伴うリスクを事前に評価し、問題発生を未然に防ぐための手法です。設計段階での変更点や新しい要件に対して、どのような影響があるかを徹底的に議論し、その結果に基づいてリスク対策を実施します。

- 例1:新しい材料を導入した場合、従来の材料と異なる環境条件での耐久性に問題がないかを検証します。

- 例2:設計の変更により、部品同士の干渉や組み立て時のトラブルが発生する可能性を事前に特定し、対策を講じます。

DRBFMを通じて設計変更時の潜在的なリスクを可視化し、問題が顕在化する前に解決策を打ち出すことで、製品の信頼性を高めることができます。

まとめ

機械設計におけるリスクアセスメントは、製品の安全性と信頼性を確保するために不可欠なプロセスです。

設計段階でリスクを的確に評価し、リスク低減策を適切に選択することで、事故や故障のリスクを最小限に抑え、安全で信頼性の高い製品を提供できます。

また、フェイルセーフ設計やフールプルーフ設計を組み合わせることで、さらなるリスク管理を強化し、ユーザーの安全を確保することが可能です。

リスクアセスメントは、単なる理論ではなく、日々の設計業務において実践すべき重要なステップです。設計者としての責任を果たし、製品の品質向上を目指すために、今すぐリスクアセスメントの導入や見直しに取り組んでみてください。