国内No.1

機械設計特化型eラーニング

eラーニング利用実績

![]()

取引企業総数

739社

上記の中で137社が

東証上場企業

![]()

eラーニング受講者延数

16,799人

当社調べ。2016年4月〜

2025年3月の間の登録数

- 自動車

- 一般機械

- 精密機器

- 家電製品

- 重工業

- 半導体

- 電子機器

東証上場企業137社、他550社以上の

さまざまな業種、規模のお客様に

ご利用いただいています。

このような方にオススメの講座になります

![]() 製品設計に携わる設計初心者

製品設計に携わる設計初心者

金型設計者 営業 調達 品質管理 成形技術者 など

これからプラスチックの知識が必要になる方にもオススメです。

設計者にとって、樹脂部品を設計できることが

当たり前になってきています。

プラスチック化が進む以前では、

鋳物(金属)の設計ができれば一人前と言われていた時代がありました。

鋳物の製造には型を使うため、設計にはノウハウが必要となります。

近年の技術革新によって、プラスチックの性能は大幅に進歩し、

技術革新によりプラスチック性能が大幅に進歩したことで

鋳物と同じ「型」を使うプラスチックへの置き換えが進んでいます。

従って、プラスチックについて詳しい設計者のニーズは非常に高く、現在では

「プラスチック設計」の知識・スキルを身につけている設計者が一人前であるとも言えるでしょう。

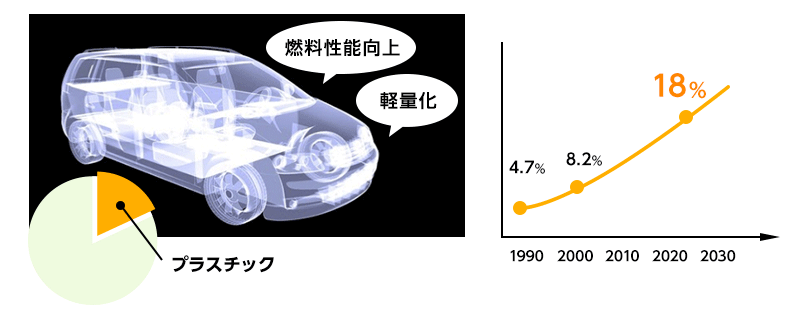

自動車分野においても

今まで金属で作られていた部品の多くが

プラスチックに置き換えられています。

<プラスチックの様々なメリット>

- 軽い

- さびない

- 大量生産が容易

- 複雑な形状を容易に加工できる

- デザインの自由度が高い

- 電気絶縁性がある

- 断熱性が高い …etc

例)自動車は軽量化が燃料改善に直結するため、様々な部位がプラスチック化されています。

自動車のプラスチックの比率は1980年 4.7%、2001年 8.2%、

そして2025年には18%まで達する可能性があるとされています。

自動車以外にも、家電製品、航空宇宙などの各種産業分野に広がりをみせています。

軽い、さびない、電気絶縁性に優れるなどの特徴から、その用途は幅広いです。

今後もプラスチックには「さらなる性能や付加価値」が盛り込まれ、進化していくと思われます。

樹脂設計スキルを高めることで、技術者としての将来を大きく開くことができるでしょう。

受講者の声を一部ご紹介します。

樹脂部品の大まかな設計手順であったり、

必要な前提知識などを学べたことで

仕事の業務内容がより理解できるようになった。

20代 男性 車両の設計者

強度と加工しやすさ、ジレンマにならないような最適な設計

にするなど、多くのポイントとなる学びを得られました。

30代 男性 鉄道車両の設計者

この部品の樹脂はこういう特性だったな、

と製品を見て思うことが増えて嬉しい。

20代 男性 自動車内装プラスチック部品の設計者

※ 受講後にメールアンケートにてお答え頂いています。

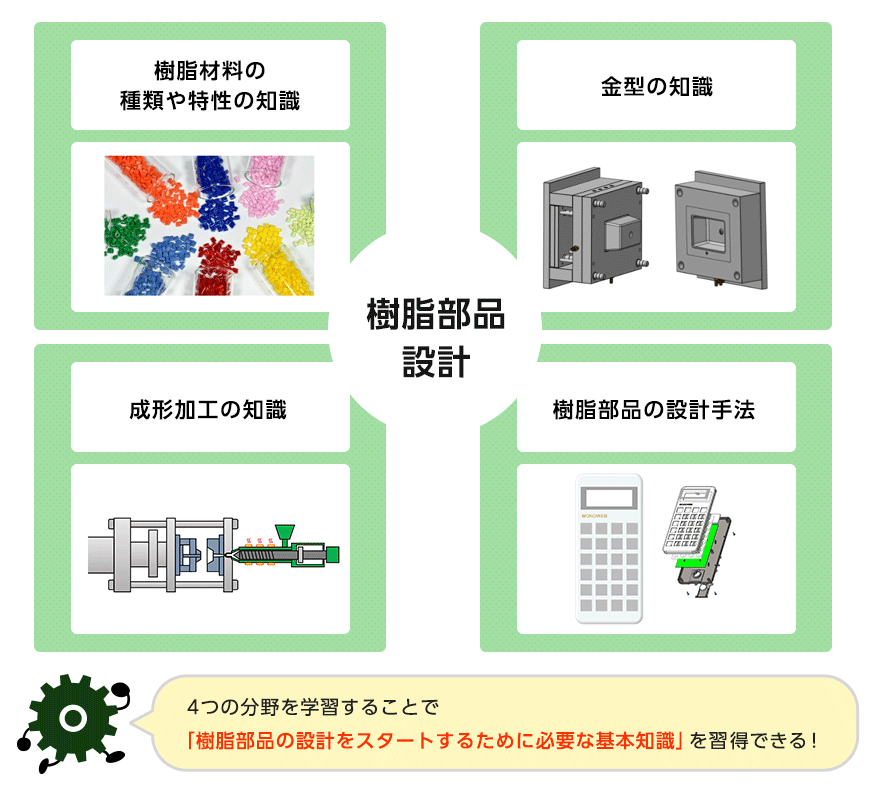

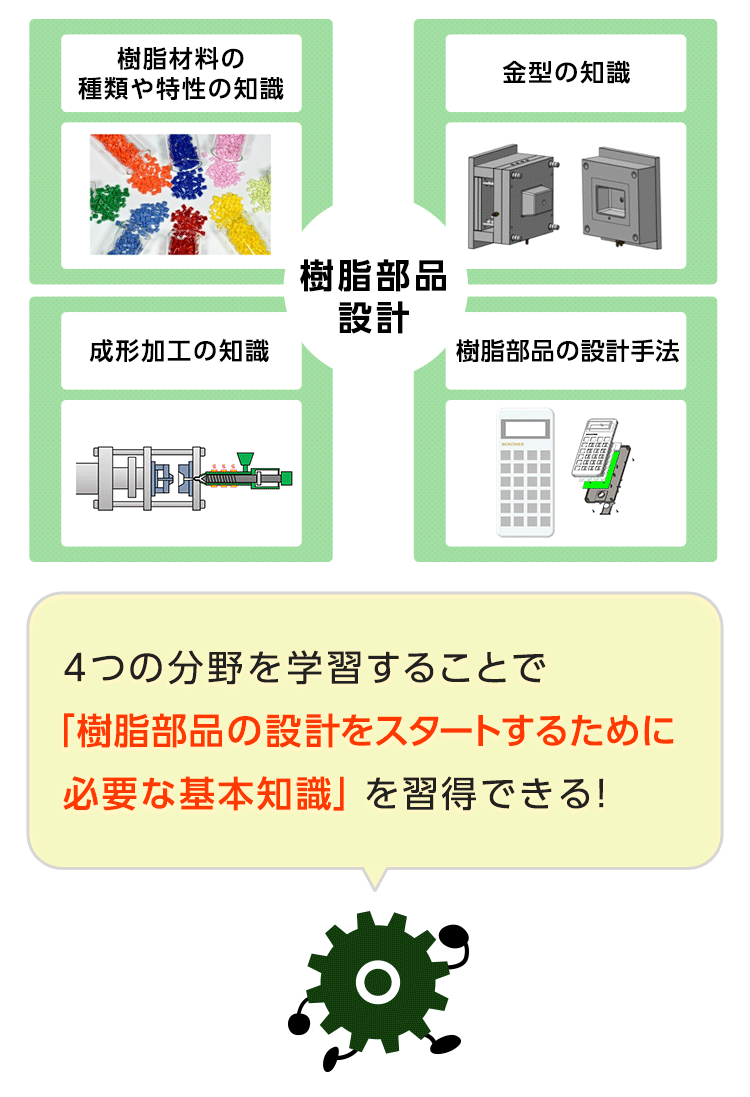

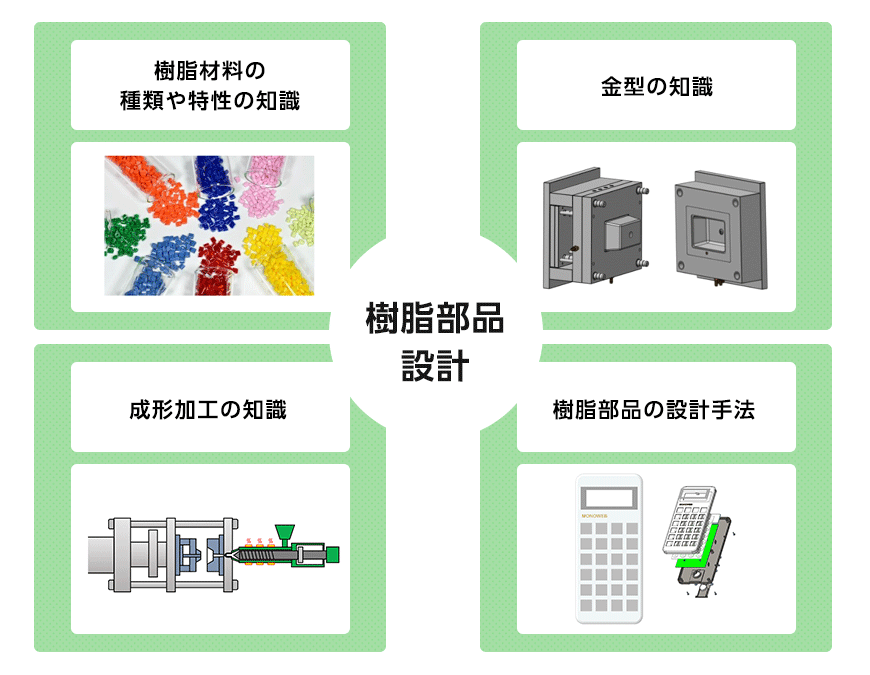

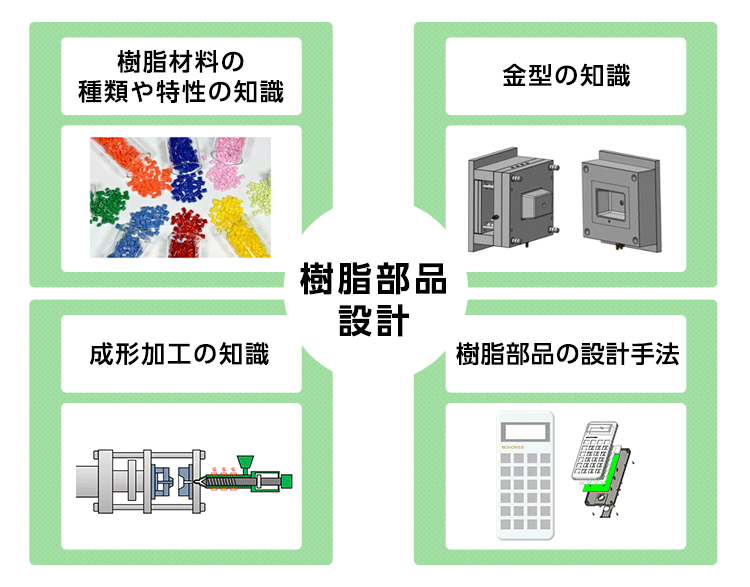

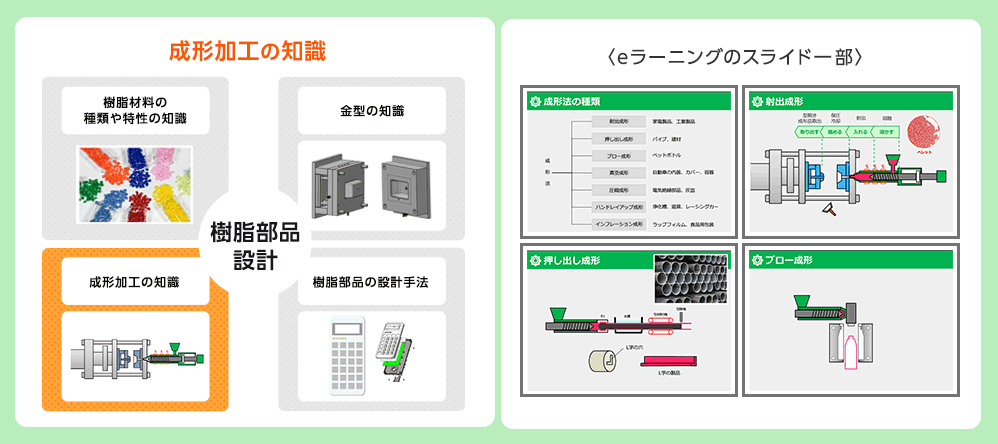

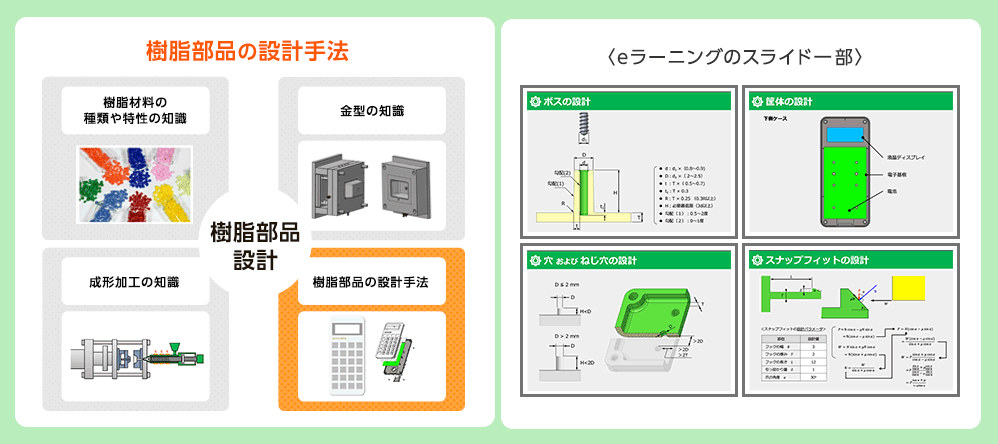

樹脂部品設計は

総合的な知識の強化が必要な分野です

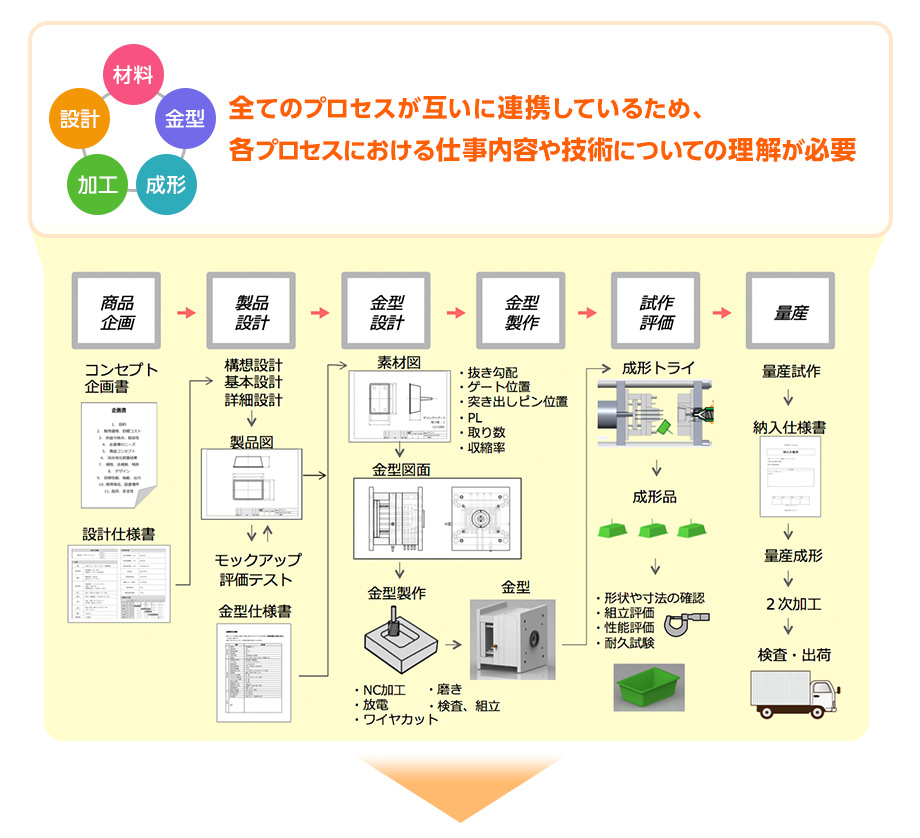

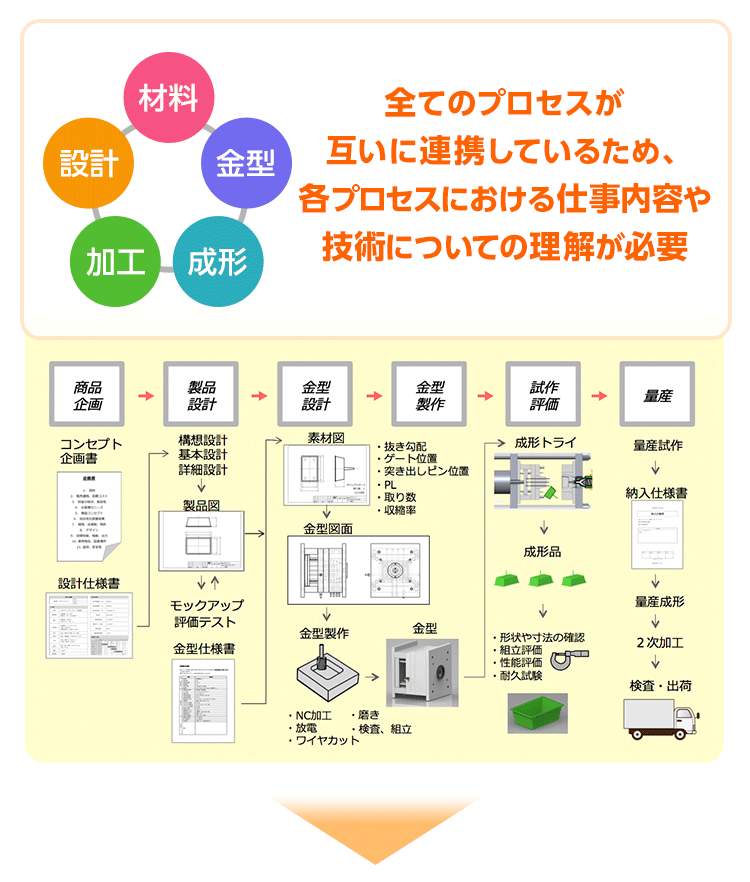

樹脂部品の設計は、商品企画から量産に至るまでに、

製品設計、金型設計、金型製作、試作評価のプロセスがあります。

しかし、工業系の学校で詳しく学ぶ金属材料とは異なり、

プラスチックの特性を詳しく知る機会は少ない

というのが実情です。

専門書を探してみると「材料知識・成形知識・不具合対策」など、

それに特化したものはあるけど、物理・化学・設計など、分野が

多岐に渡っていてどれを勉強していいかわからない。

書いてある内容も難しく、とても「理解して応用をする」という

ことができません。

以前であれば、長い期間を使って会社が人材が育てることができました。

新人設計者は、社内で設計する一方で「外部の成形メーカー」出向き、

一緒になって問題を解決するなど「横断的な設計」を体験できたわけです。

そのため、設計のことが理解でき、

プラスチックが分かって「総合的な技術」を習得することができました。

知識が不十分だと思わぬトラブルの原因に!?

金属材料と同じような考え方で設計をしてしまうと、

「思わぬトラブル」に見舞われることがある

日本メーカーでは技術開発者の専門化が進みました。

「私はモデリングだけ」「私はCAEで解析するだけ」「設計は委託する」という具合に、非常に限られた専門分野に特化して仕事を行うわけです。今では、全体的な知識のある設計者が少なくなってしまいました。

金属とプラスチックは、力学的な特性違いがあるため同じ用途の部品でも、安易に「同じ形状で素材だけを変える」というわけにはいきません。素材の肉厚や形状を変える必要があります。

そのような違いのわかる技術者が減ってしまい、全体を見渡せない結果「思わぬトラブルに遭遇」してしまいます。

CAEなどの「シュミレーション」に頼り切るのは危険!

CAEによるシミュレーションが普及してきました。そのため、ある部分の問題にはこのようなツールを使うことで、狙いをかなり絞ることが可能になりました。ですが、こうしたツールは正解に至る近辺までをナビゲーションしてくれるにすぎません。

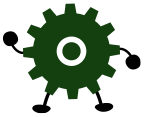

設計を「ゴルフ」に例えてみます。

設計者は、必要な条件を満たした「最適形状」を目指してボールを打つわけです。

シュミレーションを使えば「少しの知識はある」「偏ってはいるが、ある程度のスキルはある」場合であっても、グリーンまで運ぶことはできるでしょう。

ですが、こうしたツールは正解に至る近辺(グリーン上)までをナビゲーションしてくれるにすぎません。しっかりとカップインするには「総合的な知識」が必要です。

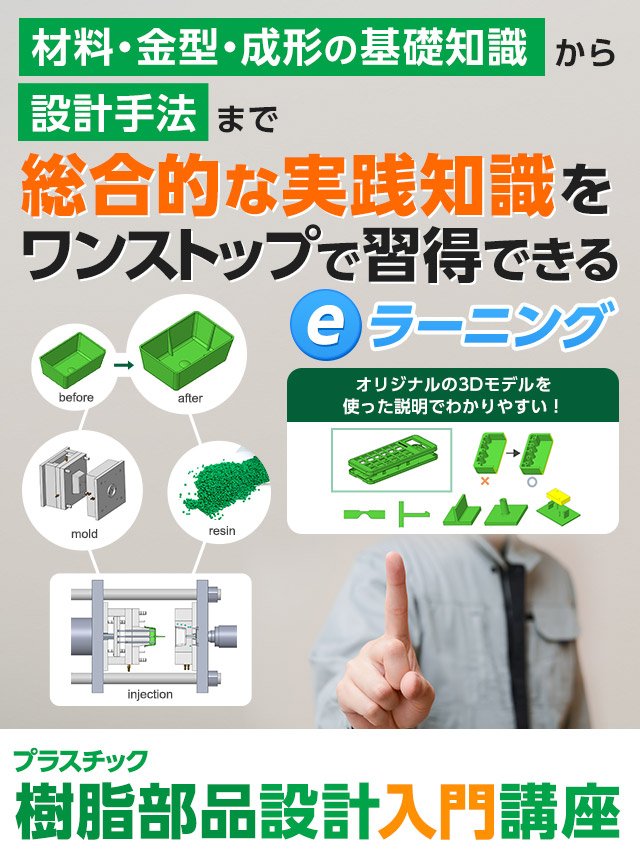

本講座で樹脂部品設計を学ぶことで

自然と「基礎知識および応用能力」が身につく理由とは?

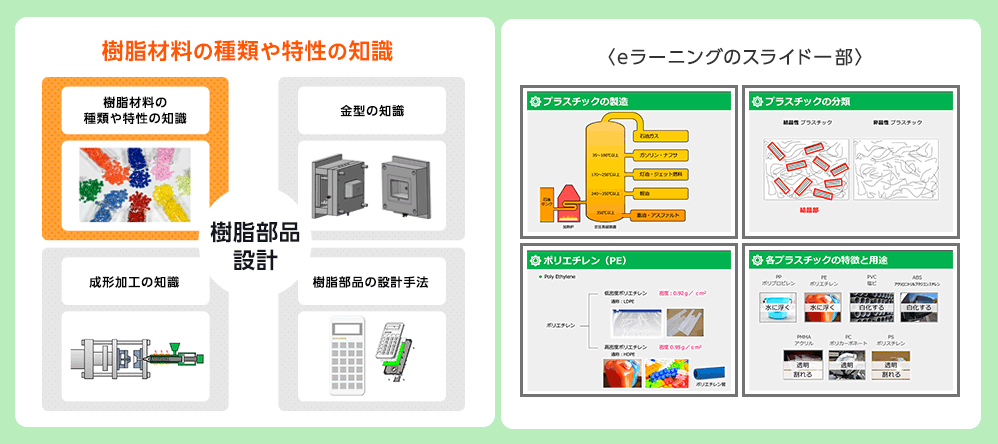

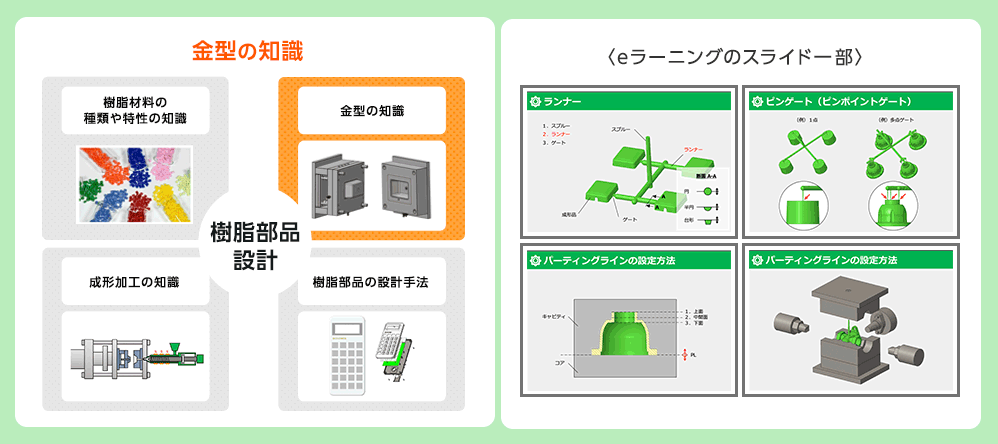

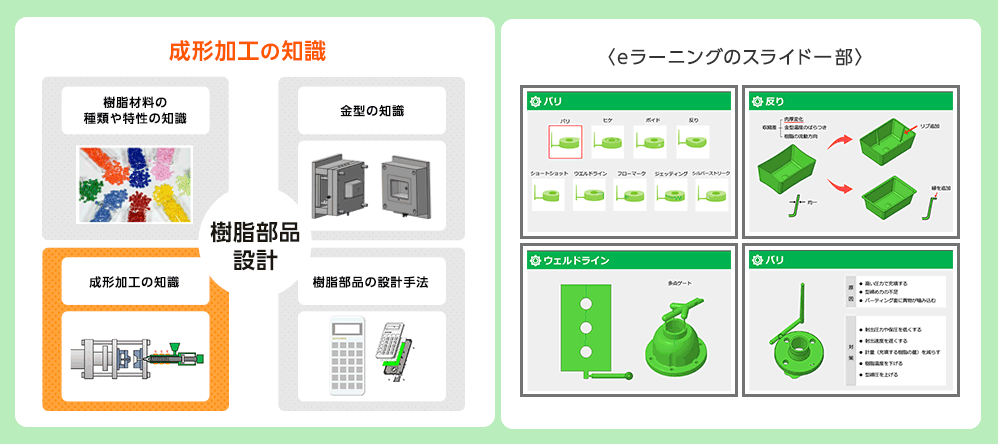

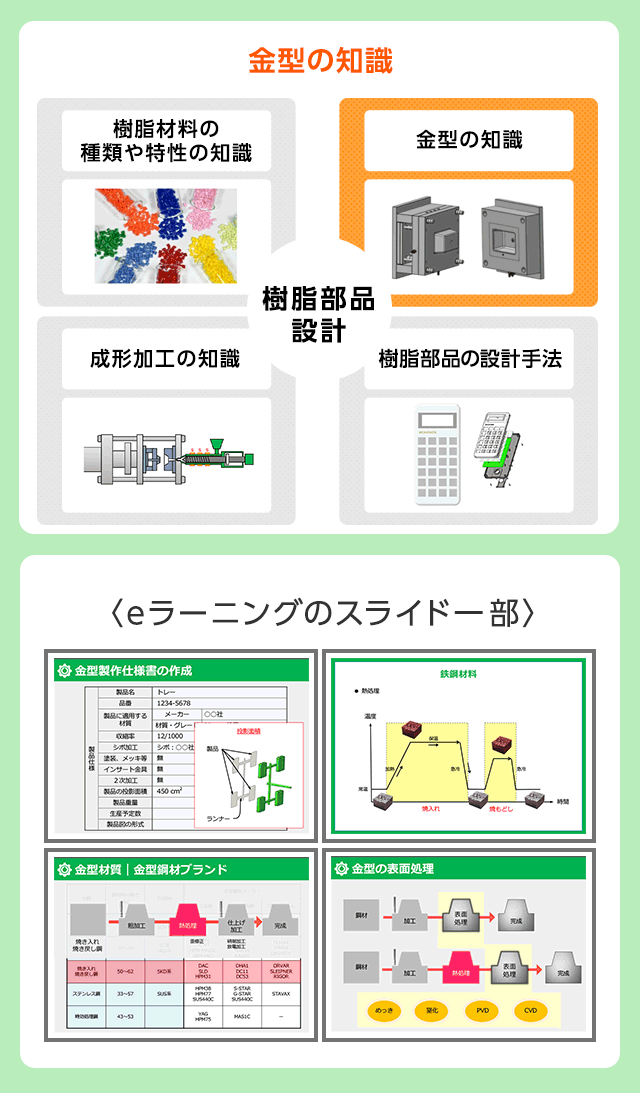

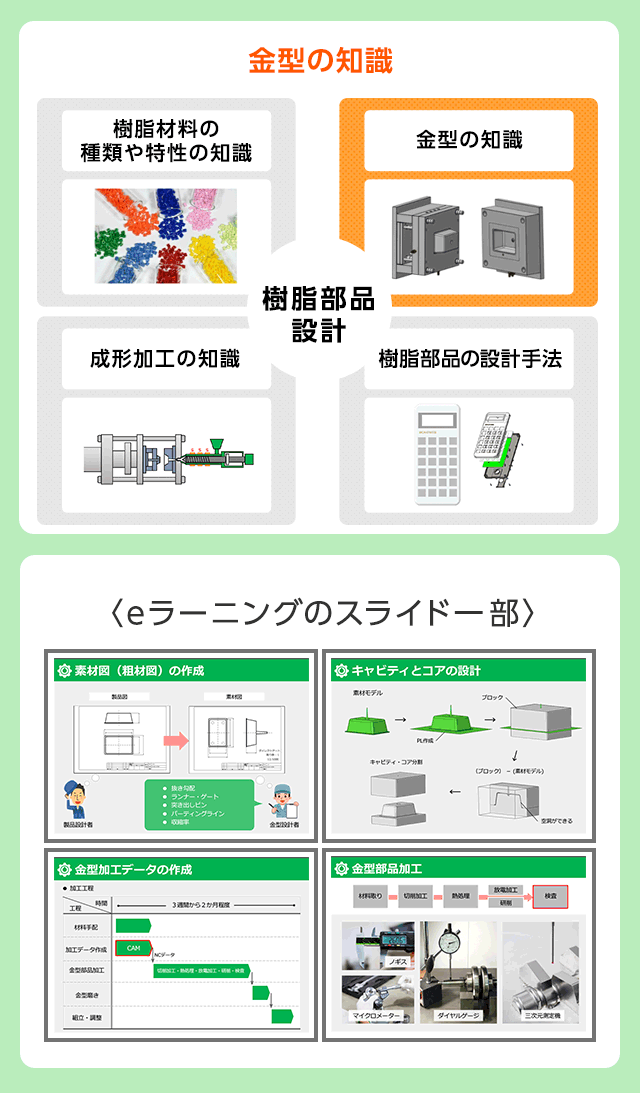

理由1 設計者に必要な「全体的な基礎知識」をオールインワンで学べる

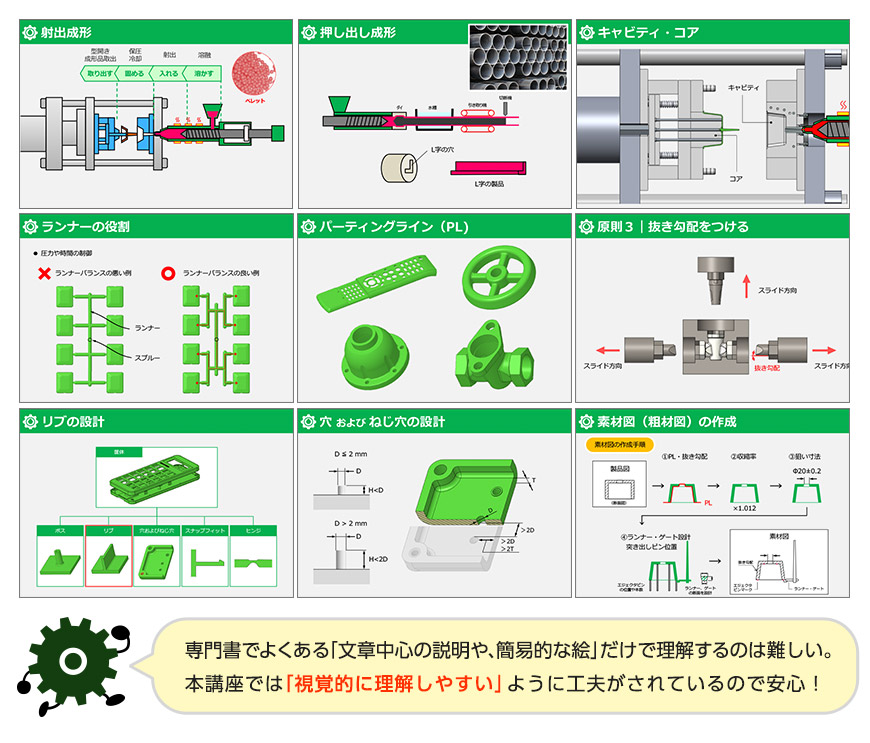

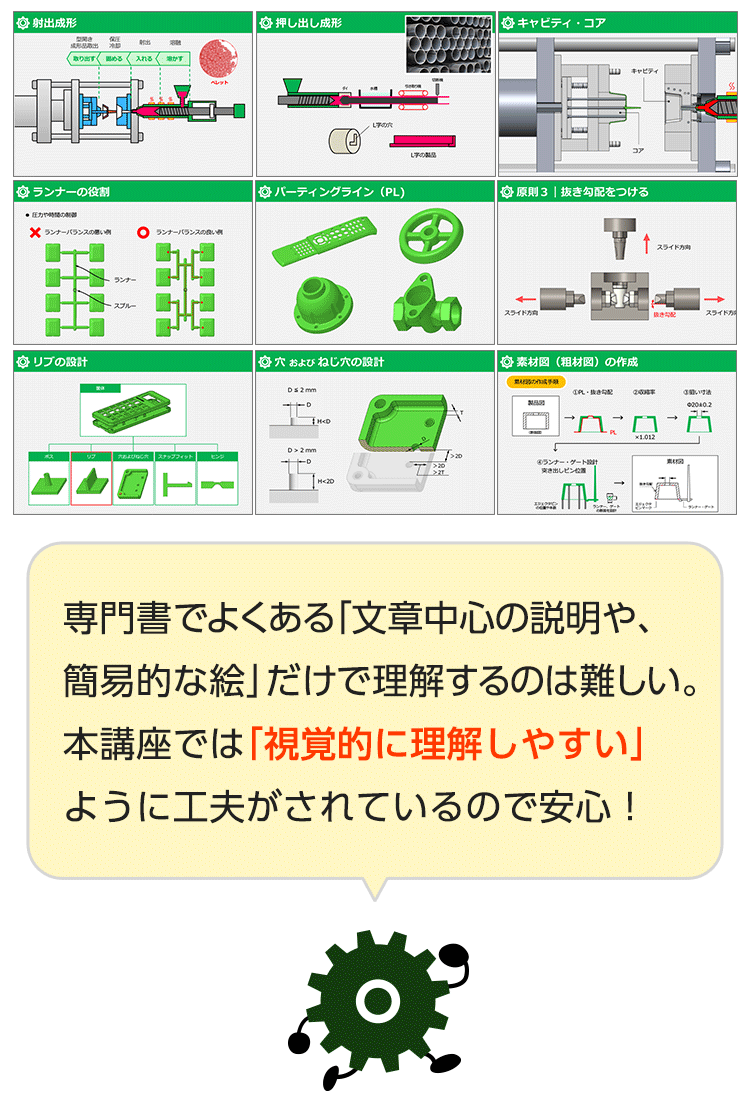

理由2 3Dモデルなど「オリジナル画像」が豊富でかんたんに理解できる

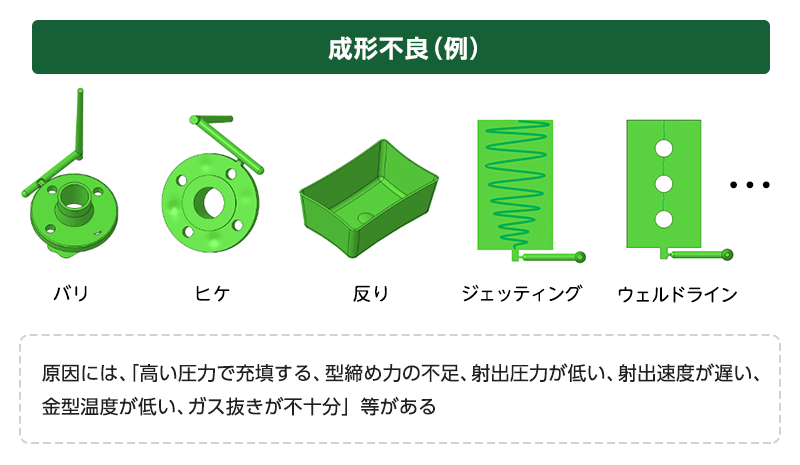

理由3 設計トラブルを学ぶことで「不具合に対する嗅覚」が身につく

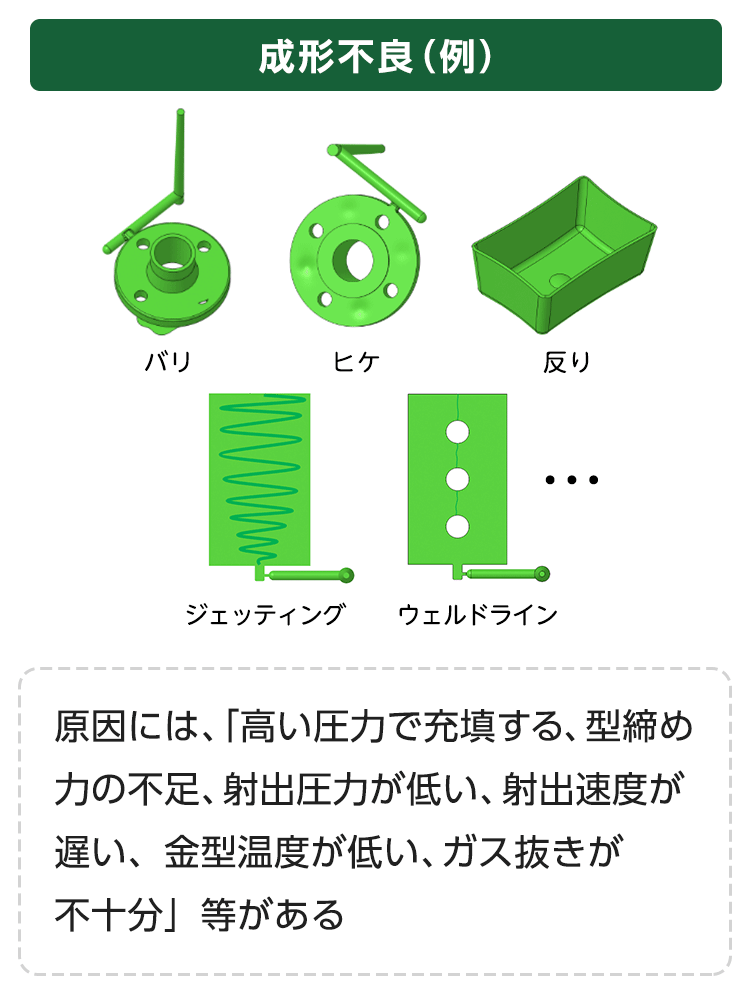

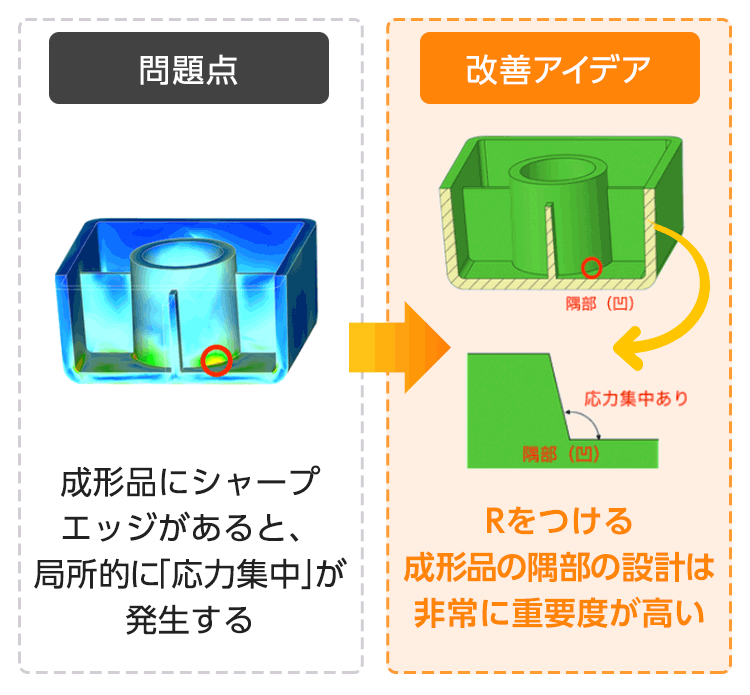

成形不良は、成形品の形状、金型構造、成形条件、成形材料、によって引き起こされるため、どの原因によって問題が生じているのか見極めが必要になります。製品設計者としては、設計段階で対策できる成形不良にはどのようなものがあるのか知っておくことが重要です。

成形不良が発生する「メカニズム」を理解する

改善方法についても

「具体的な方法」及び「その理由」を理解することが重要

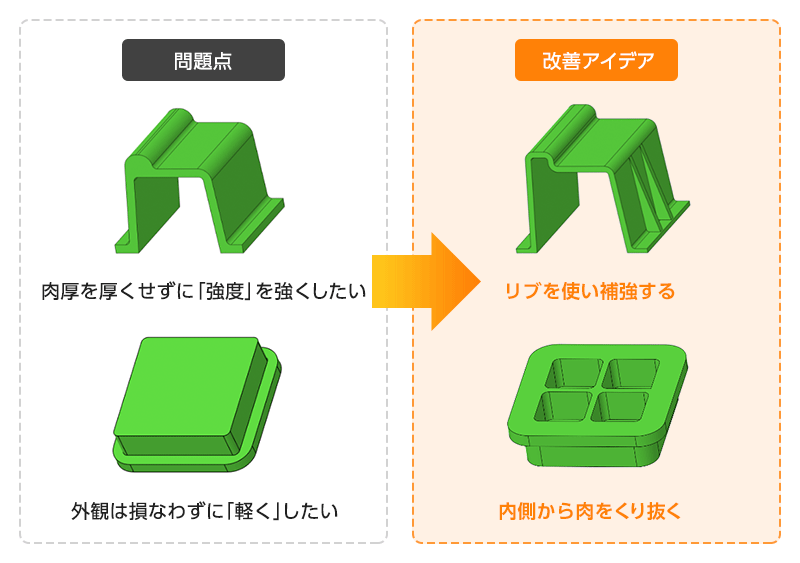

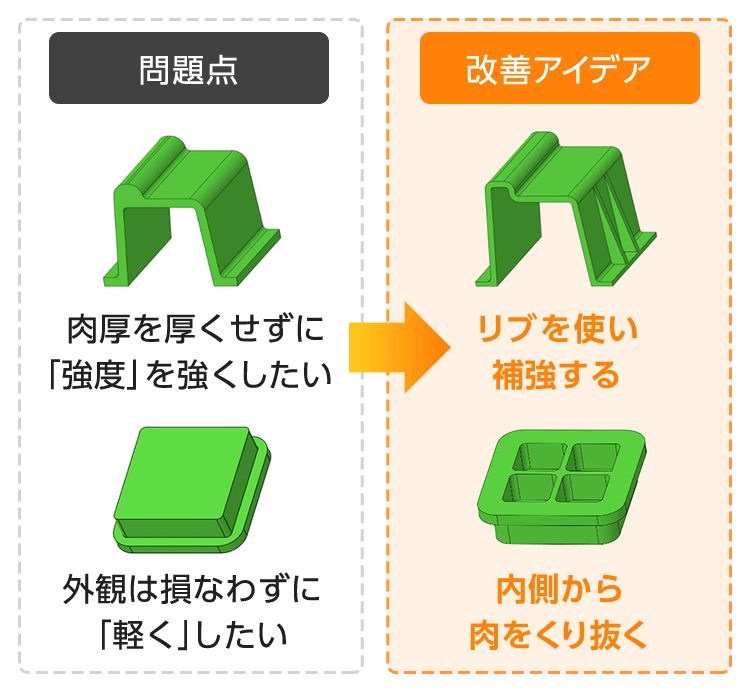

対策例最適な肉厚で設計したい

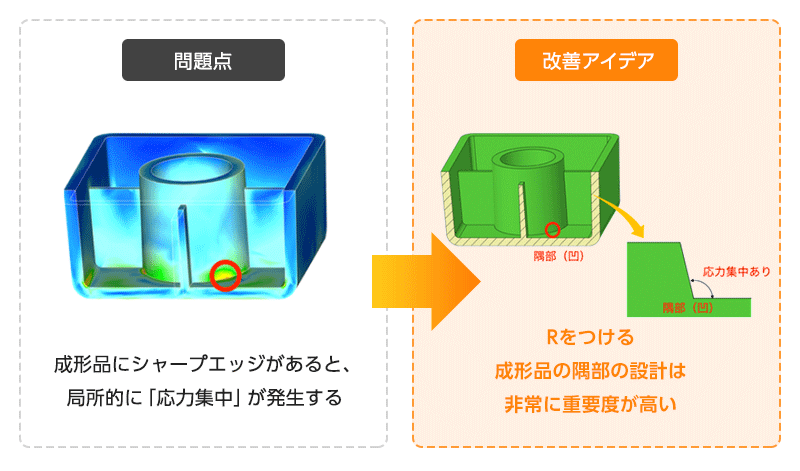

対策例ひびや割れを避けたい

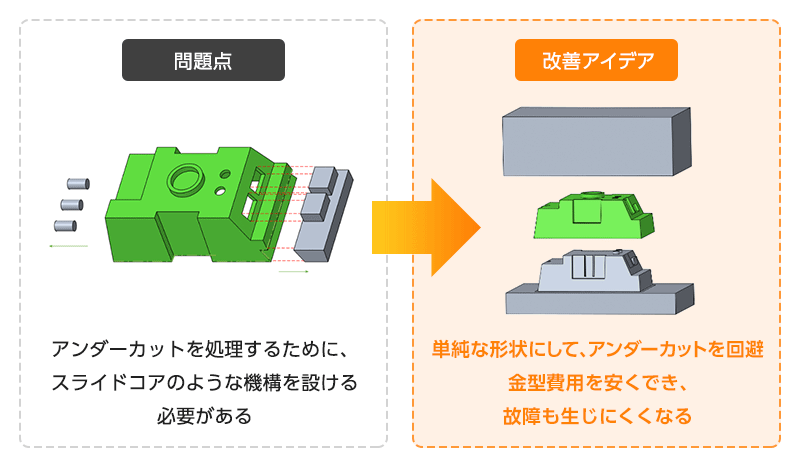

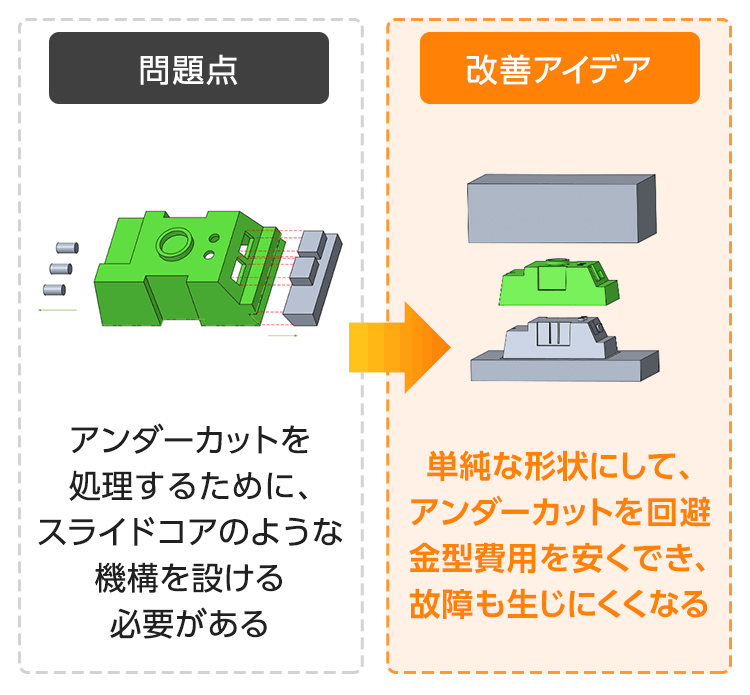

対策例スライドコアを必要としない形へ変形したい

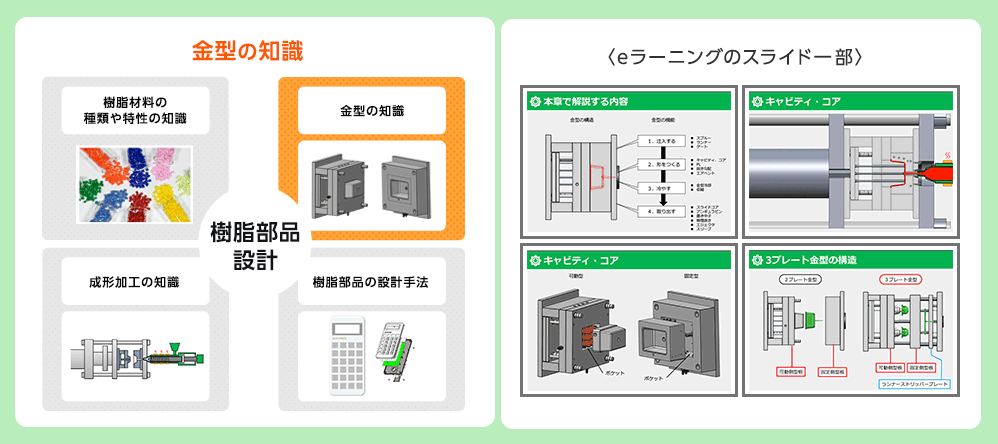

私は製品設計者なので「金型設計」は行いません。

なぜ、金型について理解しなければならないのですか?

このように考える方も多いのではないでしょうか。

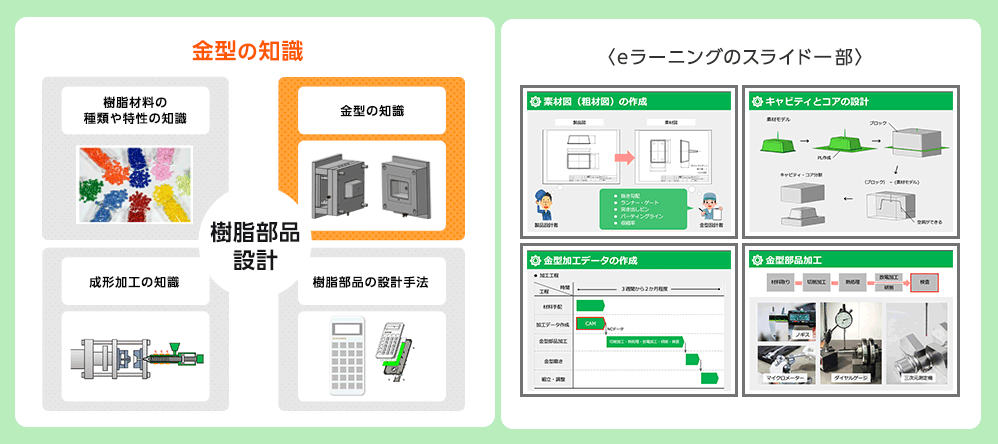

学ぶべき理由としては、金型の構造や機能について知らないと「樹脂成形品の形状を発想する」ことが困難だからです。樹脂成形品は切削加工部品とは違い『金型』が必要になります。そのため切削加工部品と異なる加工制約が生じます。

例えばですが、切削部品には抜き勾配が必要ありませんが、成形品には必ず抜き勾配が必要になります。他にも成形品ならではの特有の制約が多いこともあり、それらが設計者を悩ませている要因となっています。実際、樹脂成形品に関連した、設計上の不具合や手戻りの多くは、製品設計者の金型知識不足から発生することも少なくありません。

本講座では、具体的な樹脂成形品の設計手法について学習いただけます。製品設計者に必要とされる知識についてワンストップで学べますので効率的に設計スキルを向上できます。

以上の理由から

「樹脂部品設計の基礎知識」をしっかり身につけることで

設計レベルを向上していただけます。

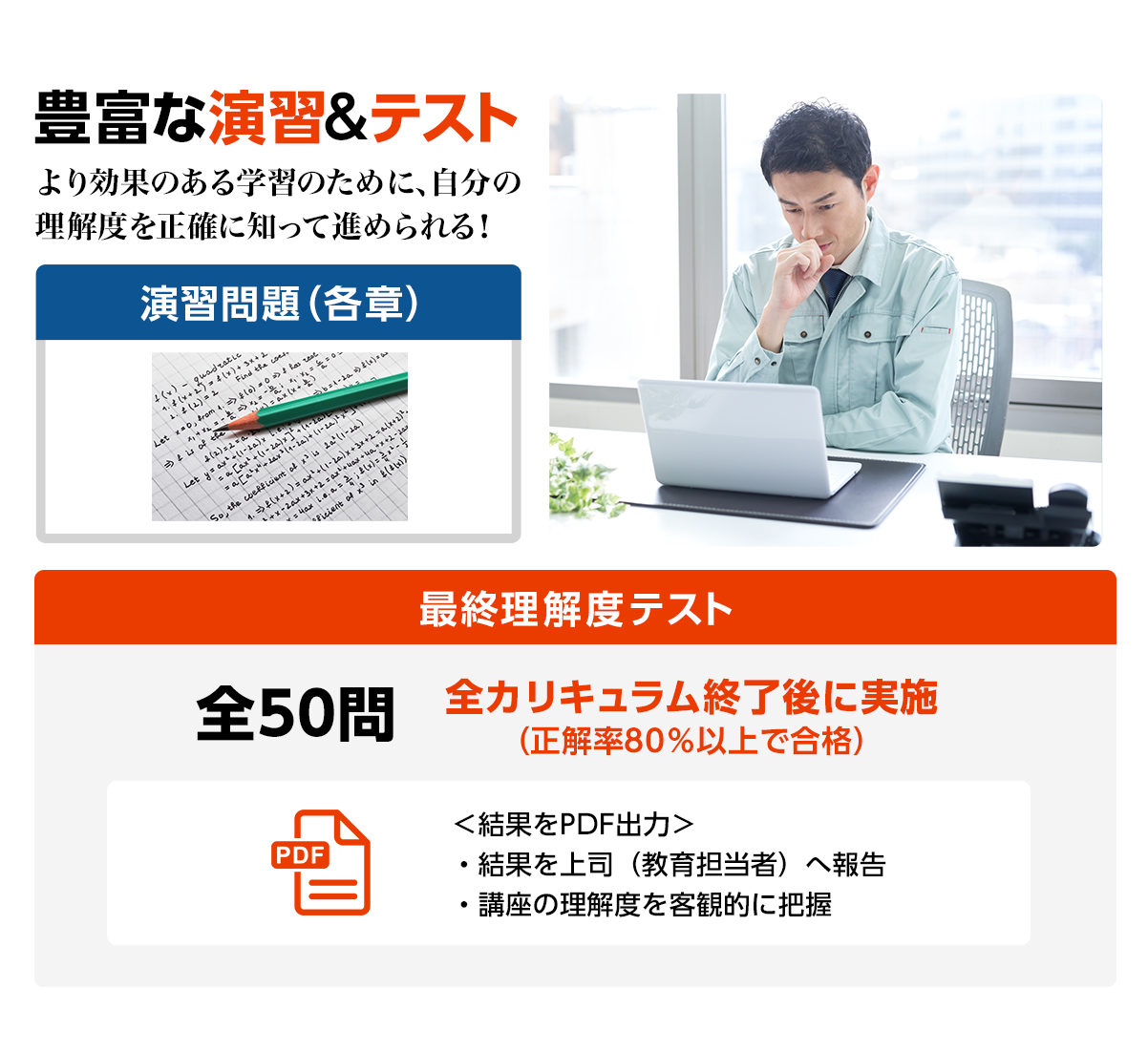

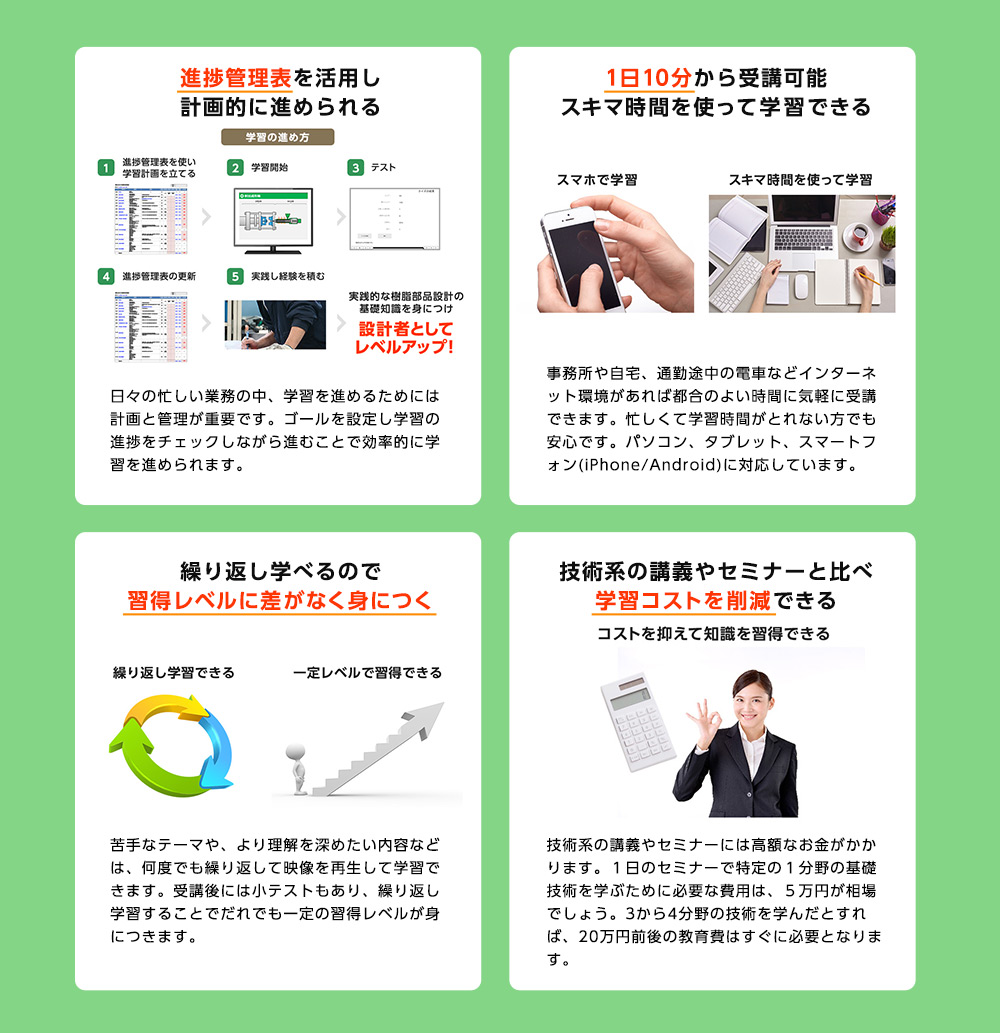

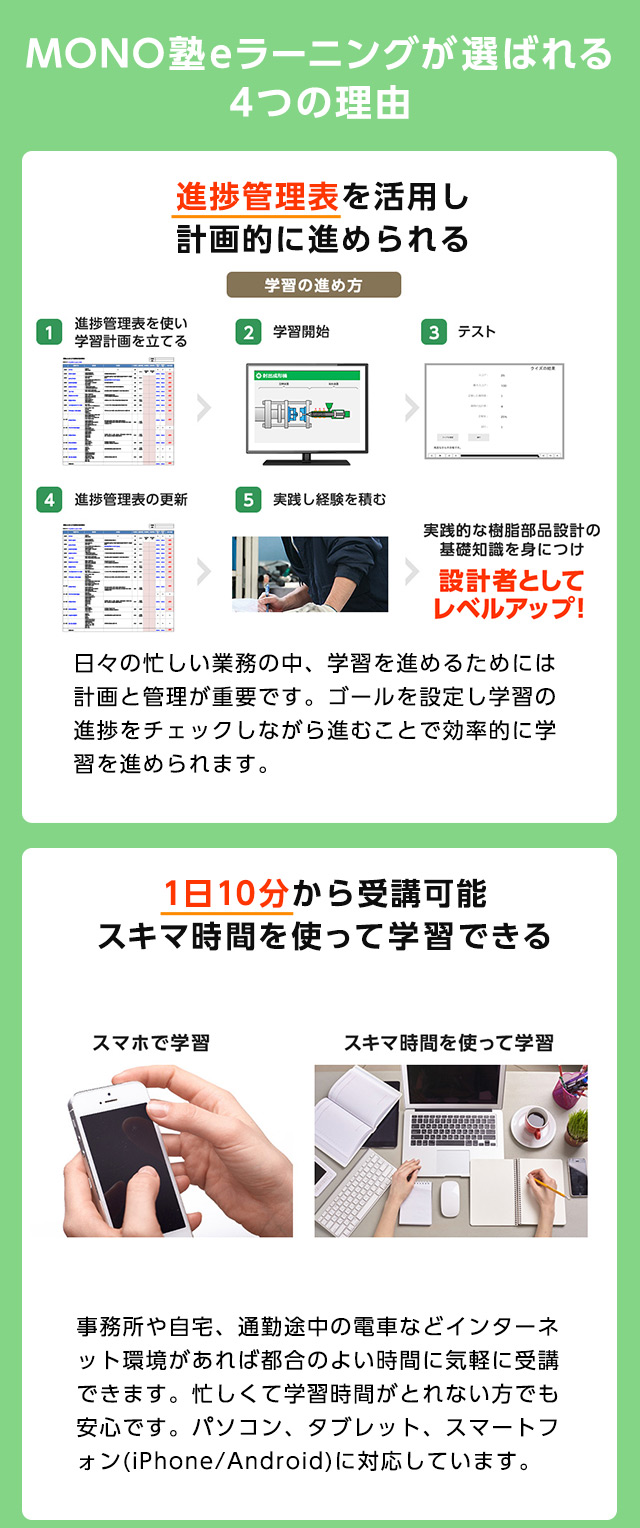

MONOWEBのeラーニングが選ばれる理由

効果的に学べる4つの特徴!

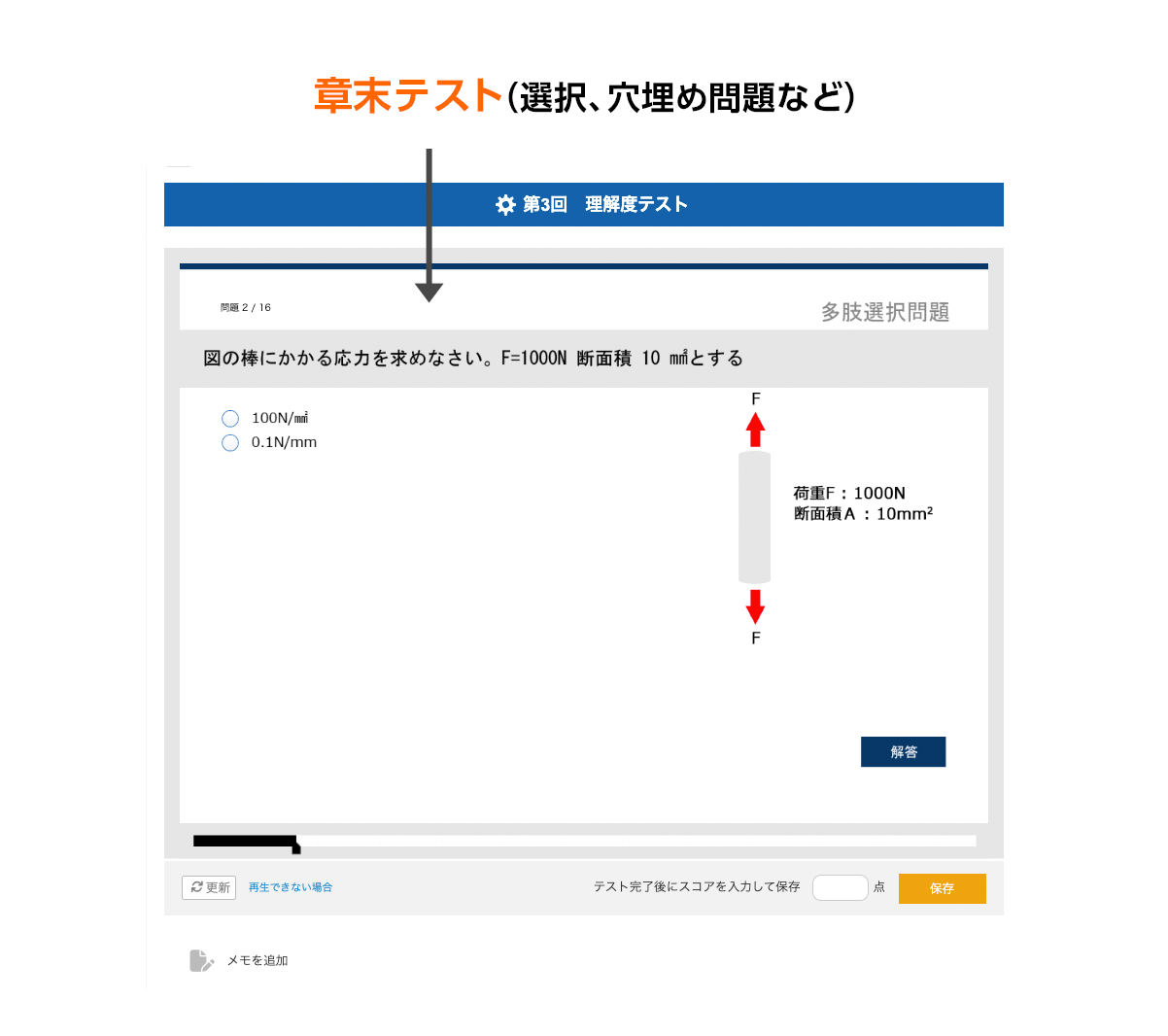

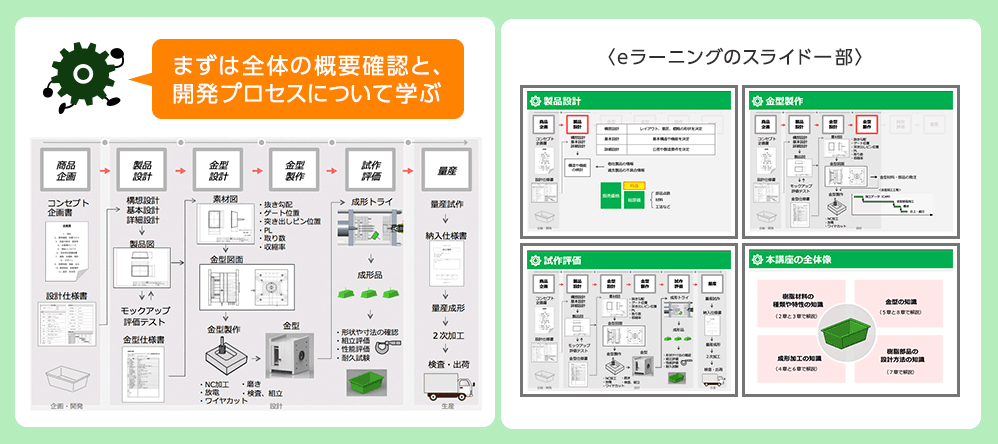

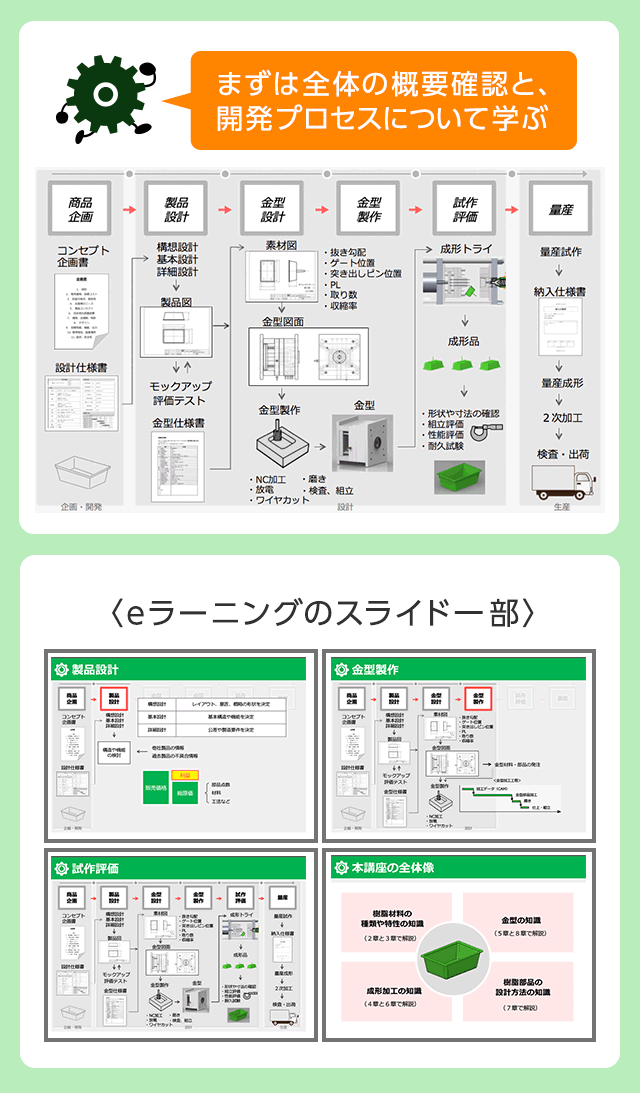

樹脂部品設計入門講座のカリキュラムをチェックする

樹脂部品設計の各プロセスにおける仕事内容や技術について理解する

第1章

樹脂部品設計の全体像

樹脂部品設計の全体像を理解する

〈学習内容を一部紹介〉

・商品企画から量産に至るまでの樹脂部品設計の「開発プロセス」を確認する

・商品企画では、どのような基準で製品アイディアが創出されるのか?

・試作金型の特徴と、その利用方法について

・各プロセスで作成される、設計仕様書、金型仕様書、素材図などの特徴を理解する

・量産工程へ移行するまでに、どのような審査が必要か理解する

〈理解が深まる専門用語〉

商品企画 設計仕様書 製品設計 試作金型 量産金型 金型仕様書 金型設計 金型図面 素材図 金型製作 試作評価 ファーストトライ トライワン 量産 量産試作

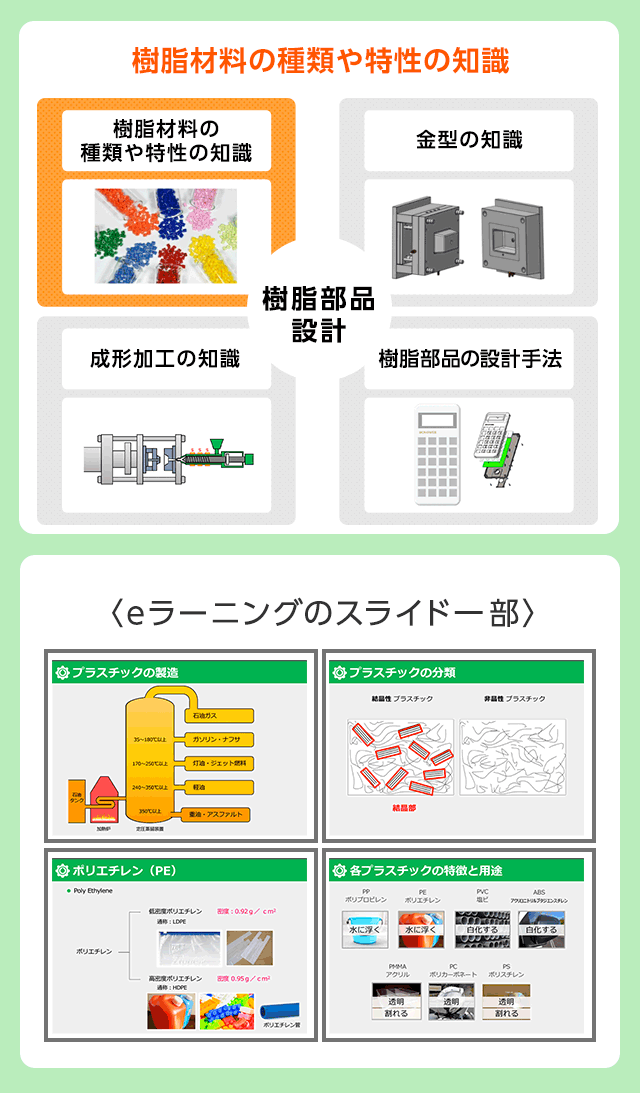

第2章

樹脂材料の種類

樹脂材料の種類と特徴を理解する

〈学習内容を一部紹介〉

・プラスチック原料の製造工程について理解する

・製品の要求を満たせる「適切な樹脂」の選定方法について

・機械的特性、物理的特性、化学的特性といった樹脂の5つの特性について

・金属を含む、機械で使用される材料の全体像を確認する

・熱可塑性プラスチック、熱硬化性プラスチックといった分類について

・エンプラ、スーパーエンプラに分類される材料の特性と用途について

・結晶性、非晶性の特徴と、それぞれに分類されるプラスチックを確認する

・耐熱性、耐候性、耐薬品性を向上させる「プラスチックの改良」とは?

・酸化防止剤、紫外線吸収剤などの添加剤について、種類と特徴を理解する

・プラスチックの欠点を補う技術「プラスチックの複合化」とは?

・それぞれに分類されたプラスチックの特徴と、その用途例を紹介

〈理解が深まる専門用語〉

天然樹脂 合成樹脂 定圧蒸留装置 ナフサ モノマー ポリマー ペレット 熱可塑性プラスチック 熱硬化性プラスチック 汎用プラスチック 汎用エンジニアリングプラスチック スーパーエンジニアリングプラスチック 結晶性プラスチック 非晶性プラスチック 結晶化度 収縮 耐薬品性 耐熱性 酸化防止剤 紫外線吸収剤 帯電防止剤 難燃剤 導電剤 潤滑剤 充填剤 ポリマーアロイ PC ABS PBT/ABSアロイ PC/PBTアロイ ポリエチレン ポリプロピレン ポリスチレン アクリロニトリルブタジエンスチレン ポリメタクリル酸メチル ポリ塩化ビニル ポリアミド ポリアセタール ポリブチレンテレフタレート ポリエチレンテレフタレート ポリカーボネート 変性ポリフェニレンエーテル ポリフェニレン・スルフィド ポリエーテルエーテルケトン ポリテトラフルオロエチレン ポリアミドイミド

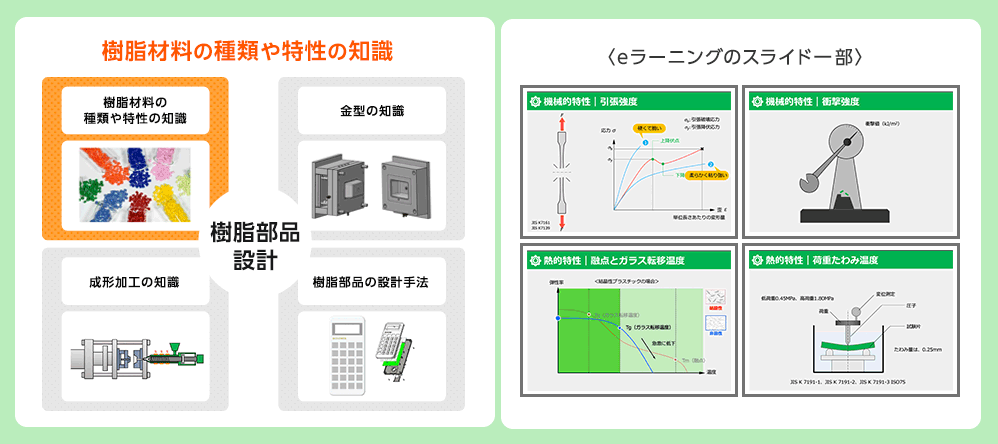

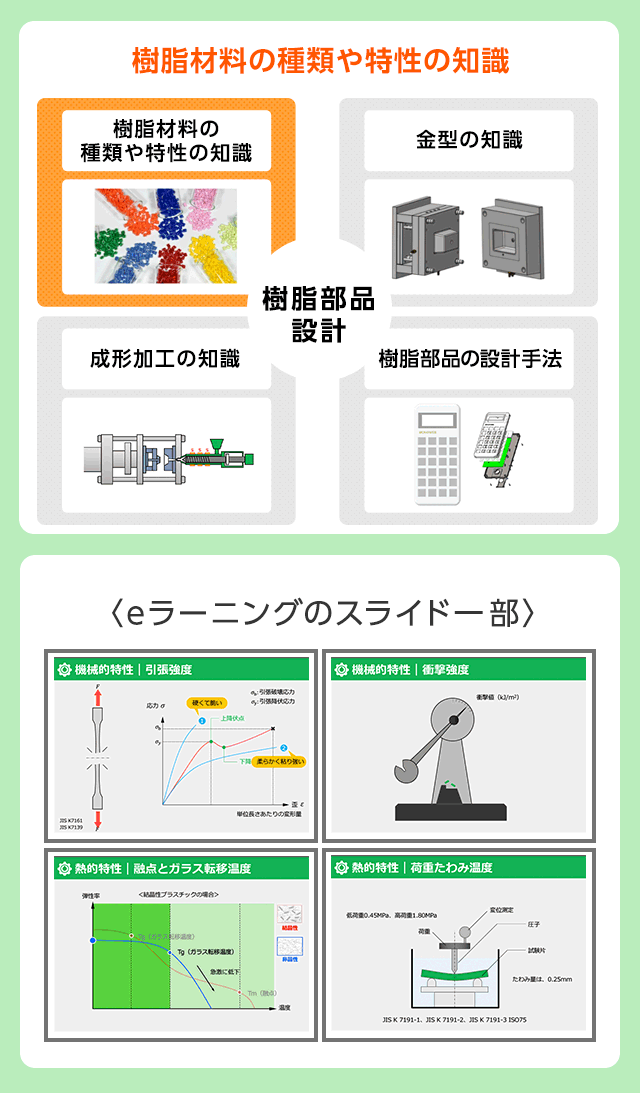

第3章

樹脂材料の特性

5つに分類された樹脂材料の特性を理解する

〈学習内容を一部紹介〉

・金属にはない樹脂特有の性質とは?

・樹脂材料は設計形状や製造条件によって『物性値』に差異が生じる

・引張強度、曲げ強度、衝撃強度、疲労強度などの「機械的特性」について

・応力と歪が描く曲線は、樹脂の種類によってさまざまである

・金属材料では、ヤング率または縦弾性率と呼ぶがプラスチックでは別の呼び方をする

・ポリプロピレンの物性表を参考に、物性値の見方と注意点を理解する

・疲労による破壊の原因を理解し、疲労強度の試験方法についても確認する

・比重、吸水性などの「物理的特性」について

・材料による吸水率の高さの違いと、そのメリットを利用した製品例について理解する

・耐薬品性、耐ストレスクラッキング性、耐候性などの「化学的特性」について

・耐熱温度、融点とガラス転移温度などの「熱的特性」について

・絶縁性、絶縁破壊強さ、耐アーク性などの「電気的特性」について

〈理解が深まる専門用語〉

汎用プラスチック 引張強度 圧縮強度 曲げ強度 せん断強度 静的強度 動的強度 安全率 腐食疲労 ストレスクラッキング クラック 応力 歪 引張降伏応力 ネッキング現象 引張破壊応力 応力歪曲線 SS曲線 引張弾性率 衝撃強度 靭性 脆性 シャルピー衝撃試験 疲労強度 SN線図 クリープ 粘弾性体 コールドフロー 弾性 粘性 分子配向 アニール処理 ガラス転移温度 残留応力 比重 吸水性 耐薬品性 耐ストレスクラック性 耐候性 燃焼性 難燃性 自己消化性 酸素指数 UL94規格 耐熱温度 融点 ガラス転移温度 荷重たわみ温度 絶縁性 半導体 絶縁体 絶縁破壊強さ 耐アーク性 耐トラッキング性

第4章

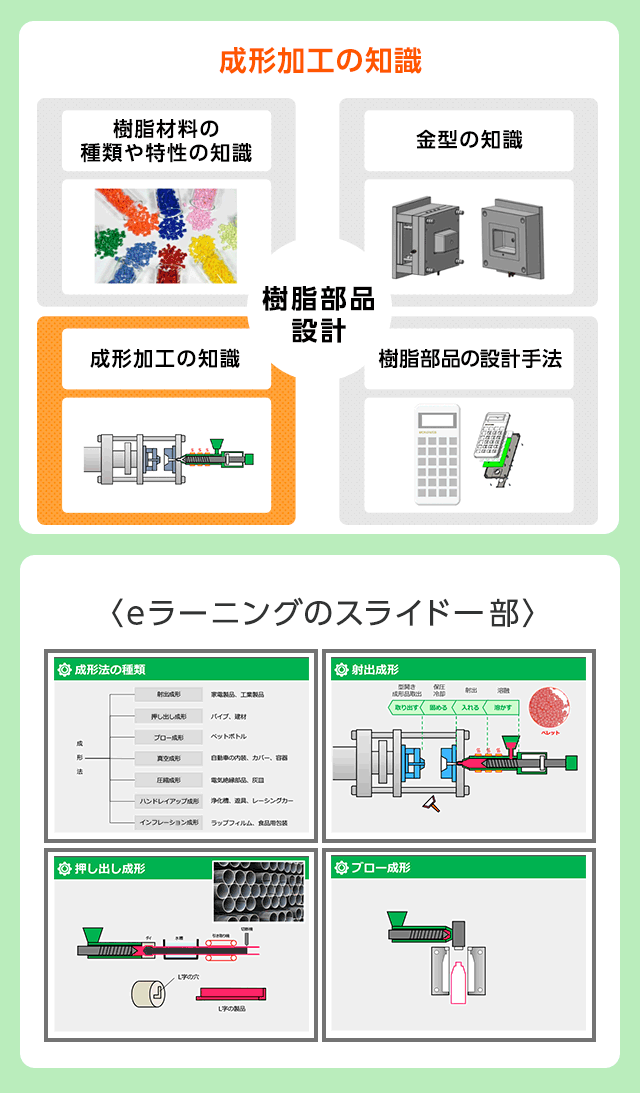

樹脂の成形法

プラスチックの主な3つの成形法を理解する

〈学習内容を一部紹介〉

・プラスチック成形の中で最も多用されている「射出成形」について

・「押し出し成形」と「ブロー成形」について

・射出成形機を構成する各要素の名称と、役割を理解する

・成形品ができ上がるまでの、射出成形の動作について図解で理解する

・押し出し成形の特徴と、主に制作される製品の特徴を理解する

・ブロー成形の特徴と、主に制作される製品の特徴を理解する

〈理解が深まる専門用語〉

射出成形 押し出し成形 ブロー成形 ペレット 顔料 射出成形機 射出装置 型締め装置 射出機構 可塑化機構 型締め機構 突き出し機構 トグル式 トグルリンク 直圧式 計量 保圧 型締め力 成形サイクル ダイ 中空成形

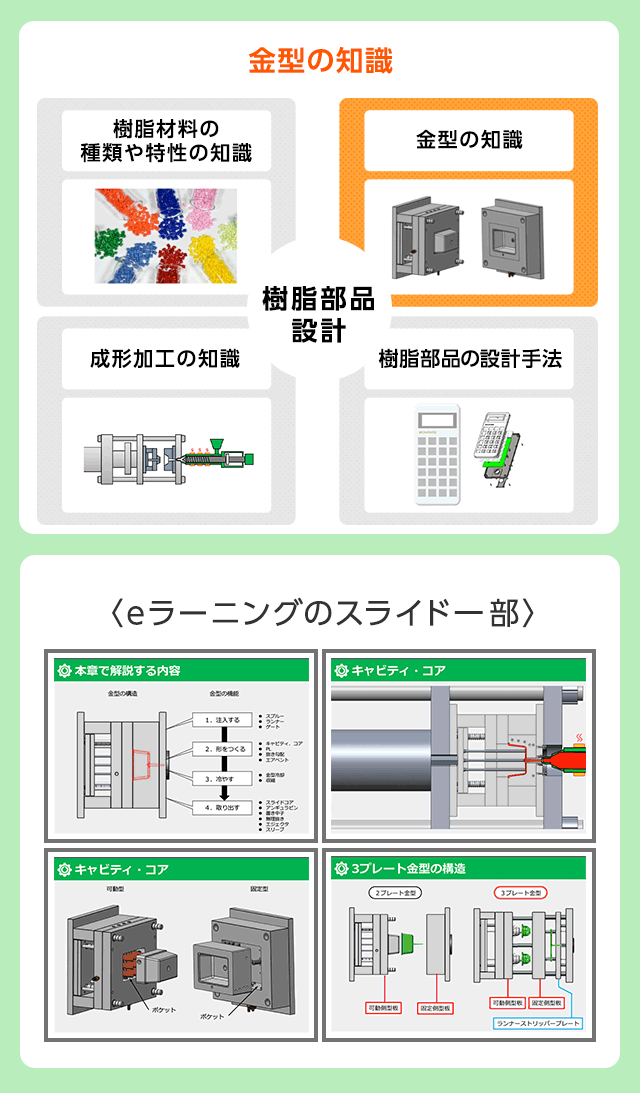

第5章-1

金型の構造と機能

金型を構成する部品とその役割ついて理解する

〈学習内容を一部紹介〉

・製品設計者が最低限理解しておくべき「金型知識」について

・金型は、使用材料や目的に応じたさまざまな種類がある

・ダイカスト金型、プレス金型、鋳造型、鍛造型など主な金型の概要を確認する

・機能を実現するために、構成される様々な金型部品を理解する

・入れ子構造の仕組みと、入れ子構造の金型が採用されるメリットについて

・スプルーブッシュ、ロケートリングなどの金型を構成する部品の名称と役割について

・金型を構成する部品の働きを、図解で詳細に理解する

・2プレート金型、3プレート金型の違いと、使用メリットについて

〈理解が深まる専門用語〉

金型 プラスチック成形用金型 2プレート金型 3プレート金型 パーティングライン キャビティ コア 入れ子構造 スプルーブッシュ ロケートリング 取付板 水穴 受け板 スペーサブロック エジェクタプレート エジェクタピン スプルーロックピン エジェクタホール 突き出しロッド リタンピン リタンスプリング ガイドピン ガイドブッシュ

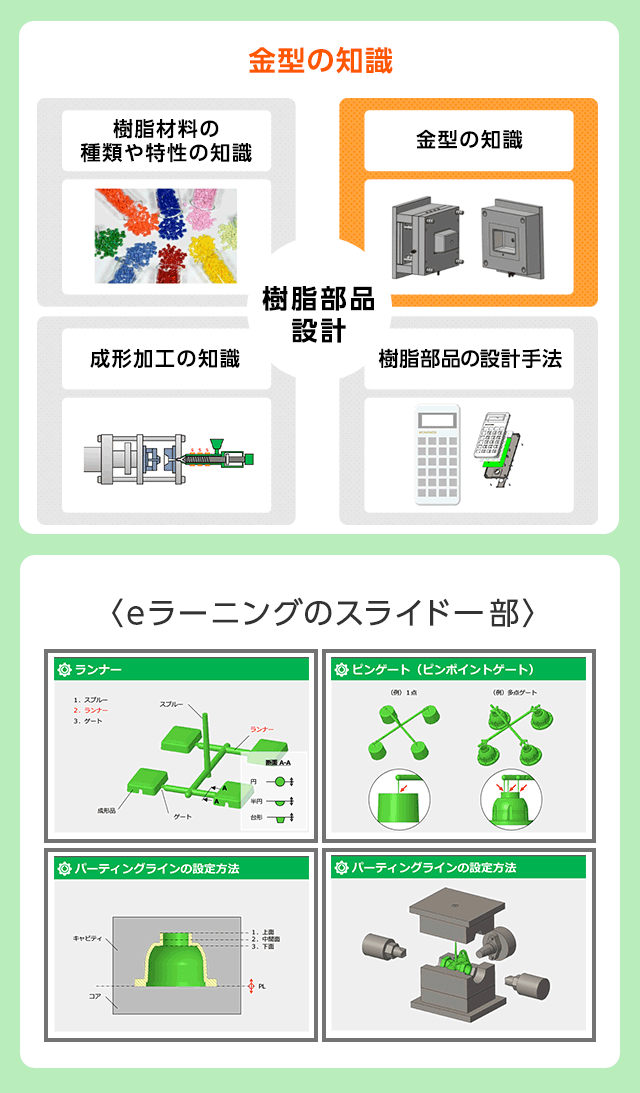

第5章-2

金型の構造と機能

金型の機能について理解する(注入する・形をつくる)

〈学習内容を一部紹介〉

・樹脂を注入する機能「スプルー・ランナー・ゲート」の、それぞれの役割について

・ランナーの太さ・長さの違いと、注意すべき点について

・ジェッティング、フローマークといった流入速度により起こる不具合について

・金型のランナー方式の違いと、構成される部品の特徴について理解する

・ランナーは成形品の大きさに合わせて最適な太さに設計しなければならない

・成形品へ流入するときの速度や方向を制御する「ゲート」について

・サイドゲート、オーバーラップゲートなど、10種類のゲートとその特徴について

・意匠性が求められる製品に対して、外観を損なわないようにするにはどうすれば良いか

・パーティングラインを設定するのが良い部分とその理由について

・非常に入り組んだ形状でも、金型を割り「パーティングライン」を通す方法について

・成形品に傷や割れなどの不良が生じたり、金型に負荷がかかることで起こる「金型の老朽化」を防ぐには

・どのように抜き勾配を設定すると抜けやすいのか、その「最適な抜き勾配」とは

・充填不良や焼けなどの成形不良につながる「溶融した樹脂から発生するガス」を排気する方法について

〈理解が深まる専門用語〉

スプルー ランナー ゲート スプルーロックピン ジェッティング フローマーク ノズル マニホールド コントローラー ランナーバランス コールドスラグ コールドスラグウェル ゲートシール 制限ゲート 非制限ゲート サイドゲート オーバーラップゲート タブゲート ピンゲート サブマリンゲート バナナケート ファンゲート フィルムゲート ディスクゲート リングゲート ダイレクトゲート 意匠面 キャビティ コア パーティングライン バリ インロー 食い切り構造 抜き勾配 ドラフト シボ加工 エアベント

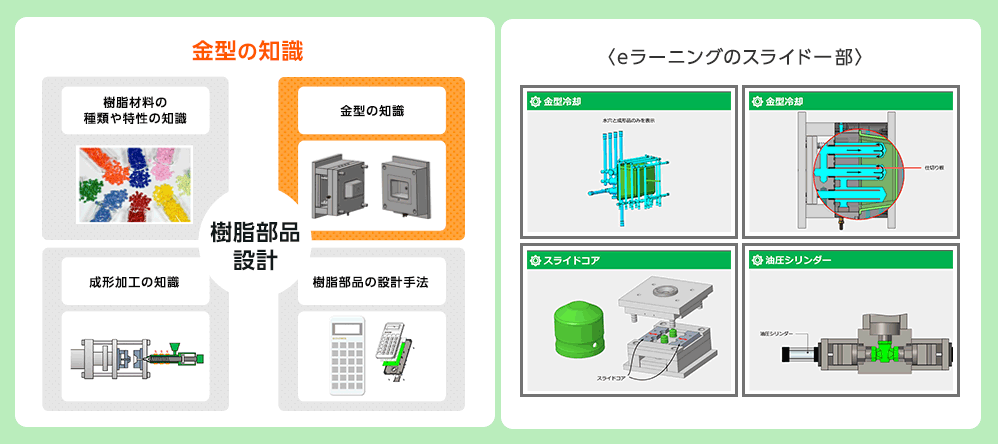

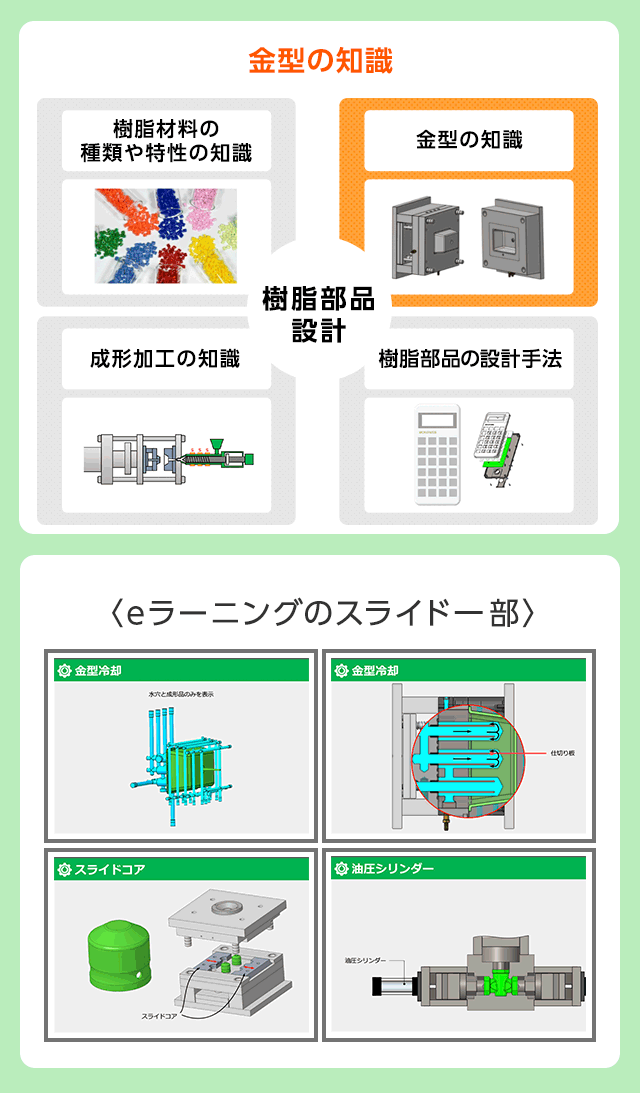

第5-3章

金型の構造と機能

金型の機能について理解する(冷やす・金型から取り出す)

〈学習内容を一部紹介〉

・キャビティとコアの周辺を透明の表示にして、冷却水の流れを確認する

・金型全体の温度をコントロールする方法について

・金型は、一定の温度に保ち、成形品の品質を確保することが大切である

・成形収縮率を考慮して、狙いたい成形品の寸法を出す計算方法について

・成形品を金型から取り出す機能に必要な、スライドコア、アンギュラピン、エジェクタピンについて

・アンダーカットのある成形品を、金型から取り出しができるようにする処理とは

・傾斜コア、油圧シリンダー、置き駒、無理抜きといったアンダーカットの処理方法について

〈理解が深まる専門用語〉

水穴 金型温調機 成形収縮 成形収縮率 スライドコア アンギュラピン エジェクタピン アンダーカット アンダーカット処理 傾斜コア 油圧シリンダー 置き駒 無理抜き 押し切り合わせ スリープ突き出し ストリッパプレート突き出し エアー突き出し

第6章

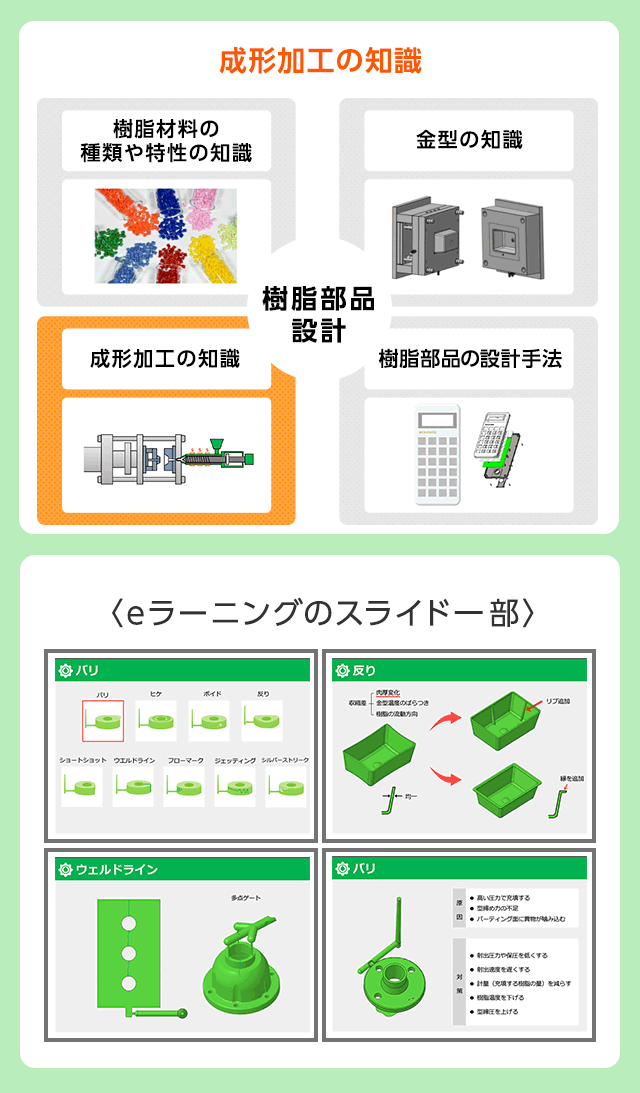

成形不良とその対策

成形不良が発生するメカニズムと、その対策方法を理解する

〈学習内容を一部紹介〉

・成形不良は「成形品の形状、金型構造、成形条件、成形材料」の4つが原因で引き起こされる

・主に成形時の圧力に起因して発生する「バリ、ヒケ、ボイド、反り」について

・主に成形時の速度に起因して発生する「ショートショット、ウエルドラインなど」について

・設計段階で対策できる成形不良には、どのような対策があるのか理解する

・バリ、ヒケ、ボイドなど、それぞれの成形不良について「発生事例」を写真で確認する

・それぞれの成形不良が起きた際の、主な対策方法について理解する

・「ヒケ」が発生した場合は、成形条件をどのように調整するといいのか?

・「ボイド」と「ヒケ」の発生の違いについて

・「反り」は、肉厚差・温度差・樹脂の流動方向の違いにより発生するため見極めが重要

・保圧時間を長くする、冷却時間を長くするなど、正しい成形条件で対策できるようにする

・それぞれの成形不良に対して「複数の対応策」で対応できるようにする

・成形不良の対策について、コスト面からも考えられるようにする

〈理解が深まる専門用語〉

バリ ヒケ ボイド 反り ショートショット ウエルドライン フローマーク ジェッティング シルバーストリーク 保圧 固化

第7章-1

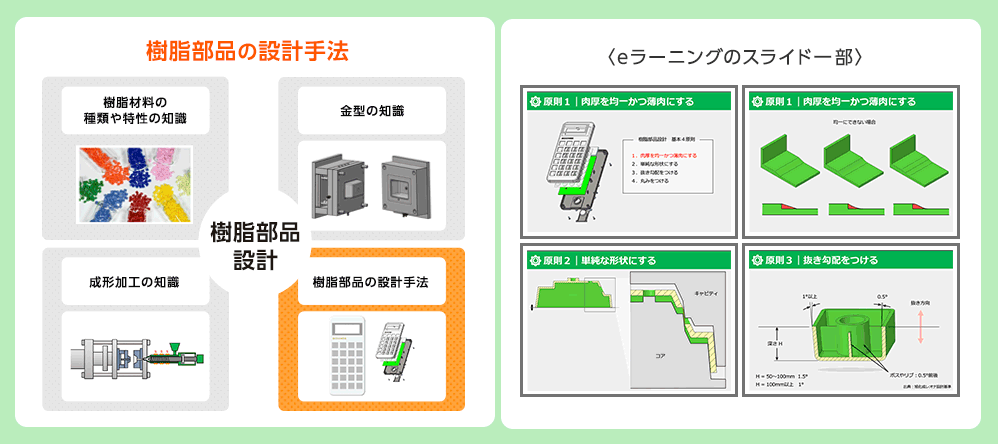

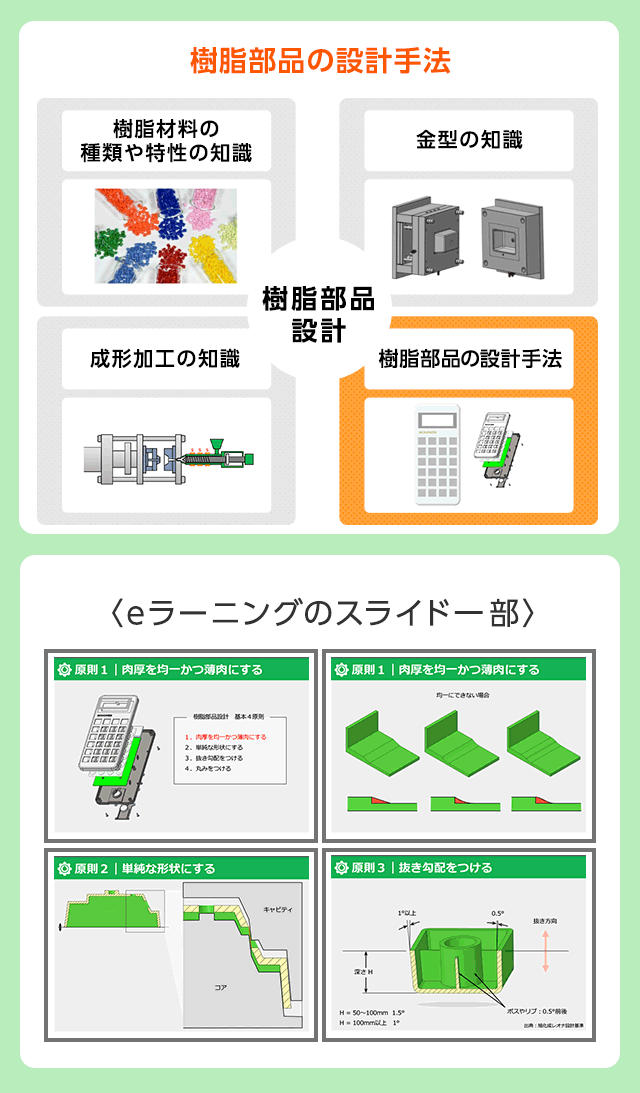

樹脂部品の設計方法

樹脂部品設計の基本原則を学習する

〈学習内容を一部紹介〉

・成形品の強度、コスト、成形性、成形時間、品質などに影響を及ぼす最重要要素について

・なぜ肉厚の異なる部品では成形不良が出やすいのか?

・厚い肉厚、薄い肉厚それぞれに起こりやすい成形不良について

・最適な肉厚を設定するために考慮すべき4つの要素

・リブを使う、部分的に肉を抜くなどの厚肉部の処理技術を複数紹介

・複雑な形状を「単純な形状」にするための考え方について

・3次元CADのアンダーカット抽出機能を使った確認方法を紹介

・パーティング面やパーティングラインを、できるだけシンプルにする技術について

・アンダーカットを回避する技術について

・抜き勾配をつける際の注意点について

・応力集中が発生しやすい隅部における適切な「Rの大きさ」の求め方

〈理解が深まる専門用語〉

肉厚 肉抜き 発泡射出成形 ガスインジェクション成形 アンダーカット 抜き勾配 R 最大応力 スナップフィット 平均応力 応力集中係数

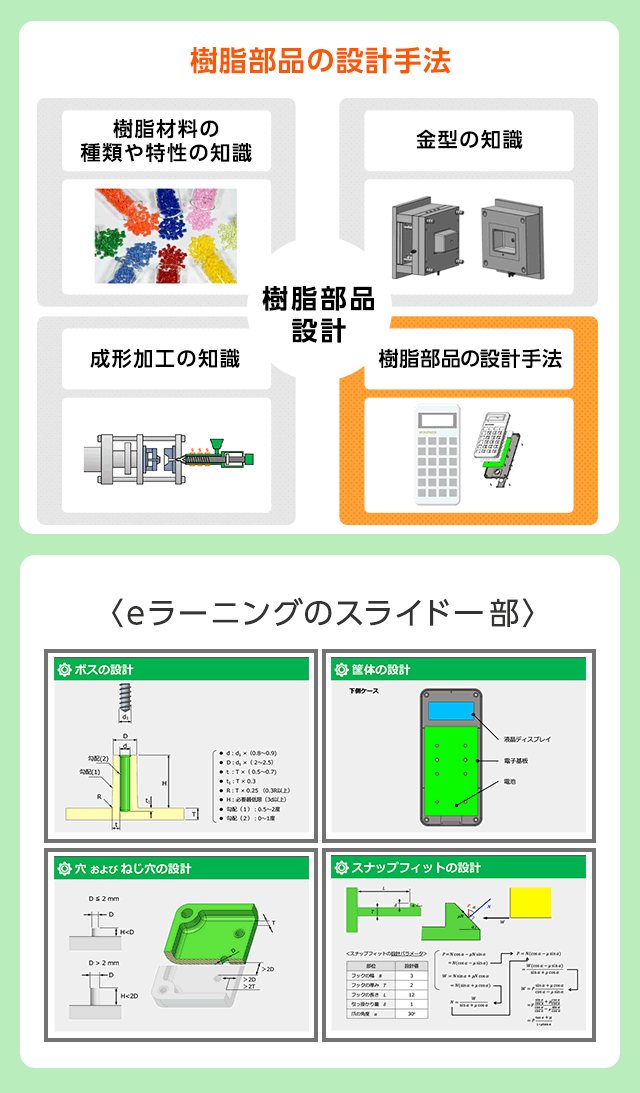

第7章-2

樹脂部品の設計方法

ボスやリブなど成形品で良く使われる基本形状の設計方法を学習する

〈学習内容を一部紹介〉

・3次元CADをベースとした「具体的な設計手順」についての説明

・題材の電卓を使い「表側と裏側」それぞれの形状の役割についての説明

・筐体内部に作成されるボスやリブの設計方法

・剛性が上がる、補強する目的で用いられる等のリブの有効な活用方法について

・内容物の位置決め、品質向上、充填不良の改善について

・ボスやリブを図面にする方法について

・抜き勾配を「注記」で記載する方法と、その具体例について

・成形品に「穴」をあける場合の、好ましい方法と注意すべき点について

・素材に金具を埋め込んで使用するインサート方式とアウトサート方式について

・スナップフィットを用いるメリットと特徴を理解する

・スナップフィットを使用する際に必要となる「力学計算」の方法

・ヒンジの設計方法と、考慮すべき点について

〈理解が深まる専門用語〉

筐体 3次元CAD シェル ボス リブ 溝 突起 シボ タッピンねじ 先端基準 根元基準 穴 ねじ穴 インサート方式 アウトサート方式 スナップフィット カンチレバーフック型 ヒンジ

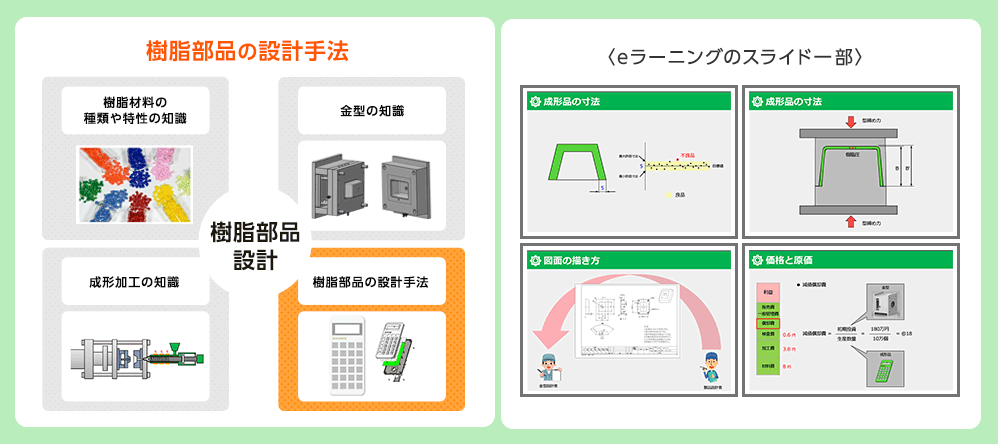

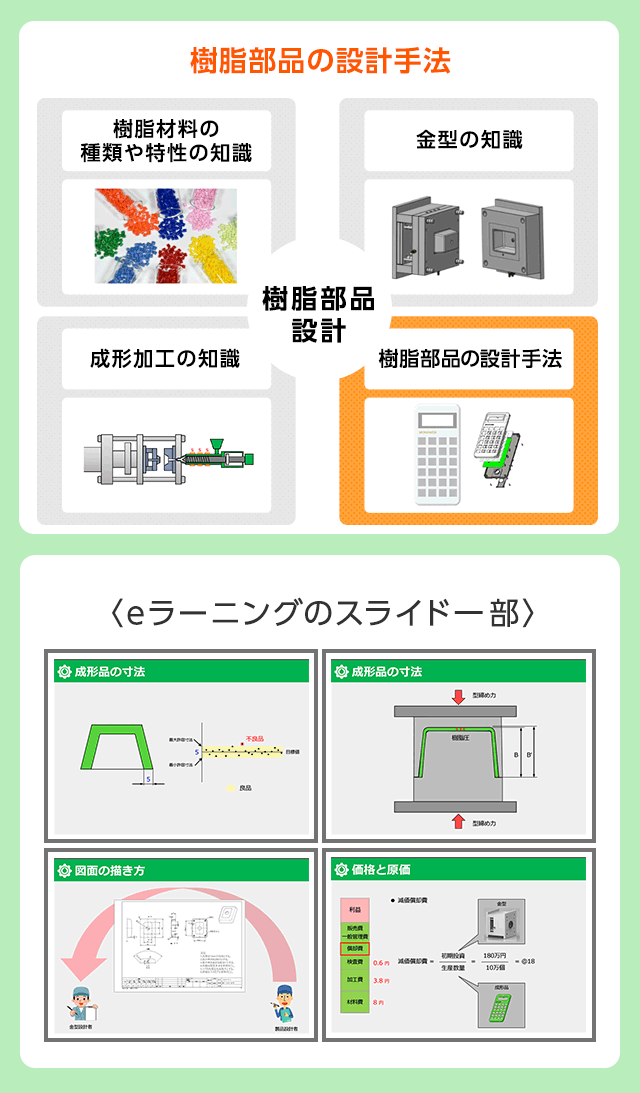

第7章-3

樹脂部品の設計方法

寸法、メッキや印刷といった2次加工の知識を学習する

〈学習内容を一部紹介〉

・DINの規格を参考に、公差を確認する

・金型で定まる寸法と、金型で定まらない寸法の違いについて

・必要性と実現性を考慮して「公差」を決定する

・シボ加工を行う様々なメリットと、加工を施す際の注意点について

・成形品に文字やロゴを入れる「刻印」の特徴と使用例

・機械加工、表面処理、接合といった2次加工について

・めっき、塗装から得られる「機能面の向上」について

・圧入、及びスナップフィットやねじなどの接合それぞれに望ましい用途とは

・サンプルモデルを使った「図面」を作成していく手順の説明

・抜き勾配を指示する主な3つの方法とは

・材料費、加工費の具体的な計算方法について

・目標の製造原価を上回る際の、具体的なコストダウンのアイディアについて

・専門家の意見を取り入れるメリットと、活用方法について理解する

〈理解が深まる専門用語〉

公差 寸法公差 幾何公差 基準寸法 普通公差 DIN 公差等級 修正代 シボ加工 エッチング加工 サンドブラスト加工 レーザー加工 シボ見本 刻印 キャビティ番号 デートマーク 2次加工 機械加工 表面処理 めっき 塗装 印刷 シルクスクリーン印刷 ホットスタンプ 接合 圧入 かしめ 溶着 超音波溶着 高周波溶着 摩擦溶着 熱板式溶着 接着 価格 原価 販売費 一般管理費 製造原価 材料費 加工費 組立費 検査費 減価償却費

第8章-1

金型製作と試作

金型製作仕様書の作成方法、注意するポイントについて理解する

〈学習内容を一部紹介〉

・材質、収縮率、投影面積など、仕様書に記載する基本項目を確認する

・金型制作の目的、ランナー方式、製品取り数などの情報についても確認する

・使用する成形機、金型納入希望日など、試作に関する内容についても確認する

・型締め力、射出容量など、成形機の選定に必要な項目について、計算方法を理解する

・金型業者との打ち合わせ方法、注意するポイントについて

・「金型材質」について、鉄鋼材料の予備知識を学ぶ

・プラスチック用金型の鋼材一覧表について、参照し検討できるようにする

・鋼材一覧表にでてくる「アズロード鋼、プリハードン鋼」などの鋼材を理解する

〈理解が深まる専門用語〉

金型製作仕様書 製品名 品番 生産予定数 製品図の形式 金型仕様 金型主要部硬度 型締め力 射出容量 補足図 金型材質 炭素含有量 焼ならし 焼なまし 焼入れ 焼もどし アズロールド鋼 プリハードン鋼 焼き入れ焼き戻し鋼 ステンレス鋼 時効処理 表面処理

第8章-2

金型製作と試作

素材図・金型図面の作成方法、及び金型制作・金型部品加工・試作評価・量産について理解する

〈学習内容を一部紹介〉

・素材図の作成手順について

・抜き勾配、ランナー・ゲート、突き出しピンなどの項目について

・素材図を基にして、金型の機構や構造を考えていく

・強度計算、金型の開閉、スライドコアの可動など、検討項目を確認する

・寸法や、形状の公差、加工面の粗さなど、付与する情報について

・CAD・CAMを活用した金型制作について

・3次元CADを利用した設計のメリットについて理解する

・NCデータなど、金型加工データの作成と利用方法について

・材料取り、切削加工、熱処理といった、金型部品加工の流れについて

・旋盤、フライス盤、マシニングセンターの働きと、特徴について理解する

・放電加工、研削の役割について理解する

・金型磨き、組立・調整といった「職人による手作業」部を理解する

・「成形トライ」の方法について、成形条件の決め方、チェック項目などを確認する

・「量産試作」を行う理由と、具体的な方法及び確認事項を理解する

〈理解が深まる専門用語〉

素材図 成形品図 成形品基本図 成形収縮 金型図面 モールドベース モールドパーツ CAD CAM NCデータ NC工作機械 CNC工作機械 ツールパス Gコード 材料取り 切削加工 旋盤 フライス盤 正面フライス 平フライス エンドミル 熱処理 放電加工 型彫り放電加工 ワイヤ放電加工 研削 砥石 砥粒 円筒研削盤 検査 金型磨き 光明丹 成形トライ 量産試作 検査

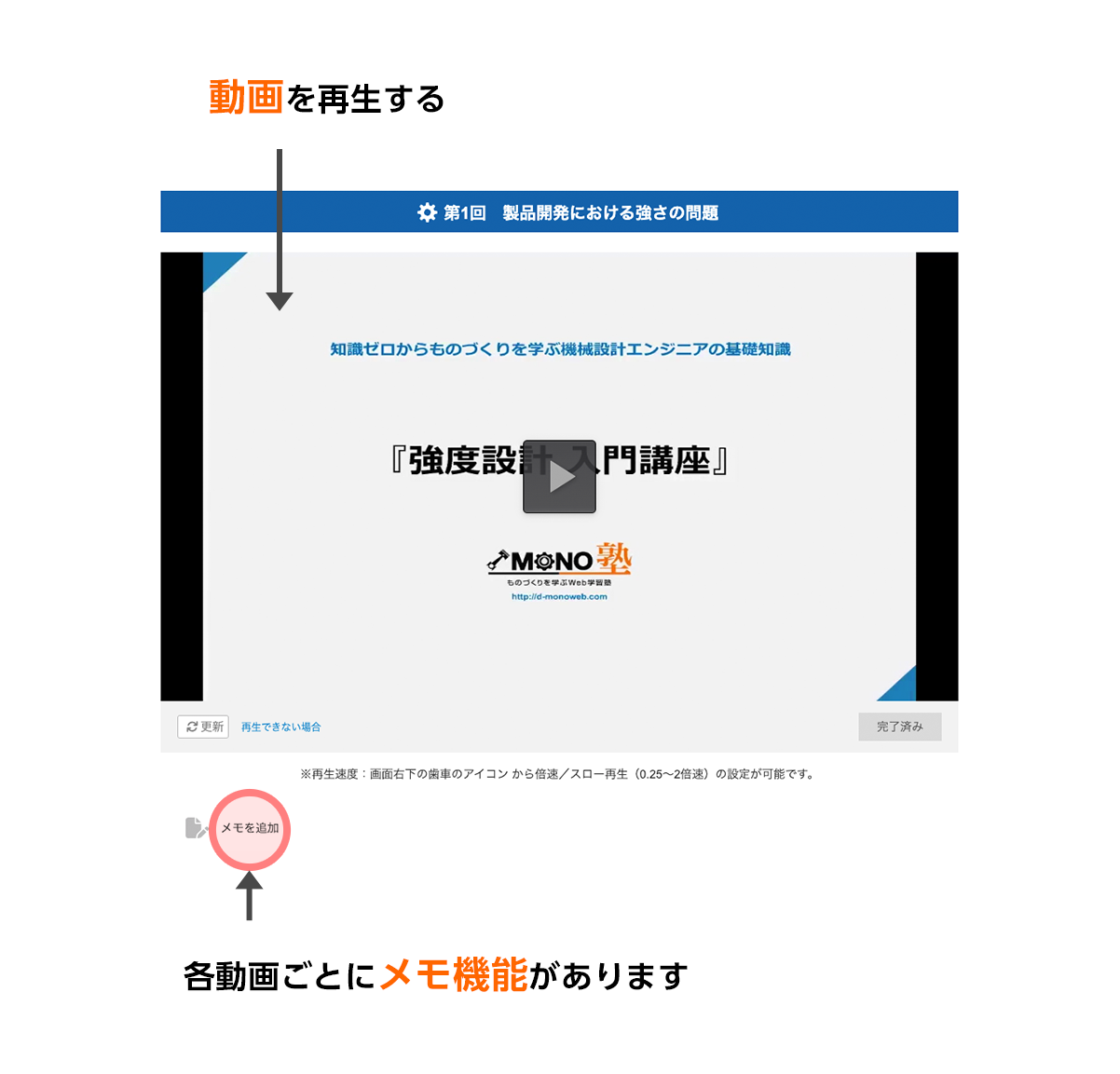

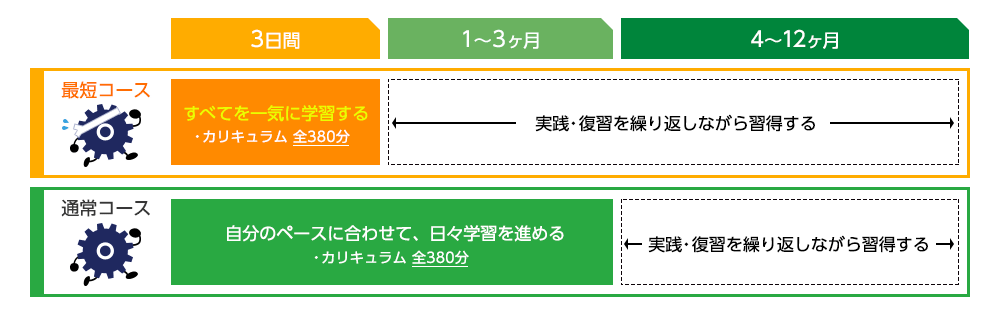

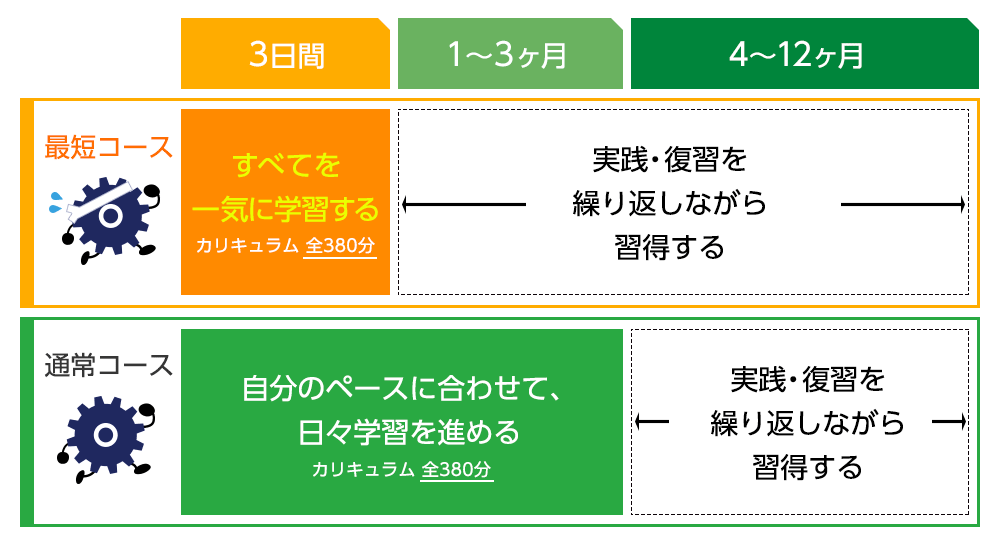

自分のペースに合わせて学習を進める

eラーニング学習のメリットは、自分のペースで学習することができることです。

「今すぐに樹脂部品設計を覚えたい」という方は、1日の学習時間を集中してとることで短期間ですべてのカリキュラムを受講することができます。また「仕事をしながら自分のペースで学びたい」という方は、1日10分程度の時間から受講できますのでご自身で計画を立てながら進められます。

日々の学習イメージ

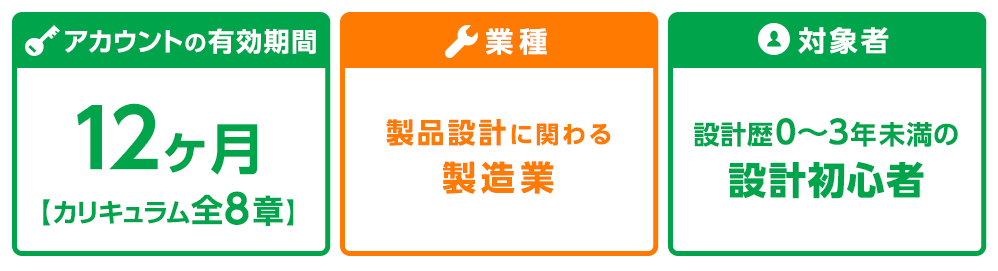

樹脂部品設計入門講座の概要

設計者に必要な「全体的な基礎知識」をオールインワンで学ぶ

定価42,000円(税込46,200円)/1アカウント

販売価格/1アカウント

2月15日(日)迄

20%OFF実施中!

再生時間380分(カリキュラム全8章分)

閲覧可能期間1年間

eラーニング以外の2大特典

- 特典1:樹脂部品設計入門講座テキスト(135ページ)

- 特典2:工学知識きその基礎講座 Eラーニング

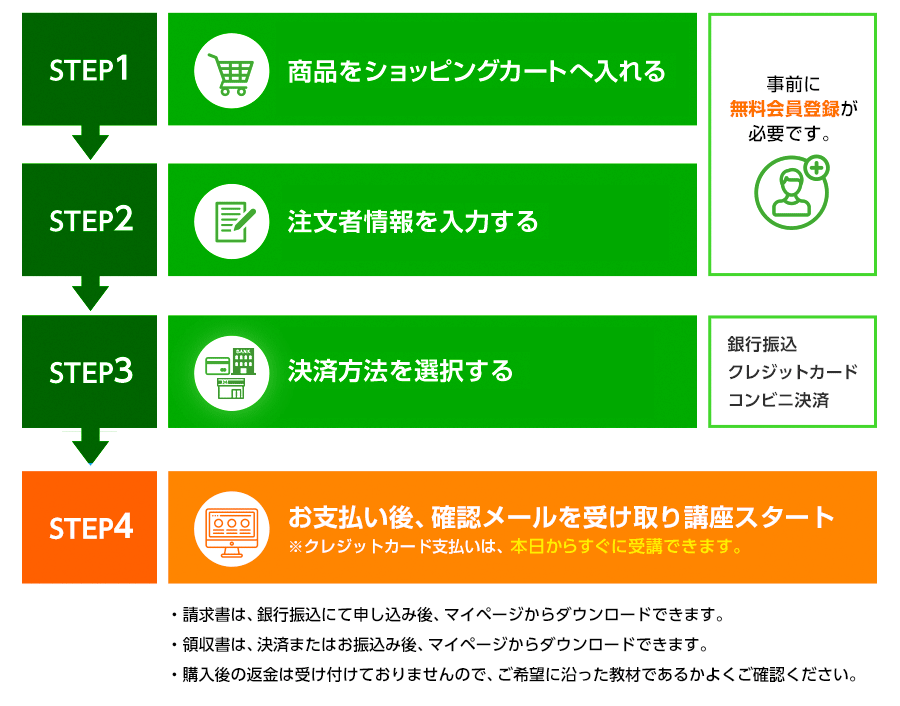

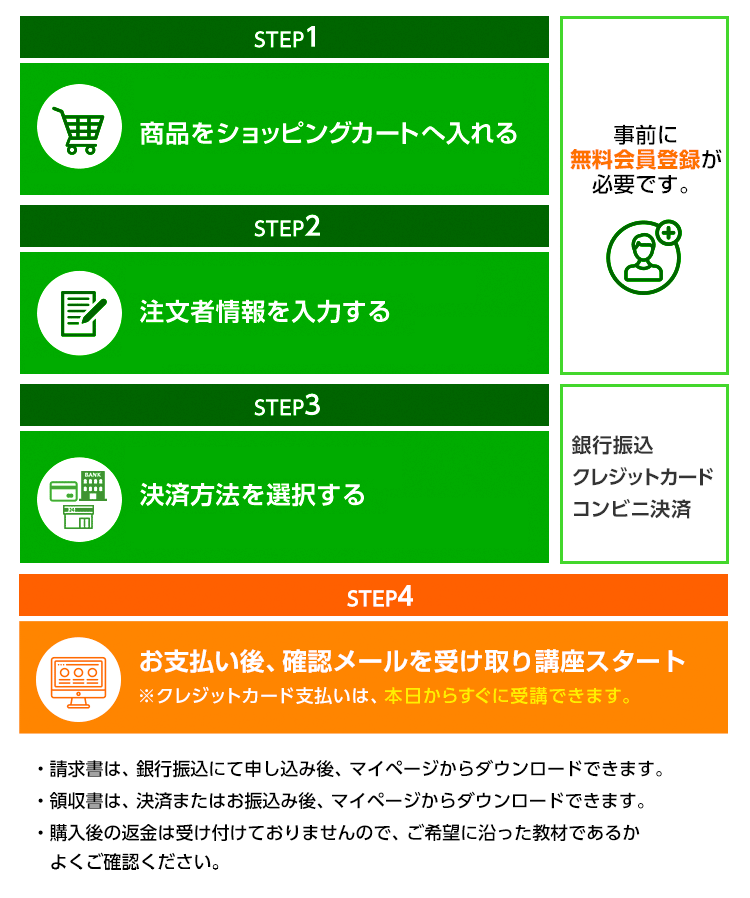

支払い方法支払いは、「クレジット支払い」「銀行振込み」「コンビニ払い」をお選び頂けます。

法人でお申込みされる方へ

● 3名以上(アカウント複数申請)で法人割引をご利用頂けます。

● 希望される場合は請求書発行(PDF、郵送)をご依頼頂けます。

お求めやすい方法で購入いただけます。

分割払い月々円×6回

分割手数料なし・金利0%の6回分割となり一括払いと同額です。

一括払い一括円

今だけの限定特典!

受講者全員に“設計に役立つ2つの特典”をプレゼントします

※ 特典は予告なく変更、もしくはなくなる可能性がございます。

特典

1

読んで学べる!書き込める!お調べ帳としても活用できる!

講座テキスト(135ページ)

本テキストは動画講座の補足用参考書としてご利用頂けます。ですので「eラーニングの復習に使いたい」「テキストにメモをしたい」という方に適しています。

eラーニング同様、図解で説明していますので初心者の方でもわかりやすい。読み進めるだけでイメージができるので理解が進んでいきます。また、気になるところはテキストに直接書き込みながら学習を進めていただけます。どうぞご自宅や作業デスクなどに置いてご活用ください。

本テキストには設計をする際に役立つ「情報」も満載です。

「各プラスチックの分類と用途を確認したい」

「金型の構造と機能について確認したい」

という時に、便覧や参考書、インターネットで調べなくても、テキストにわかりやすく情報がまとめられていますので「お調べ帳」としてもご活用ください。

特典

2

ビギナー設計者必見!最低限必要な基礎知識を学ぶ

工学知識きその基礎講座

Eラーニング(3,980円相当)

「文系出身者」「転職者」「工学知識が不安なエンジニア」など、超初心者向けのEラーニングとなります。

本商品は、3,980円で単体販売も行なっています。

設計者にとって、当たり前に知っておくべき最低限必要な工学知識を習得できますので、基礎から学ぶ必要性を感じている方には役立つ学習内容です。

単位 規格 数学 力学 形状 道具

こちらの6つの基礎知識を「 0(工学知識の乏しい状態) 」から習得できます。

「設計業務の中で理解力不足を感じている・・・」

「専門知識を学習するための基礎能力が足りていない・・・」

という不安を感じている方であれば、こちらの「工学知識きその基礎講座」を学ぶことで、他専門分野の知識が学習しやすくなります。

専門知識の学習を始める前に、本講座を事前学習することをオススメします。

よくある質問

![]() グループ割引はありますか?

グループ割引はありますか?

![]() はい、ございます。同僚や友人と割引を利用したグループ購入をされる場合は「法人購入(複数人での購入)」を行ってください。グループで購入される場合も、法人割引を適応させて頂きます。その場合は、購入代表者の方に全員分のアカウントをご提出頂きます。

はい、ございます。同僚や友人と割引を利用したグループ購入をされる場合は「法人購入(複数人での購入)」を行ってください。グループで購入される場合も、法人割引を適応させて頂きます。その場合は、購入代表者の方に全員分のアカウントをご提出頂きます。

![]() 請求書の発行はできますか?

請求書の発行はできますか?

![]() はい、できます。法人で「銀行振込」を選択頂きお申込ください、確認メールから請求書を申請頂けます。

はい、できます。法人で「銀行振込」を選択頂きお申込ください、確認メールから請求書を申請頂けます。

![]() 分割での購入はできますか?

分割での購入はできますか?

![]() 個人でお申込み&クレジット支払いの方に限り、6回の分割払いができます。

個人でお申込み&クレジット支払いの方に限り、6回の分割払いができます。

![]() スマホやタブレットでも学習できますか?

スマホやタブレットでも学習できますか?

![]() はい、スマホ、タブレットでもご視聴頂けます。

はい、スマホ、タブレットでもご視聴頂けます。

サンプル動画を見てチェック頂く事をお薦め致します。